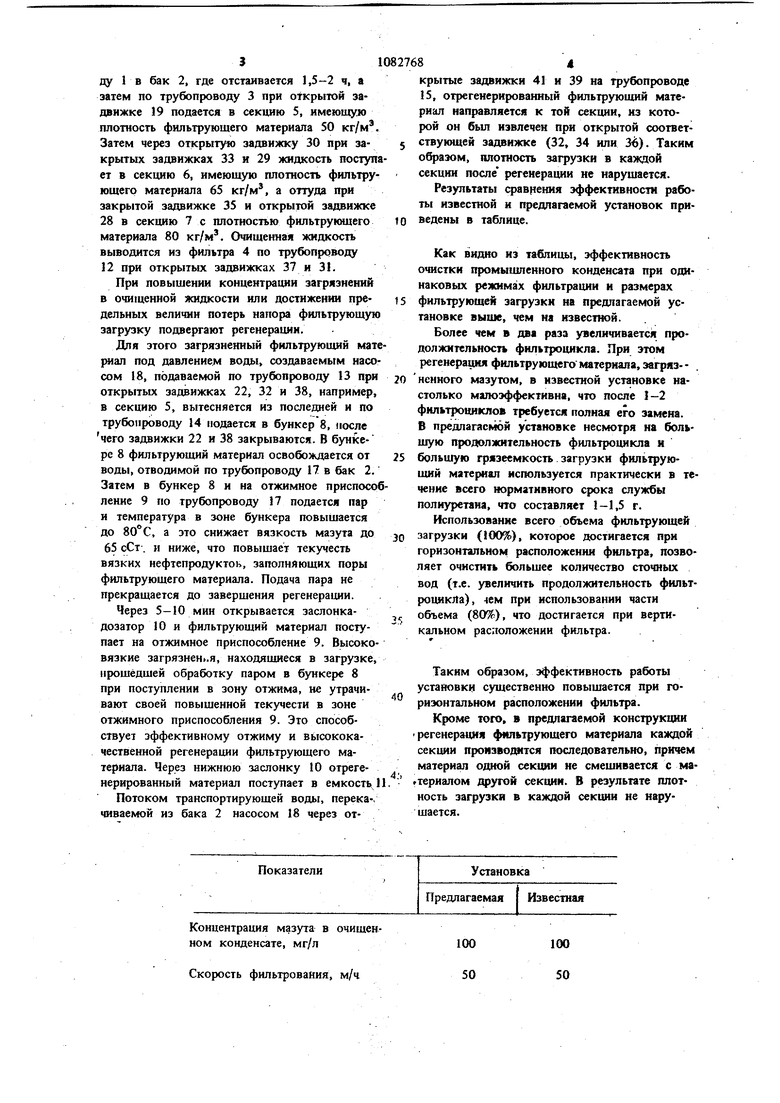

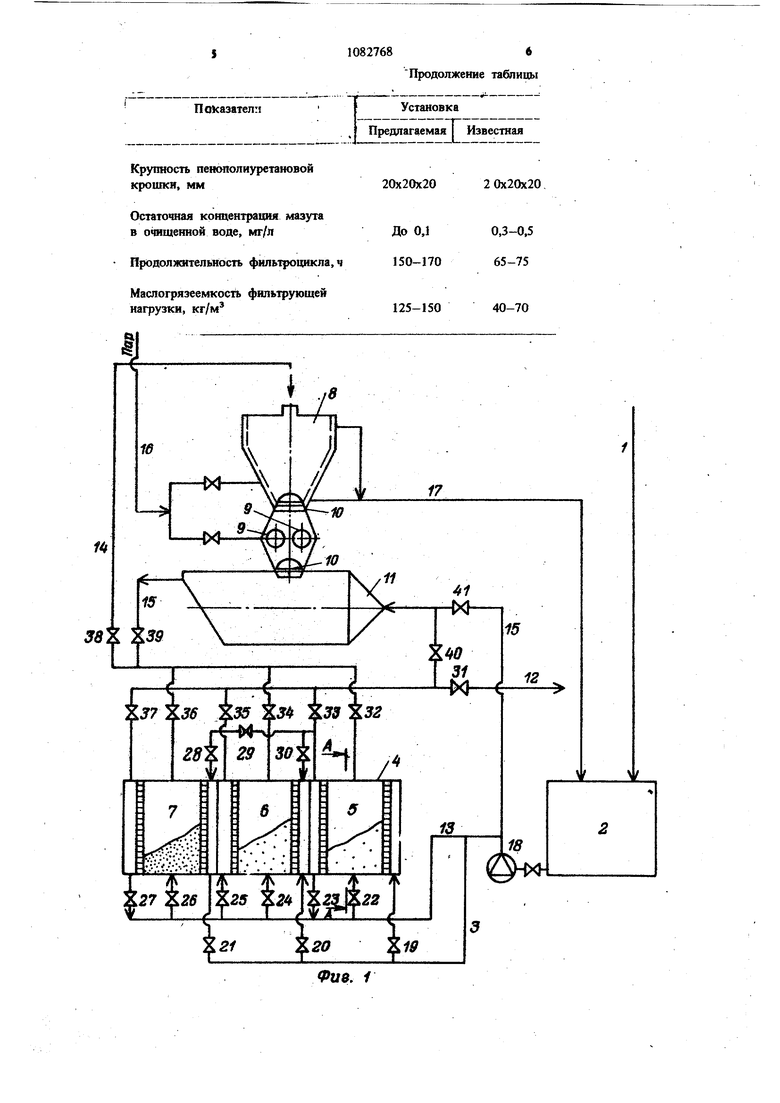

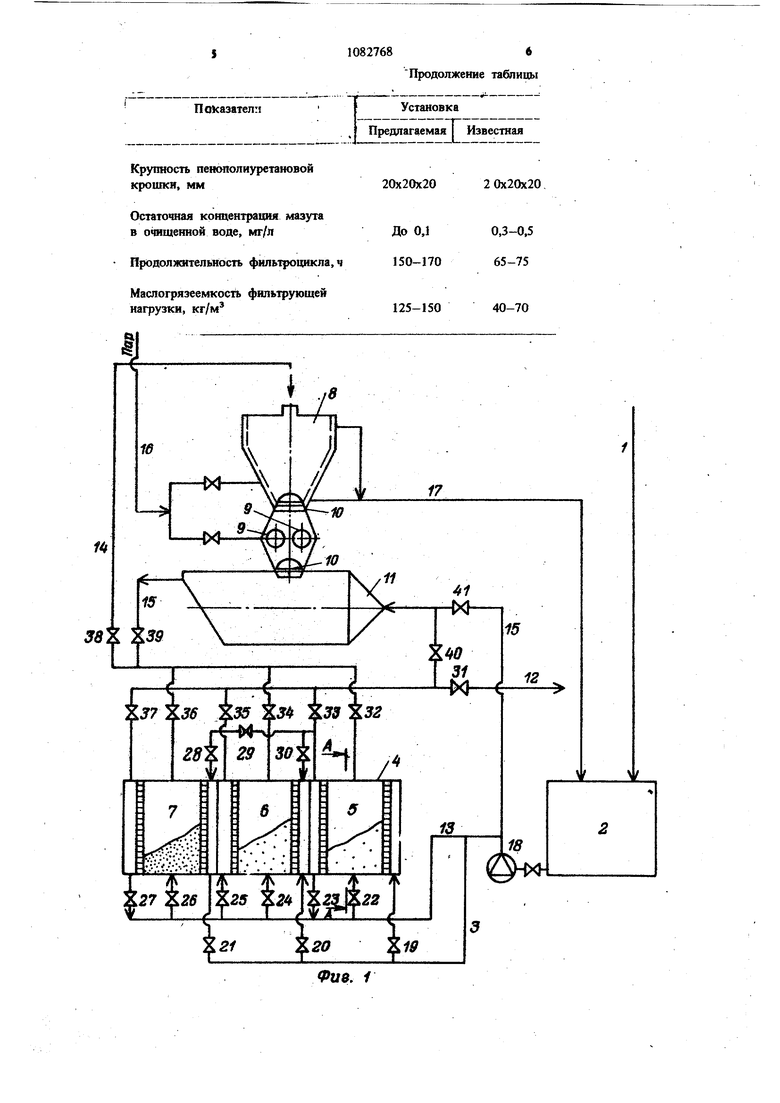

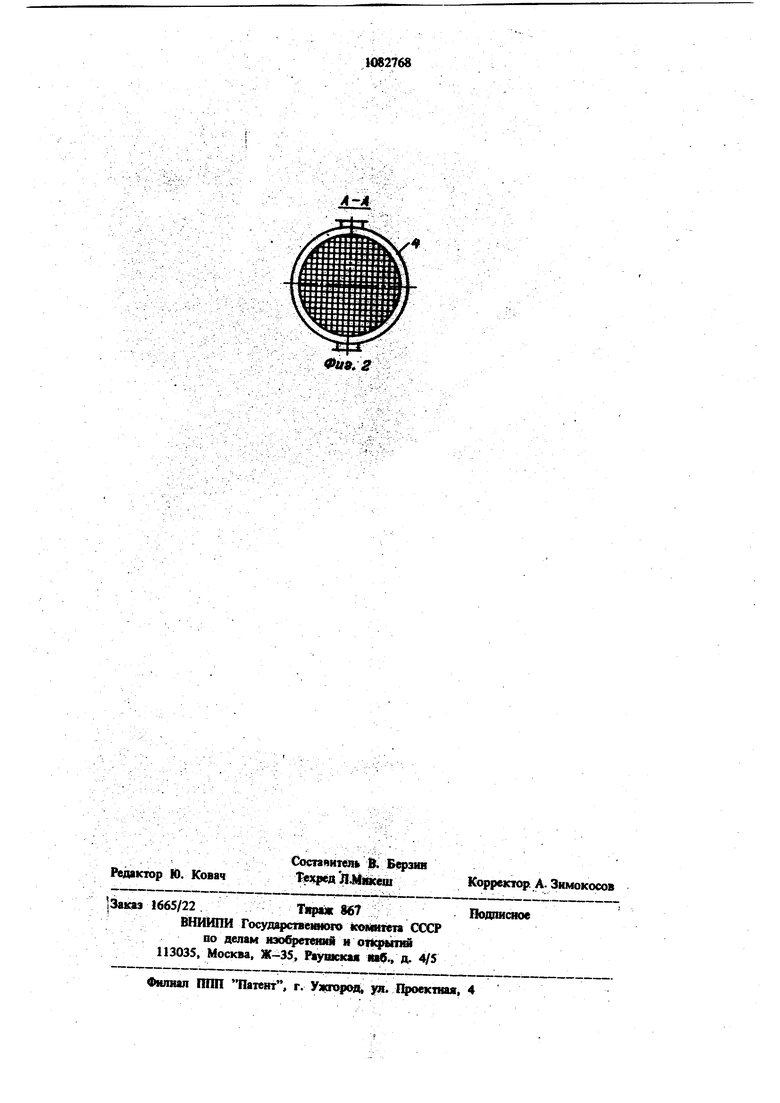

Изобретение относится к устройствам для очистки промышленных конденсатов и других промышленных сточных вод, загрязненных маслами и нефтепродуктами. Наиболее близкой к предлагаемой по тех нической сущности и достигаемому результа ту является установка для очистки промыш ленных конденсатов от масел, включающая напорный фильтр с фильтрующим материало буккер для приема загрязненного фильтрующего материала, приспоаэбление для отжима и емкость для отбора отрегенерированного материала, соединенную с фильтром гидротранспортирующим трубопроводом 1. Известная установка является высокопроизводительной и зффективной только при очистке промышленных конденсатов от маловязких масел и нефтепродуктов. При очистке же конденсата или сточных вод, содержащих высоковязкие нефтепродук ты и взвешенные вещества, быстро кольматируется верхний слой фильтрующей загрузки. Регенерация вышеуказанного материала путем отжима даже при подаче горячей воды оказывается практически неосуществимой. Все это существенно снижает эффективность работы известной установки. Цель изобретения - повышение эффектив ности работы установки при очистке от высоковязких нефтепродуктов. Указанная цель достигается тем, что в установке для очистки промышленных конденсатов от масел, содержащей напорный фильтр с фильтрующим материалом, бункер для приема загрязненного фильтрующего материала, приспособление для отжима и емкость для сбора отрегенерироваиного мате риала соединенную с, фильтром гидротранспортирующим трубопроводом, напортый 4 и1ьтр вьшолнен в виде горизонтального цилиндра, разделенного по длине на секции, плотность фильтрующего материала в которых )гвеличивается, а размер пор уменьшается от секции к секции при этом установка снабжена тру& проводом подачи пара, соединенным с бункером для приема загрязненного материала. Предлагаемое конструктивное выполнение установки позволяет увеличить температуру в зоне регенеращш фильтрующего материала, что увеличивает текучесть вязких загрязнений и облегчает последующий отжим фильтрующего материала, обеспечивая высокое качество регенерации. Кроме того, обеспечеине переменной пористости загрузки по ходу движения жидкости обеспечивает максимальное использование всего объема фильтрующей загрузки и, следовательно, повышает маслогрязеемкость фильтра. Горизонтальное расположение фильтра обеспечивает удаление фильтрующего материала при его гидротранспортнровке без применения специальных направляющих перегородок, функцию которых в данном случае вьшолияет внутренняя цилиндрическая поверхность секции фильтра. Соединение секций фильтра с приемным бункером и емкостью для ,сбора отрегенерированного материале гидротранспортирующим трубопроводом позволяет чаще регенерировать наиболее загрязненную фильтрующую загрузку, находящуюся в первой секции, а не весь объём. В результате эффективность работы сооружений существенно повышается. На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - разрез А-А на фиг. ,1 (фильтр, поперечный разрез). Установка включает трубопровод 1 для подачи загрязненного конденсата, бак 2 для его отстоя, трубопровод 3, соединяющий бак 2 с напорным фильтром 4, выполненным в виде горизонтально расположенного цилиндра, разделенного по длине на секции 5-7 оборудвванными перфорированными перегородками, заполненные пенополиуретановой крошкой с увеличивающейся по ходу движения жидкости плотностью, и узел регенерации, связанный с секциями 5-7 фильтра 4 системой пневмо- или гищютранспорта. Узел регенерации состоит из бункера 8 для приема загрязненного фильтрующего материала, отжимного приспособления 9 с заслонками-дозаторами 10 и емкости 11 для приема отжатой фильтрующей загрузки. Заслонки-дозаторы 10 обеспечивают герметичность рабочей зоны отжимного приспособления 9 и соединяют его с бункером 8 в верхней части и емкостью 11 в нижней части. Установка включает трубопровод 12 для отведения очищенной жидкости, а также трубопровод 13 для подачи транспортирующей воды. Секции фильтра 4 соединены с приемным бункером 8 трубопроводом 14 и с емкостью 11 трубопроводом 15. Трубопровод 16 служит для подачи пара в бункер 8 и на отжимное приспособление 9 (источник пара е показан), а трубопровод 17 - для возрата воды из узла регенерадаи в бак 2. Крое того, установка снабжена насосом 18. Трубопроводы 3, 12, 13, 14, 15 оборудоаны задвижками 19-41. Установка работает следуюпшм образом. Падкость, содержащая до 100 мг/л нефепродуктов, имеющих вязкость около 000 сСт, и взвесь, поступает по трубопровоцу 1 в бак 2, где отстаивается 1,5-2 ч, а затем по трубопроводу 3 при открытой задвижке 19 подается в секцию 5, имеющую плотность фильтрующего материала 50 кг/м. Затем через открытучо задвижку 30 при закрытых задвижках 33 и 29 жидкость поступа ет в секцию 6, имеющую плотность фильтрующего материала 65 кг/м, а оттуда при закрытой задвижке 35 и открытой задвижке 28 в секцию 7 с плотностью фильтрующего материала 80 кг/м. Очищенная жидкость выводится из фильтра 4 по трубопроводу 12 при открытых задвижках 37 и 31. При повышении концентра1и и загрязнений в очищенной жидкости или достижении предельных величии потерь напора фильтрующую загрузку подвергают регенерации. Для этого загрязненный фильтрующий мате ряал под давлением воды, создаваемым насосом 18, подаваемой по трубопроводу 13 при открытых задвижках 22, 32 и 38, например, в секцию 5, вытесняется из последней и по трубопроводу J4 подается в бункер 8, после чего задвижки 22 и 38 закрываются. В бункере 8 фильтрующий материал освобождается от воды, отводимой по трубопроводу 17 в бак 2. Затем в бункер 8 и на отжимное приспосо ление 9 по трубопроводу 17 подается пар и температура в зоне бункера повыщается до 80°С, а это снижает вязкость мазута до 65 сСт. и ниже, что повыщает текучесть вязких нефтепродуктоь, заполняющих поры фильтрующего материала. Подача пара не прекращается до заверщения регенерации. Через 5-10 мин открывается заслонкадозатор 10 и фильтрующий материал поступает на отжимное приспособление 9. Высоковязкие загрязнен..я, находящиеся в загрузке, ирошёдщей обработку паром в бункере 8 при поступлении в зону отжима, не утрачивают своей повышенной текучести в зоне отжимного приспособления 9. Это способствует эффективному отжиму и вь1сококачественной регенерации фильтрующего матерналя. Через нижнюю заслонку 10 отрегенерированный материал поступает в емкость Потоком транспортирующей воды, перека-, чиваелюй из бака 2 насосом 18 через открытые задвижки 41 и 39 на трубопроводе 15, отрегенерированный фильтрующий материал направляется к той секции, из которой он был извлечен при открытой соответствующей задвижке (32, 34 или 36). Таким образом, плотность загрузки в каждой секции после регенерации не нарушается. Результаты сравнения эффективности работы известной и предлагаемой установок приведены в таблице. Как видно из таблицы, эффективность очистки промышленного конденсата при одинаковых режимах фильтрации н размерах фильтрующей загрузки на предлагаемой установке выше, чем на известной. Более чем в два раза увеличивается продолжительность фильтроцикла. При этом регенерация фильтрующего материала, загряз- ненного мазутом, в известной установке настолько малоэффективна, что после 1-2 фильтроциклов требуется полная его замена. В предлагаемой установке несмотря на большую продолжительность фильтроцикла н большую грязеемкость загрузки фильтрующий материал используется практически в течение всего нормативного срока службы полиуретана, что составляет 1-1,5 г. Использование всего объема фильтрующей загрузки (100%), которое достигается при горизонтальном расположении фильтра, позволяет очистить большее количество сточных вод (т.е. увеличить продолжительность фильтроцикла), чем при использовании части объема (80%), что достигается при вертикальном расположении фильтра. Таким образом, эффективность работы установки существенно повышается при горизонтальном расположении фильтра. Кроме того, в предпагаемой конструкции регенерация фильтрующего материала каждой секции производится последовательно, причем материал одной секции не смешивается с ма«териалом другой секции. В результате плотность загрузки в каждой секции не нарушается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки от маселпРОМышлЕННыХ КОНдЕНСАТОВ | 1979 |

|

SU823304A1 |

| Способ очистки сточных вод | 1986 |

|

SU1452550A1 |

| Установка для очистки промышленных конденсатов от масел | 1989 |

|

SU1699508A1 |

| Устройство для очистки сточных вод | 1986 |

|

SU1472451A1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МАСЛОНЕФТЕПРОДУКТОВ | 2002 |

|

RU2217211C1 |

| Способ регенерации фильтрующего слоя из эластичного пористого материала | 1982 |

|

SU1114439A1 |

| КАССЕТНЫЙ ФИЛЬТР | 2000 |

|

RU2174962C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЗАГРУЗОК ФИЛЬТРОВ СМЕШАННОГО ДЕЙСТВИЯ | 2014 |

|

RU2563278C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| Кассетный фильтр для очистки воды от железа В.Л.Головина | 1990 |

|

SU1797598A3 |

УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ КОНДЕНСАТОВ ОТ МАСЕЛ, содержащая напорный фильтр с филыруммптм мате|М1апом, вумкер дл 1ф1кма эаптшсшюго ьтрушцего матертала, приспособление для отжима и емкоеть для сбора отрегенеряровш-, кого , соединенную с фильтром гидротраноюрпрумшшм трубсшроводом, о т л нч ю щ а я с я тем. чю, с целью пюышерня эффжтивност работы устажшкн пря очистке от вькоковязкнх нефтепрод оов, наво{яшй фильтр Выполнен в виде горязсжталыюго цнлинщм, разделенного по длине ю секщш, плолюсть фильтрующего материала в которьп у11еля1ашается, а раэм лор уменьшается от секции к секщш, при этом установка «япбжена 1фубопроводом подтай пара, соединенным с бункером для приема загрязие|аюго .

Концентрация мазута в очищенном конденсате, мг/л

Скорость фильтрования, м/ч

100 50

100 50

Крупность пенополи)фетаиовой крошки, мм

Остаточная концентрация мазута в очищенной воде, мг/л

Продолжнтельность фильтроцикла, ч

Маслогрязеемкость филирующей нагрузки, кг/м

10827686

Продолжение таблицы

Установка Предлагаемая Известная

2 0x20x20

0,3-0,5 65-75

40-70

.вййвк|||Я1Я11я в «t г -- - - ---Ш::

GieWliJIBtteil BCeCVS

Авторы

Даты

1984-03-30—Публикация

1982-08-23—Подача