ЭО

ND X)

ND

Изобретение относится к способам химической обработки голья и может быть использовано для выработки кожи для верха обуви.

Известен способ обработки голья, заключающийся в том, что мягченое голье обрабатывают эмульсией, состоящей из акриловой эмульсии, минералного масла, эмульгатора и водьг, после чего осуществляют дубление. Метод беспикельного дубления основан на том, что жировые компонеты эмульсии экранируют структурные элементы голья, что предохраняет их от интенсивного связывания дубящих соединений хрома и устраняет стяжку лицевого слоя С13

Недостатками данного способа являются большая трудоемкость, связанная с приготовлением эмульсии, а также то, что защита лицевого слоя эмульсией от стягивания не всегда оказывается достаточной, например, при дублении опойка и выростка.

Известен способ выработки кожи для верха обуви, включающий мягчение голья, пикелевания его путем обработки ракзтвором, содержащим поваренную соль и серную кислоту, и последующее дубление хромовыми солями 2 .

Цель изобретения - повышение качества кожи путем улучшения их эксплуатационных свойств, например мягкости и плотности лицевого слоя.

Поставленная цель достигается тем, что согласно способу выра.ботки кожи для верха обуви путем пикелевания голья и дубления его соединениями хрома, голье в процессе пикелевания и/или дубления дополнително обрабатывают сульфометилированны продуктом взаимодействия олеиновой кислоты -и диэтилентриамина в количестве 1-1,5% от массы голья.

Указанный продукт при добавлении ведылегко эмульгируется, образуя тонкодисперсную эмульсию, которая обладает маскирующим действием и за счет этого позволяет заиштить лицевую поверхность голья от быстрого Связывания с дубящими солями хрома. Это исключает возможность образования стяжки лица, способствует получению качественного лицевого слоя. Дубитель равномерно распределяется по толщине дермы, что дает возможность получать мягкие наполненные кожи,

В предлагаемом способе испОльзована возможность диспергировать естестве.нный жир, благодаря чему достигается более равномерное распределение красящих и жирующих продуктов в коже. Кроме того, повышается прочность окраски прямыми красителями.

Сульфометилированный продук взаимодействия олеиновой к-нслоты и диэтилентригияина (диспергатор) имеет формулу

С,Н СОН С2П ИС СН230зНа

CH-iSOgNa

Пример.. Голье, полученное по типовой методике, после мягчечия и промывки обрабатывают эмульсией

0 диспергатора в количестве 1,5% в расчете на 100%-ный продукт в течение 15 мин, затем заливают пикельную жидкость, состоящую из 5,5% поваренной соли и 0,7% серной кислотйв

5 расчете на 100%-ный продукт. Обработку ведут в течение 25 мин. Затем заливают дубящие соединения хрома в количестве 1,5% в расчете на оксид хрома. Через 2,5 ч от начала дубления заливают раствор сульфида натрия

в три приема с интервалом в 20 мин. Расход сульфита натрия составляет 0,8% от массы голья,

Через 5 ч от началу дубления проверяют на кип. Затем выгружают

5 полуфабрикат на пролежку. Далее все процессы и операции производят по утвержденной технологии за исключением процесса жирования, где расход жира уменьшают до 3% от строганной

0 массы полуфабриката,

П р и м а р 2, После мягчения и i промывки голье обрабатывают пикельной жидкостью, состоящей из поваренной соли и серной кислоты, аналогич5 ной примеру 1. Через 1о мин заливают эмульсию диспергатора, расход которого составляет 1% от массы голья. Процесс пикелевания продолжают в течение 45 мин,после чего заливают

0 дубящие соли . Дубление проводят аналогично примеру 1,

Далее все процессы и операции проводят по утвержденной технологии за исключением процесса жирования,

с где расход жира уменьшается до 4% от строганной массы полуфабриката. Примерз. После мягчения и промывки проводят пикелевание раствором пЪваренной соли и серной кислоты. Через 50 мин на пикельную жид кость заливают дубящий раствор хромовых солей в количестве 1,5% в расчете на оксид хрома и эмульсию диспергатора в количестве 1,5 в расчете на 100-ный продукт.

5 Через 2 5 ч от начгша дубления заливают раствор сульфита натрия в три приема с интервалом в 20 мин. Расход сульфита натрия составляет 0,8% от массы голья,

0 Через 5 ч от начала дубления

проверяют на кип. Затем выгружают полуфабрикат на пролежку,

Далее все процессы и операции проводят по утвержденной технологии

5 за исключением процесса жирования.

где расход жира уменьшают до 3% от строганной массы полуфабриката.

Пример 4. Голье после мяг 1ения и промывки обрабатывают эмульсией диспергатора, расход котрого 1% от массы голья, в течение 15 мин, затем добавляют пикельную жидкость, состоящую из растворов поваренной соли и серной кислоты. Обрабатывают в течение 25 мин, затем добавляют дубящие соединения хрома в количестве 1,5% в расчете на оксид хрома и 0,5% диспергатора в расчете на 100%-ный продукт.

Через 2,5 ч от начала дубления заливают раствор сульфита натрия в три приема с интервалом в 20 мин. Расход сульфита натрия составляет

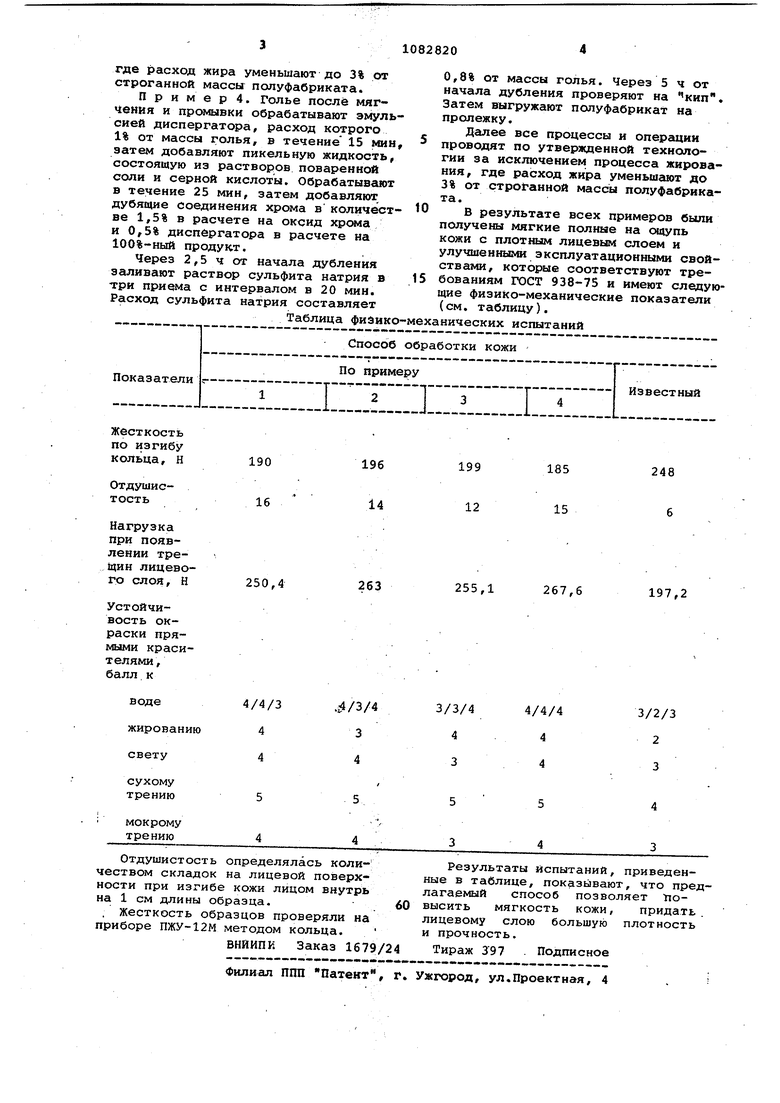

Таблица физико-механических испытаний

0,8% от массы голья. Через 5 ч от начала дубления проверяют на кип. Затем выгружают полуфабрикат на пролежку.

Далее все процессы и операции проводят по утвержденной технологии за исключением процесса жирования, где расход жира уменьшают до 3% от строганной массы полуфабриката.

o

В результате всех примеров были получены мягкие полные на ощупь кожи с плотным лицевым слоем и улучшенными эксплуатационными свойствами, которые соответствуют требованиям ГОСТ 938-75 и имеют следую5щие физико-механические показатели (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пикелевания голья | 1990 |

|

SU1772158A1 |

| Способ пикелевания голья | 1988 |

|

SU1546491A1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| Способ обработки кож | 1980 |

|

SU885266A1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ОБРАБОТКИ ГОЛЬЯ | 1999 |

|

RU2151190C1 |

| ДЕРМА НАТУРАЛЬНОЙ КОЖИ И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ВЫРАБОТКИ | 2002 |

|

RU2206620C1 |

| Способ выработки кожи | 1983 |

|

SU1089129A1 |

| Способ дубления кож | 1987 |

|

SU1490163A1 |

| Способ выработки кож для верха обуви | 1980 |

|

SU885267A1 |

4/4/3 4 4

3/2/3

4/4/4

3/3/4 4 4 4 3 2 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под ред | |||

| И.П.Страхова.М.,1964, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., ЦНИИТЭлегпром, 1975 (прототип). | |||

Авторы

Даты

1984-03-30—Публикация

1982-07-27—Подача