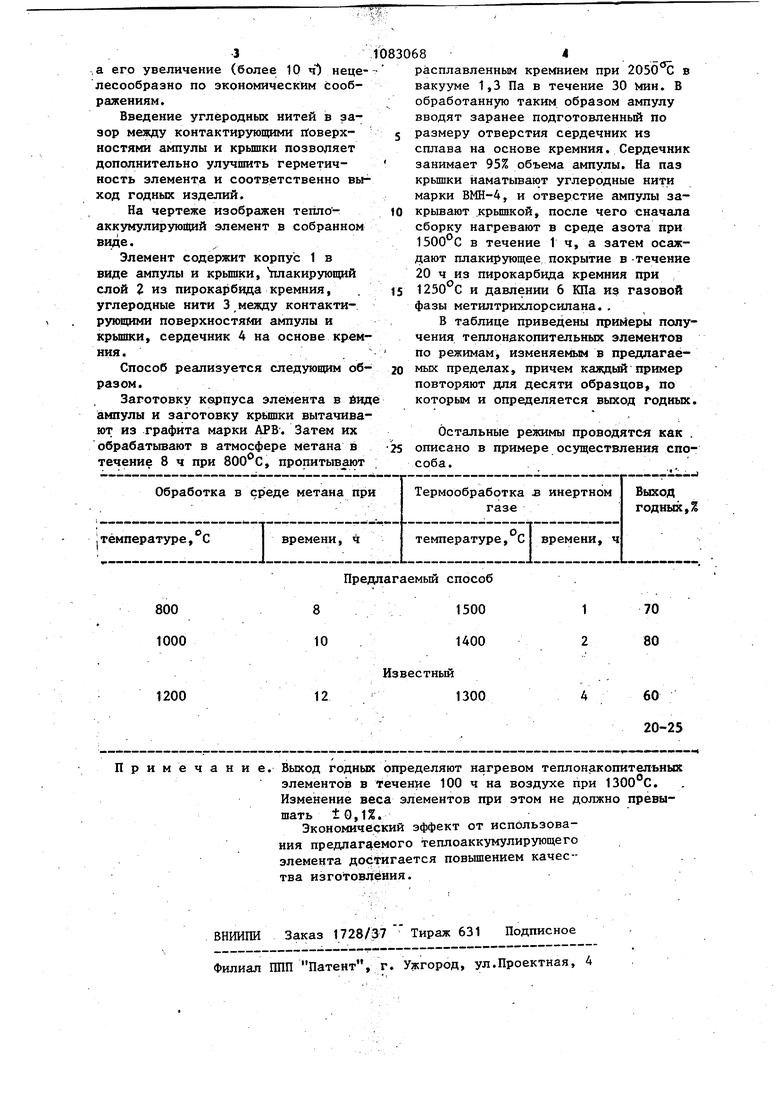

Изобретение относится к производству теплообменной аппаратуры и может быть использовано в энергетической и химической промьшшенности при изготовлении высокотемпературных теплоаккумулирующих элементов теплообменника. Извес.тен способ изготовления теп лоаккумулирующего элемента теплообменника, включающий уплотнение графитовой заготовки корпуса элемен та в виде ампулы пироуглеродом, осаждение плакирующего слоя из карбида кремния на внутреннюю поверхность заготовки, заполнение ампулы сердечником из плавящегося вещества на основе кремния и закрытие отверстия ампулы крышкой fl. Недостатками способа являются ог ниченный диапазон рабочих сред и низкие прочность и надежность получаемого теплообменника. Известен способ изготовления теплоаккумулирзтощего элемента тепло обменника путем пропитки графитовой заготойки расплавленным кремнием, введения в нее Jcepдeчникa на основе кремния, присоединения крышки с образованием герметичного корпуса и последзтощего нанесекия на его наруж ную поверхность плакирующего покрытия из пирокарбида кремния 23. Недостатком известного способа является невысокое качество изготовления . Цель изобретения - повышение качества изготовления. Поставленная цель достигается согласно способу изготовления тепло аккумулирующего элемента теплообмен ника путем пропитки графитовой заго товки расплавленным кремнием, введе ния в лее сердечника на основе крем ния, присоединения крьшки с образов нием герметичного корпуса и последу щего нанесения на его наружную поверхность плакирующего покрытия из пирокарбида кремния, при котором заготовку предварительно перед пропиткой обрабатьшают в атмосфере угл водорода при 800-1200°С в течение 8-12 ч, а после образования герметичного корпуса перед нанесением на него плакирующего покрытия элемент подвергают термообработке в инертной среде при 1300 1500С в течение 1-4 ч. .До герметизации корпуса в зазор между заготовкой и крышкой могут быть введены углеродные нити. Дополнительная обработка графитовой заготовки KQpnyca элемента, например , в виде отдельной ампулы и крышки в атмосфере углеводорода при 800-1200°С в течение 8-12 ч позволяет снизить проницаемость заготовки корпуса и повысить его прочность. В результате обработки закрываются мелкие сквозные поры диаметром менее 0,01 мкм, которые нельзя закрыть при пропитке кремнием (при образовании карбидографитового корпуса) и нанесением плакирующего слоя пирокарбида кремния. При этом обработка при температуре менее 800 С и времени меяее 8 ч не позволяет существенно снизить проницаемость. Обработка при температуре более приводит к образованию поверхностного отложения пироуглерода, а не объемного (т.е. . отложения внутри пор), что не способствует снижению проницаемости, так как порерхностный слой пироуглерода плохо пропитывается кремнием при послед5гющей операции и отшелушивается, открывая поры, находящиеся под этим слоем. Ведение процесса обработки заготовки корпуса элемента в атмосфере углеводорода в течение времени большем 12 ч ведет к ухудшению последующей операции процесса - пропитка кремнием - из-за существенного уменьшения больших пор по количеству, что не дает возможности ввести требуемое количество кремния для последующего образования карбидографита кремния. Термообработка сборки в инертной среде при 1300-1500 с в течение 14 ч позволяет дополнительно .повысить выход годных изделий за счет уменьшения брака после нанесения покрытия из пирокарбида кремния. Вследствие неравномерного химического состава сердечника ранее в нем местами образуются легкоплавкие эвтектики, которые испаряясь при нагревании до 10000°C, создают давление, достаточное для смещения или даже срыва крьш1ки. Термообработка при 1300-1500 0 ведет к расплавлению всего материала сердечника, при этом происходят диффузионные процессы вьфавнивания химического состава, что обеспечивает последующее качественное нанесение покрытия. Время 1-4 ч достаточно для прохождения диффузионных процессов. ,а его увеличение (более 10 ч) неце лесообразно по экономическим соображениям. Введение углеродных нитей в аэор между контактирующими гГоверхностями ампулы и крышки позволяет допсшнительно улучшить герметичность элемента и соответственно вы ход годных изделий. На чертеже изображен теплоаккумулирующий элемент в собранном виде. Элемент содержит корпус 1 в виде ампулы и крьш1ки, шакирующий слой Z из пирокарбида кремния, . углеродные нити 3 между контактирующими поверхностями ампулы и крышки, сердечник 4 на основе крем ния . Способ реализуется следующим об разом. Заготовку корпуса элемента в би :ампулы и заготовку крьш1ки вытачива ют из графита марки АРВ. Затем их обрабатывают в атмосфере метана в течение 8 ч при , пропитывают 8 2050 расплавленным кремнием при вакууме 1,3 Па в течение 30 мин. В обработанную таким образом ампулу вводят заранее подготовленный по размеру отверстия сердечник из сплава на основе кремния. Сердечник занимает 95% объема ампулы. На паз крьшки наматывают углеродные нити марки ВМН-4, и отверстие ампулы закрывают крьш1кой, после чего сначала сборку нагревают в среде азота при ISOO C в течение 1 ч, а затем осаждают плакирующее покрытие в-течение 20 ч из пирокарбида кремния при и давлении 6 КПа из газовой фазы метилтрихлорсилана.. В таблице приведены примеры получения теплонакопительных элемеитов по режимам, изменяемым в предлагаемых пределах, причем каждый пример повторяют для десяти образцов, по которым и определяется выход годных. Остальные режимы проводятся как . описано в примере осуществления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2552545C2 |

| Сетчатый электрод для электронного прибора и способ его изготовления | 1981 |

|

SU1149329A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| Способ обработки волокон из углерода | 1975 |

|

SU534303A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТЕШ10АККУМУЛИРУЩЕГО ЭЛЕМЕНТА ТЕПЛООБМЕННИКА путем пропитки графитовой заготовки расплавленным . кремнием, введения в нее сердечника на основе кремния, присоединения крьшки с образованием герметичного корпуса и последующего нанесения на его наружную поверхность плакирующего покрытия из пирокарбида кремния, отли-ч ающий с я тем, что, с целью повьшения качества изготовления, заготовку предварительно перед пропиткой обрабатывают в атмосфере углеводорода при 800-1200 0 в течение 8-12 ч, а после образования герметичного корпуса перед нанесением на него плакирующего покрытия элемент под:вергают термообработке в инертной .среде при 1300-1500 С в течение 1-4 ч. 2. Способ по п.1, о т л и ч а ю(П щ и и с я тем, что до герметизации корпуса в зазор между заготовкой и крьшкой вводят углеродные нити. 00 со о а эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплоаккумулирующий элемент теплообменника | 1979 |

|

SU920349A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-07—Подача