2.Электрод по п. 1, отличающийся тем, что композиционный материал содержит тугоплавкий проводящий материал в количестве 5-30 мае. /о.

3.Электрод по пп. 1 и 2, отличающийся тем, что по крайней мере один из опорных элементов выполнен из двух слоев, причем по крайней мере, один слой выполнен из композиционного материала, содержащего углеродные волокнистые нити и стеклоуглерод в количестве 10-50 мас.%.

4.Электрод по п. 3, отличающийся тем, что по крайней мере один слой опорного элемента выполнен в виде ткани из упомянутого композиционного материала.

5.Электрод по пп, 1-4, отличающийся тем, что нити на участках их пересечения механически скреплены.

6.Электрод по п. 5, отличающийся тем, что одна из нитей пропущена между волокнами другой.

7 Электрод по п. 5, отличающийся тем, что нити скручены между собой.

8. Электрод по пп, 1-5, отличающийся тем, что он покрыт слоем стеклоуглерода толщиной 1-50 мкм.

9. Электрод по п. 8, отличающийся тем, что упомянутый слой содержит тугоплавкий проводящий материал в количестве 5-30 мас.%.

10. Электрод по пп. 1-9, отличающийся тем, что он пропитан пироуглеродом до плотности 1,9-2,2 г/см.

11.Электрод по пп. 1-9, отличающийся тем, что он содержит слой пирографита толщиной 0,5-20 мкм.

12.Способ изготовления сетчатого электрода для электронного прибора, включающий изготовление углеродных волокнистых нитей, формирование заготовки сетчатого электрода из этих нитей, отличающийся тем, что, с целью упрощения технологии, углеродную волокнистую нить пропитывают раствором полимерного карбониэующегося материала, подвергают рихтовке, а после формирования заготовки электрода ее нагревают от комнатной температуры до 1000-1600°С в течение 3-16 ч.

В. Способ по п. 12, отличающийся тем, что электрод погружают в раствор полимерного карбонизующегося материала с вязкостью 2-8 сП и нагревают от комнатной температуры до 1000-1600°С в течение 3-16 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135854C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2391118C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| Способ изготовления многоострийного автокатода | 1979 |

|

SU966782A1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| МАТЕРИАЛ ДЛЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ИЗДЕЛИЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ | 1998 |

|

RU2150444C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

1. Сетчатый электрод для электронного прибора, включающий опорные элементы из углеграфитового материала и сетчатую структуру на основе углеродны.х волокнистых .нитей, отличающийся тем, что, с целью повышения выходной мощности прибора, сетчатая структура выполнена из композиционного материала, содержащего стеклоуглерод в количестве 10-50 мае. %.

1

Изобретение относится к конструктивным элементам электронных вакуумных приборов, в частности к сетчатому электроду для электронных ламп больщой мощноети, а также к способу его изготовления.

При конструировании электронных ламп больщой мощности определяющим является создание сетчатых электродов, удовлетворяющих высоким требованиям эксплуатации.

Возможности традиционных конструкций сеточных электродов, в которых использованы тугоплавкие материалы: вольфрам, молибден и их сочетание с различными покрытиями, исчерпаны. Дальнейщее увеличение мощности, расщирение частотного диапазона, повыщение энергетических показателей и долговечности приборов может быть обеспечено только при изготовлении сеточных электродов из новых конструкционных материалов, способных рассеивать большие мощности {до 25 Вт/см), обладающих высокой термостойкостью и стабильностью в работе.

Одним из наиболее пригодных для этой цели материалом является пиролитический графит. Однако технология изготовления

сетчатых электродов из пиролитического гр.афита достаточно сложна, требует дорогостоящего оборудования, больщих капитальных затрат, больщого расхода электроэнергии.

Однако при изготовлении из пиролитического графита сетчатой структуры резанием поверхность среза может подвергаться расслаиванию и скалыванию из-за его слоистой структуры, что приводит к снижению механической и электрической прочности приборов. Кроме того, из пиролитического графита невозможно изготовить сложную форму электрода с малыми радиусами кривизны, что приводит к увеличению габаритов сетки и прибора в целом.

Известен сетчатый электрод из твердого углерода для генераторных ламп, в котором часть электрода, непосредственно образующая сетку, состоит из стекловидного углерода. Электрод изготавливают посредством резки сетчатой структуры лазером из заготовки, выполненной из стеклоуглерода, или посредством обработки заготовки ,из смолы . I .

Недостатком такого электрода и способа его изготовления является низкая механическая прочно.сть, обусловленная высокой хрупкостью и низкой ударной прочностью материала. Затруднено получение мелкоструктурных сеток из-за усадки материала во время технологического процесса. Кроме того, высокая твердость стеклоуглерода, близкая к твердости корунда или алмаза, чрезвычайно затрудняющая его обработку.

Известны сетчатые электроды, выполненные из сетчатой структуры на основе углеродных волокнистых нитей, покрытых пиролитическим графитом на участках пересечения стержней друг с другом и с опорными элементами из углеграфитового материала, спаянными припоем 2.

Известен также способ изготовления этого электрода, состоящий в том, что изготавливают углеродные волокнистые нити, покрывают их пирографитом, из полученных стержней формируют сетчатую структуру под натяжением, закрепляют ее на опорных элементах и на участках пересечения стержни спаивают 2.

Однако известные сетчатые электроды не обеспечивают достаточно высокой мощности прибора из-за недостаточных мощности рассеивания, допустимой рабочей температуры и электрической прочности, что является следствием наличия пор и пустот, не заполненных углеродным материалом, наличия острий на поверхности иити, а также наличием припоя. Одновременно известный способ трудоемок, что обусловлено сложностью формирования сетчатой структуры из стержней, обладающих больщой жесткостью. Кроме того, известный способ изготовления требует высоких температур, больщих энергетических затрат и сложного оборудования.

Цель изобретения - повышение выходной мощности прибора, а также упрощение технологического процесса.

Поставленная цель достигается тем, что в сетчатом электроде, включающем опорные элементы из углеграфитового материала и сетчатую структуру на основе углеродных волокнистых нитей, сетчатая структура выполнена из композиционного материала, содержащего стеклоуглерод в количестве 10-50 мас..

Композиционный материал содержит и тугоплавкий проводящий материал в количестве 5-30 мас.%.

По крайней мере один из опорных элементов выполнен из двух слоев, причем по крайней мере один из слоев выполнен из композиционного материала, содержащего углеродные волокнистые нити, и стеклоуглерод в количестве 10 -50 мае. %.

По крайней мере один слой опорного элемента выполнен в виде ткани из упомянутого композиционного материала.

Нити на участках их пересечения механически скреплены.

Одна из нитей пропущена между волокнами другой.

5 Кроме того, нити скручены между собой. Причем электрод покрыт слоем стеклоуглерода толщиной 1-50 мкм.

Упомянутый слой содержит тугоплавкий проводящий материал в количестве 5-30 мас.%.

При этом электрод пропитан пироуглеродом до плотности 1,9-2,2 г/см и содержит слой пирографита толщиной 0,5-20 мкм. Согласно способу изготовления сетчатого электрода, включающему изготовление

5 углеродных волокнистых нитей, формирование заготовки сетчатого электрода из этих нитей, углеродную волокнистую нить пропитывают раствором полимерного карбонизующегося материала, подвергают рихтовке, а после формирования заготовки электрода ее нагревают от комнатной температуры до 1000-1600°С в течение 3-16ч.

Электрод погружают в раствор полимерного карбонизующегося материала с вязкостью 2-8 сП и нагревают от комнатной

5 температуры до 1000-1600°С в течение 3-16ч.

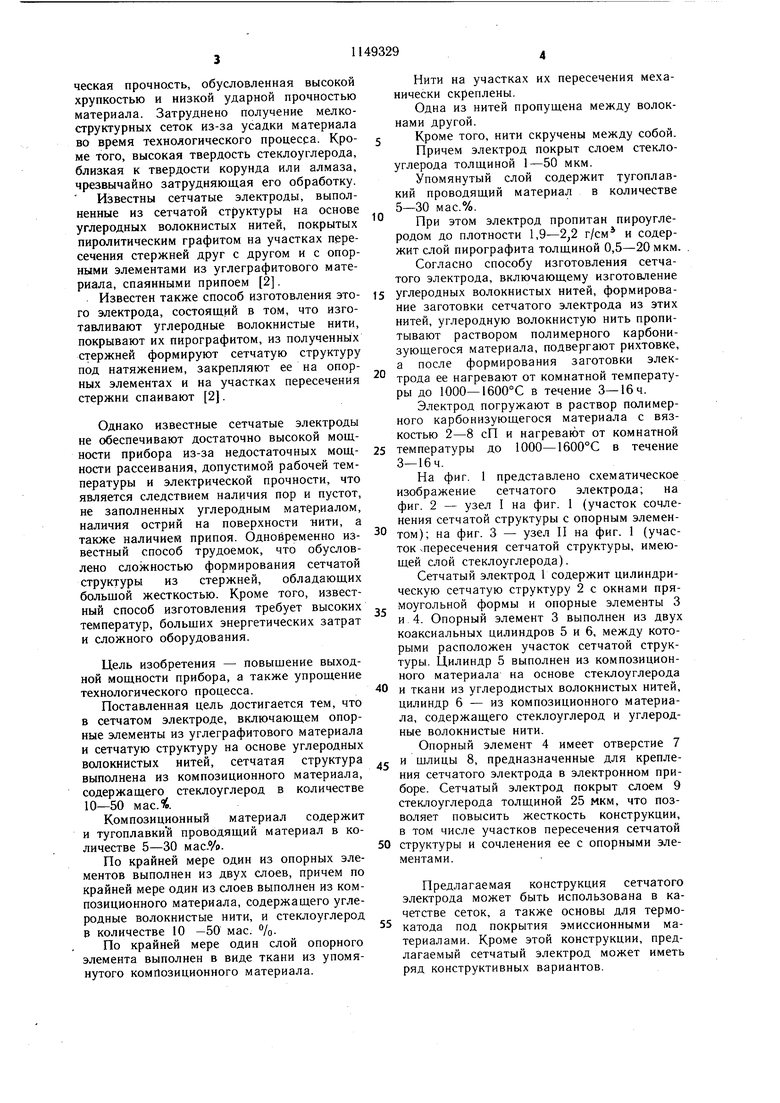

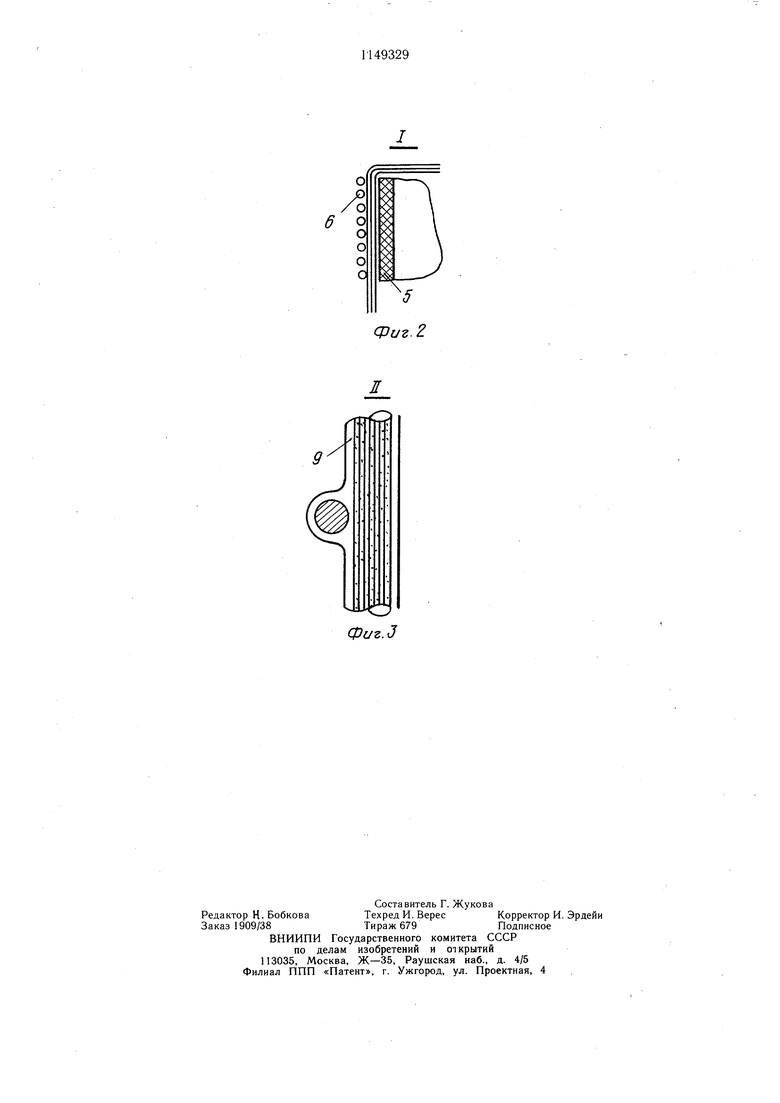

На фиг. 1 представлено схематическое изображение сетчатого электрода; на фиг. 2 - узел I на фиг. 1 (участок сочленения сетчатой структуры с опорным элементом); на фиг. 3 - узел II на фиг. 1 (участок пepeceчeния сетчатой структуры, имеющей слой стеклоуглерода).

Сетчатый электрод 1 содержит цилиндрическую сетчатую структуру 2 с окнами прямоугольной формы и опорные элементы 3 и 4. Опорный элемент 3 выполнен из двух коаксиальных цилиндров 5 и 6, между которыми расположен участок сетчатой структуры. Цилиндр 5 выполнен из композиционного материала на основе стеклоуглерода

0 и ткани из углеродистых волокнистых нитей, цилиндр 6 - из композиционного материала, содержащего стеклоуглерод и углеродные волокнистые нити.

Опорный элемент 4 имеет отверстие 7

и шлицы 8, предназначенные для крепления сетчатого электрода в электронном приборе. Сетчатый электрод покрыт слоем 9 стеклоуглерода толщиной 25 мкм, что позволяет повысить жесткость конструкции, в том числе участков пересечения сетчатой

0 структуры и сочленения ее с опорными элементами.

Предлагаемая конструкция сетчатого электрода может быть использована в качетстве сеток, а также основы для термо5 катода под покрытия эмиссионными материалами. Кроме этой конструкции, предлагаемый сетчатый электрод может иметь ряд конструктивных вариантов.

Так сетчатая структура может иметь окна ромбовидной формы, по крайней мере один из опорных элементов может быть выполнен из композиционного материала на основе стеклоуглерода и ткани из углеродных волокнистых нитей или других материалов, например пирографита.

Сетчатый углерод может быть частично покрыт слоем стеклоуглерода. Для дальнейшего повышения рассеиваемой мощности и допустимой рабочей температуры слой стеклоуглерода может включать мелкодисперсный тугоплавкий проводящий материал, например, сажу. Сетчатый электрод, как со слоем стеклоуглерода, так и без него, может содержать пироуглерод, вводимый путем пропитки. Кроме того, сетчатый электрод, как со слоем стеклоуглерода, так и без него, содержащий и н содержащий пироуглород, может и.меть на своей поверхности слой пирографита.

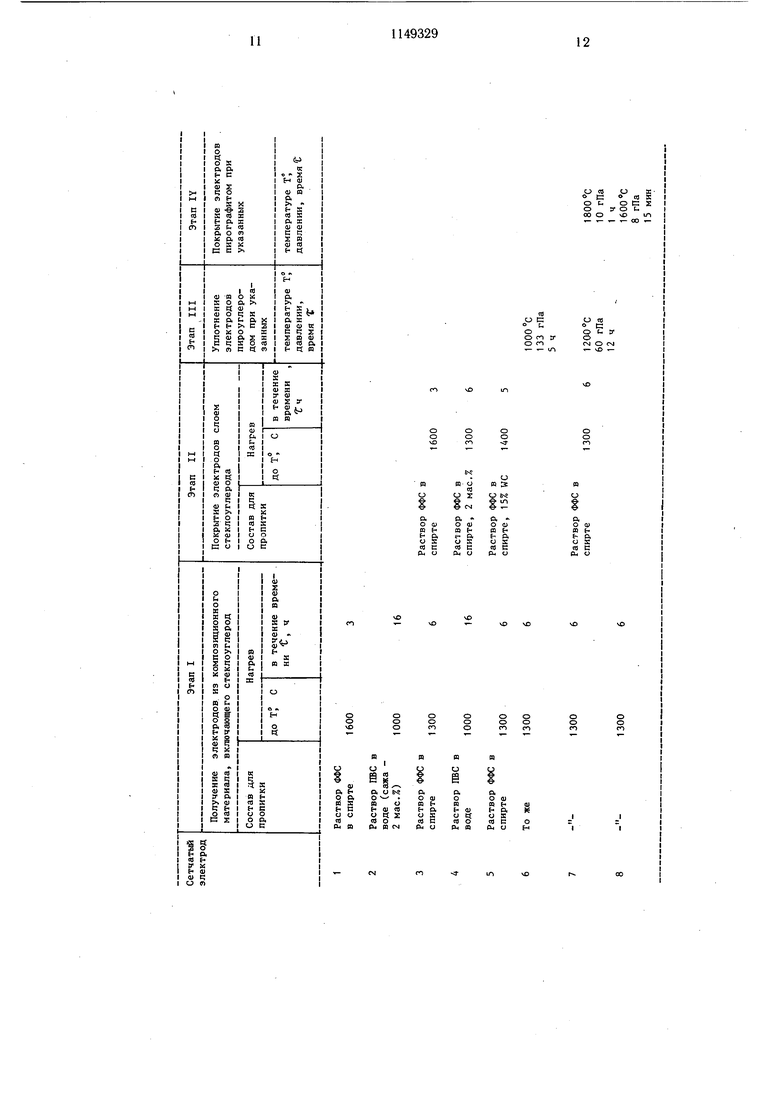

Были изготовлены образцы предлагаемого сетчатого электрода, предназначенного для использования в качестве сетки электронного прибора.

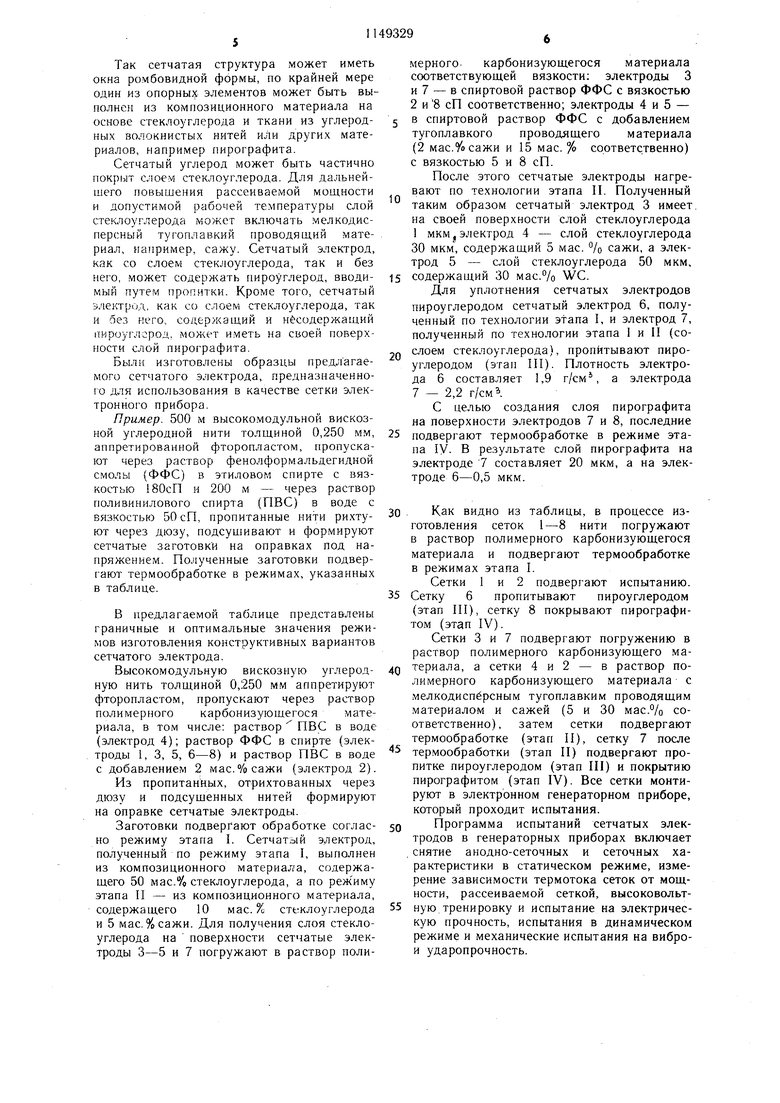

Пример. 500 м высоко.модульной вискозной углеродной нити толщиной 0,250 .мм, аппретированной фторопластом, пропускают через раствор фенолформальдегидной смолы (ФФС) в этиловом спирте с вязкостью 180сП и 200 м - через раствор поливинилового спирта (ПВС) в воде с вязкостью 50 сП, пропитанные нити рихтуют через дюзу, подсушивают и формируют сетчатые заготовки на оправках под напряжением. Полученные заготовки подвергают термообработке в режимах, указанных в таблице.

В предлагаемой таблице представлены граничные и оптимальные значения режимов изготовления конструктивных вариантов сетчатого электрода.

Высокомодульную вискозную углеродную нить толщиной 0,250 мм аппретируют фторопластом, пропускают через раствор полимерного карбонизующегося материала, в том числе: раствор ПВС в воде (электрод 4); раствор ФФС в спирте (электроды 1, 3, 5, 6-8) и раствор ПВС в воде с добавлением 2 мае. % сажи (электрод 2).

Из пропитанных, отрихтованных через дюзу и подсушенных нитей формируют на оправке сетчатые электроды.

Заготовки подвергают обработке согласно режиму этапа I. Сетчатый электрод, полученный по режиму этапа I, выполнен из композиционного материала, содержащего 50 мас.% стеклоуглерода, а по режиму этапа II - из композиционного материала, содержащего 10 мас.% стеклоуглерода и 5 мае. % сажи. Для получения слоя стеклоуглерода на поверхности сетчатые электроды 3-5 и 7 погружают в раствор полимерного карбонизующегося материала соответствующей вязкости; электроды 3 и 7 - в спиртовой раствор ФФС с вязкостью 2 и 8 сП соответственно; электроды 4 и 5 -

в спиртовой раствор ФФС с добавлением тугоплавкого проводящего материала (2 мае.УЙ сажи и 15 мае. % соответственно) с вязкостью 5 и 8 сП.

После этого сетчатые электроды нагревают по технологии этапа II. Полученный таким образом сетчатый электрод 3 имеет, на своей поверхности слой стеклоуглерода 1 мкм,электрод 4 - слой стеклоуглерода 30 мкм, содержащий 5 мае. % сажи, а электрод 5 - слой стеклоуглерода 50 мкм,

5 содержащий 30 мас./о WC.

Для уплотнения сетчатых электродов пироуглеродом сетчатый электрод 6, полученный по технологии эtaпa I, и электрод 7, полученный по технологии этапа I и II (соQ слоем стеклоуглерода), пропитывают пироуглеродом (этап III). Плотность электрода 6 составляет 1,9 г/см, а электрода 7 - 2,2 г/см.

С целью создания слоя пирографита на поверхности электродов 7 и 8, последние

5 подвергают термообработке в режиме этапа ly. В результате слой пирографита на электроде 7 составляет 20 мкм, а на электроде 6-0,5 мкм.

0 Как видно из таблицы, в процессе изготовления сеток 1-8 нити погружают в раствор полимерного карбонизующегося материала и подвергают термообработке в режимах этапа I.

Сетки 1 и 2 подвергают испытанию.

Сетку 6 пропитывают пироуглеродом (этап III), сетку 8 покрывают пирографитом (этап IV).

Сетки 3 и 7 подвергают погружению в раствор полимерного карбонизующего маQ териала, а сетки 4 и 2 - в раствор полимерного карбонизующего материала с мелкодисперсным тугоплавким проводящим материалом и сажей (5 и 30 мас.°/о соответственно) , затем сетки подвергают термообработке (этап II), сетку 7 после

5 термообработки (этап II) подвергают пропитке пироуглеродом (этап III) и покрытию пирографитом (этап IV). Все сетки монтируют в электронном генераторном приборе, который проходит испытания.

0 Программа испытаний сетчатых электродов в генераторных приборах включает , снятие анодно-сеточных и сеточных характеристики в статическом режиме, измерение зависимости термотока сеток от мощности, рассеиваемой сеткой, высоковольтную тренировку и испытание на электрическую прочность, испытания в динамическом режиме и механические испытания на виброи ударопрочность.

Испытания показывают, что сетчатые электроды выдерживают большие тепловые нагрузки (1400-1500°С), высокую мощность рассеивания (до 35 Вт/см).

Испытания электрической прочности показывают, что напряжение на аноде, определяемое требованиями динамического режима, устанавливается за 30-40 мин, в отличии от 60-80 мин, необходимых для сеток, выполняемых ,из углеродного волокна, покрытого пирографитом.

Испытания на механическую прочность показывают, что приборы выдерживают высокие вибрационные и ударные нагрузки.

Указанные преимущества обеспечиваются выполнением сетчатого электрода из композиционного материала на основе стеклоуглерода и углеродных волокнистых нитей и способа его изготовления. Композиционный материал (так называемая геттерофазная система), сочетая в себе комплекс физико-химических свойств, присущих входящим в него компонентам, обладает также рядом свойств, существенно превышающих свойства компонентов. Эти условия достигаются благодаря совместимости компонентов, входящих в состав композиционного материала по важнейшим физико-химическим показателям: отсутствию химического взаимодействия - высокой термостабильности, близкими КТР, близкими электрическими свойствами, высокой адгезионной способностью стеклоуглерода к волокну.

Количество стеклоуглерода менее 10% нецелесообразно, так как при этом недостаточна формоустойчивость электрода, низка жесткость сетчатой структуры. Содержание стеклоуглерода выше 50 . приводит к появлению трещин в фазе стеклоуглерода, что снижает механическую прочность электрода.

Предлагаемые сетчатый электрод и способ его изготовления обеспечивают получение монолитной конструкции, способной противостоять высоким электрическим, тепловым и механическим нагрузкам при одновременном упрощении технологического процесса.

Выполнение по крайней мере одной части опорного элемента из композиционного материала, включающего стеклоуглерод и ткань из углеродных нитей, обеспечивает повыщение механической прочности электрода, а также позволяет повысить прочность крепления электрода к ножке электронного прибора. Дальнейшее повь1щение механической прочности электрода обеспечивается выполнением по поверхности электрода слоя, включающего стеклоуглерод. Введение в этот слой от 5 до 30 мас.% мелкодисперсного тугоплавкого проводящего материала также способствует повыщению механической прочности, электропроводности и излучательной способности всей конструкции.

В качестве мелкодисперсного тугоплавкого проводящего материала предпочтительно использовать сажу, наряду с этим могут быть использованы порошки карбидов тугоплавких металлов (WC, МоС, ZrC, ТаС и др.), мелкоизмельченный графит, а также металлы (Re, W, Mo Zr и др.).

Выбор размера частиц позволяет создавать поверхность с заданной величиной шероховатости. Оптимальными свойствами поверхности обладают электроды с величиной частиц 1 -10 мкм. Введение частиц позволяет увеличить электропроводность электрода на 15-20%, а также механическую прочность, так как частицы, выполняя функцию наполнителя, предотвращают образование трещин в слое стеклоуглерода при его усадке в процессе карбонизации.

К исходному композиционному мате риалу целесообразно добавлять порошкообразный материал в количестве от 5 до 30 мас./о. При введении порошка меньше 5 мас.% эффект от его применения становится незаметным, а увеличение его количест5 ва выше 30 мас.% может привести к снижению механической и электрической прочности электрода за счет неудовлетворительного сцепления порошка с основой.

Предлагаемые конструкция и способ изготовления обеспечивают возможность выполнения мелкоструктурных сеток, т. е. повыщение их проницаемости.

Пропитка пироуглеродом целесообразна до плотности не менее 1,9 г/см , а покрытие

пирографитом до толщины не менее 0,5 мкм, так как иначе не обеспечивается повышение механической прочности и электропроводности.

Пропитка пироуглеродом выше плотности 2,2 г/см, также как и покрытие пирографитом толще 20 мкм, нецелесообразны из-за незначительного эффекта.

Предлагаемый сетчатый электрод из композиционного материала обладает высокой термической стойкостью и хорошей совместимостью с различными формами углерода. Эти свойства позволяют осуществлять , пропитку предлагаемого электрода пироуглеродом из газовой фазы. Пропитка пироуглеродом позволяет увеличить механическую прочность и формоустойчивость электрода, повысить его электропроводность. Высокая термостойкость электрода позволяет существенно повысить механическую прочность и электропроводность также за счет нанесения на поверхность слоя пиролитического графита, который может наносится на различных стадиях изготовления электрода, так, например, после карбонизации, после нанесения слоя стеклоуглерода, а также после прбпитки пироуглеродом.

9114932910

Таким образом, предлагаемые сетчатыйтропрочности при упрощении технологичесэлектрод и спвеоб его изготовления обес-кого процесса, что позволило повысить выпечивают повышение допустимой рабочейходную мощность прибора, температуры, мощности рассеяния и элеко соовОСо яS

ОС.о ег

о и

со очО1Л

,- ч-1- т- с

о с

Со с

§

m В

СП .- и-1

о о

о о

о

о о о о

о со со

оч

соо

о

Рчо

н

А

6 о о о о о

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 3623828, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "ЯЗЫК С СОУСОМ СМЕТАННЫМ С ХРЕНОМ" | 2008 |

|

RU2358583C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-04-07—Публикация

1981-02-13—Подача