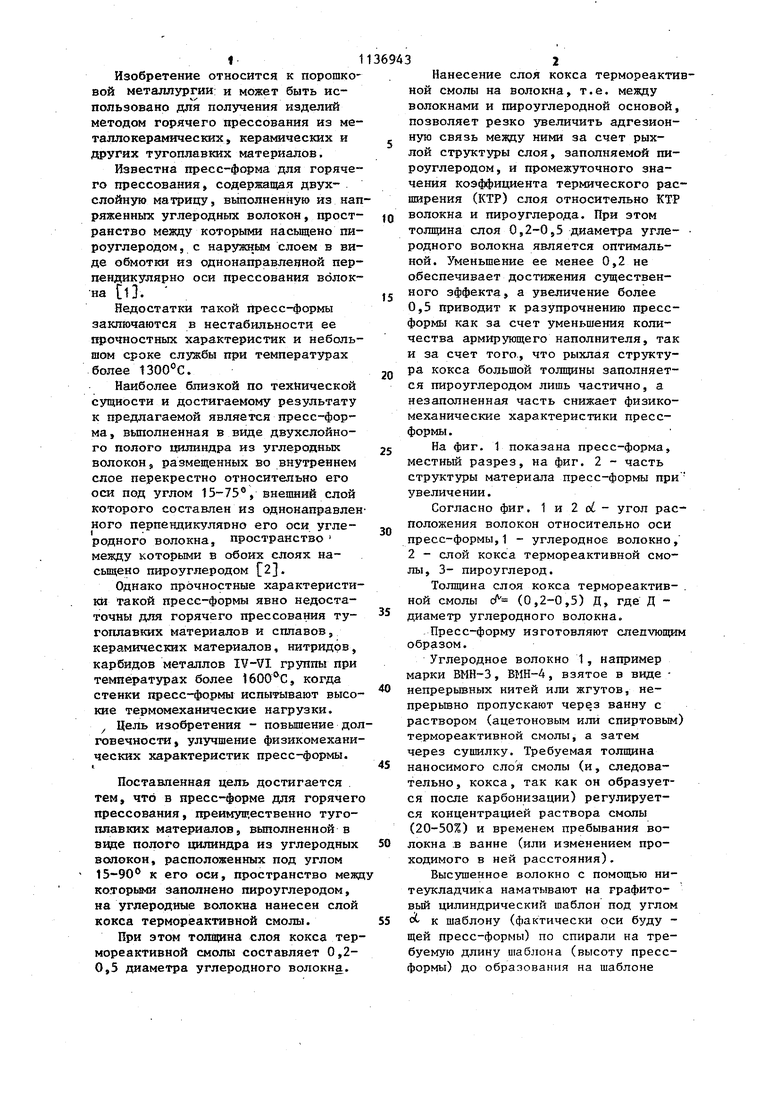

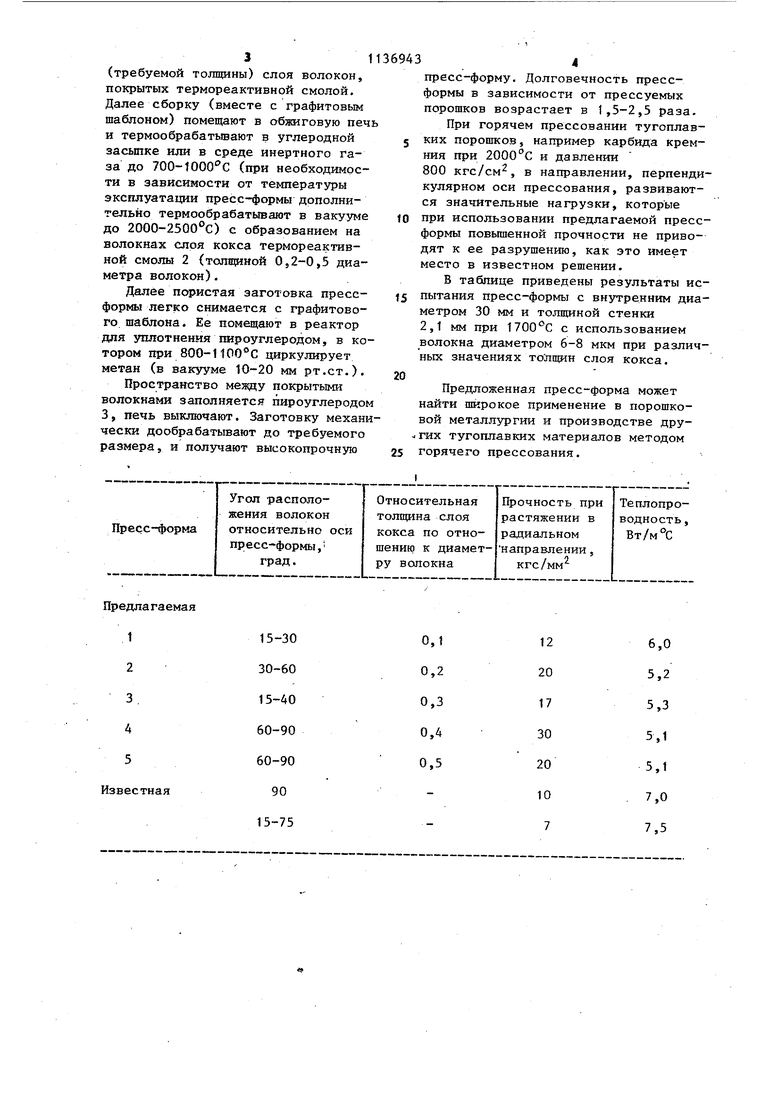

Изобретение относится к порошковой металлургии: и может быть использовано для получения изделий методом горячего прессования из металлокерамических, керамических и других тугоплавких материалов. Известна пресс-форма для горячего прессования, содержащая двухслойную матрицу, выполненную из нап ряженных углеродных волокон, пространство между которыми насыщено пироуглеродом, с наружным слоем в виде обмотют из однонаправленной перпендикулярно оси прессования волокна tl3. Недостатки такой пресс-формы заключаются в нестабильности ее прочностных характеристик и небольшом сроке службы при температурах более 1300°С. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является пресс-форма , вьшолненная в виде двухслойного полого цилиндра из углеродных волокон, размещенных во внутреннем слое перекрестно относительно его оси под углом 15-75, внешний слой которого составлен из однонаправлен ного перпендикулярно его оси углеродного волокна, пространство между которыми в обоих слоях насыщено пироуглеродом 2. Однако прочностные характеристики такой пресс-формы явно недостаточны для горячего прессования тугоплавких материалов и сплавов, керамичес1шх материалов, нитридов, карбидов металлов IV-VI группы при температурах более , когда стенки пресс-формы испытывают высокие термомеханические нагрузки. Цель изобретения - повышение дол говечности, улучшение физикомехани ческих характеристик пресс-формы. I Поставленная цель достигается тем, что в пресс-форме для горячег прессования, преимущественно тугоплавких мате1М1алов, выполненной в виде полого цилиндра из углеродных волокон, расположенных под углом 15-90 к его оси, пространство межд ко. заполнено пироуглеродом, на углеродные волокна нанесен слой кокса термореактивной смолы. При этом толищна слоя кокса тер мореактивной смолы составляет О,20,5 диаметра углеродного волокна.. Нанесение слоя кокса термореактивной смолы на волокна, т.е. между волокнами и пироуглеродной основой, позволяет резко увеличить адгезионную связь между ними за счет рыхлой структуры слоя, заполняемой пироуглеродом, и промежуточного значения коэффициента термического расширения (КТР) слоя относительно КТР волокна и пироуглерода. При этом толщина слоя 0,2-0,5 диаметра угле- родного волокна является оптимальной. Уменьшение ее менее 0,2 не обеспечивает достижения существенного эффекта, а увеличение более 0,5 приводит к разупрочнению прессформы как за счет уменьшения количества армирующего наполнителя, так и за счет того., что рыхлая структура кокса большой толщины заполняется пироуглеродом лишь частично, а незаполненная часть снижает физикомеханические характеристики прессформы. На фиг, 1 показана пресс-форма, местный разрез, на фиг. 2 - часть структуры материала пресс-формы при увеличении. Согласно фиг. 1 и 2 oi - угол расположения волокон относительно оси пресс-формы, 1 - углеродное волокно, 2 - слой кокса термореактивной смолы, 3- пироуглерод. Толщина слоя кокса термореактив- . ной смолы d (0,2-0,5) Д, где Д диаметр углеродного волокна. Пресс-форму изготовляют следующим образом. Углеродное волокно 1, например марки ВМН-3, ВМН-4, взятое в виде непрерьгоных нитей или жгутов, непрерьтно пропускают через ванну с раствором (ацетоновым или спиртовым) термореактивной смолы, а затем через сушилку. Требуемая толщина наносимого слоя смолы (и, следовательно , кокса, так как он образуется после карбонизации) регулируется концентрацией раствора смолы (20-50%) и временем пребывания волокна .в ванне (или изменением проходимого в ней расстояния), Высушенное волокно с помощью нитеукладчика наматывают на графитовый цилиндрический шаблон под углом оС к шаблону (фактически оси буду щей пресс-формы) по спирали на требуемую длину шаблона (высоту прессформы) до образования на шаблоне

31

(требуемой толщины) слоя волокон, покрытых термореактивной смолой. Далее сборку (вместе с графитовым шаблоном) помещают в обжиговую печь и термообрабатьюают в углеродной засыпке или в среде инертного газа до 700-1000С (при необходимости в зависимости от температуры эксплуатации пресс-формы дополнительно термообрабатывают в вакууме до 2000-2500°С) с образованием на волокнах слоя кокса термореактивной смолы 2 (тол891ной 0,2-0,5 диаметра волокон).

Далее пористая заготовка прессформы легко снимается с графитового, шаблона. Ее помещают в реактор для уплотнения пироуглеродом, в котором при 800-1100°С циркулирует метан (в вакууме 10-20 мм рт.ст.).

Пространство между покрытыми волокнами заполняется пнроуглеродом 3, печь выключают. Заготовку механически дообрабатывают до требуемого размера, и получают высокопрочную

69434

пресс-форму. Долговечность прессформы в зависимости от прессуемых порошков возрастает в 1,5-2,5 раза.

При горячем прессовании тугоплавJ ких порошков, например карбида кремния при и давлении 800 кгс/см, в направлении, перпендикулярном оси прессования, развиваются значительные нагрузки, которые

fO при использовании предлагаемой прессформы повьшенной прочности не приводят к ее разрушению, как это имеет место в известном решении.

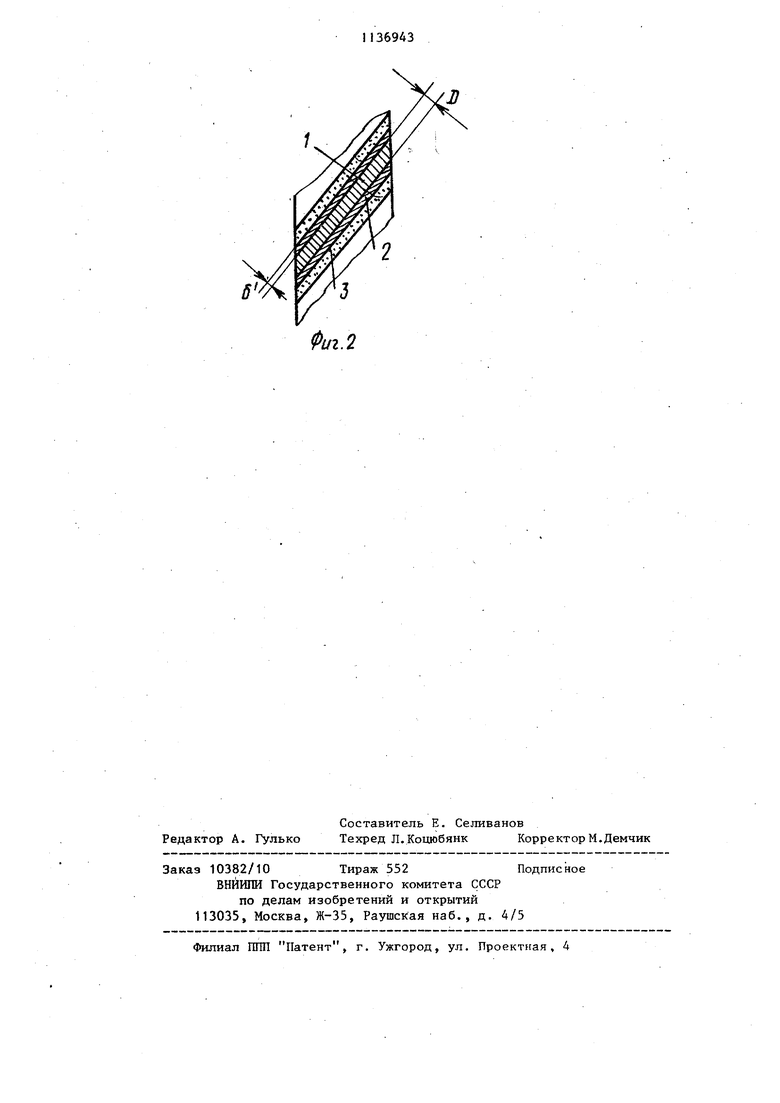

В табпице приведены результаты исJ5 пытания пресс-формы с внутренним диаметром 30 мм и толщиной стенки 2,1 мм при с использованием волокна диаметром 6-8 мкм при различных значениях толщин слоя кокса.

20

Предложенная пресс-форма может найти широкое применение в порошковой металлургии и производстве тугоплавких материалов методом горячего прессования.

I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для горячего прессования | 1978 |

|

SU691297A1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| Способ обработки волокон из углерода | 1975 |

|

SU534303A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| Способ изготовления трехслойного фрикционного диска | 1987 |

|

SU1828962A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ изготовления тигля для индукционной плавки металлов | 1983 |

|

SU1122878A1 |

| Материал для электронагревателя на основе углеродного волокна | 1978 |

|

SU792612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

1. ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ, преимущественно тугоплавких материалов, выполненная в виде полого цилиндра из углеродных волокон, расположенных под углом 15-90 к его оси, пространство между которыми заполнено пироуглеродом, отличающаяс я тем, что, с целью повышения долговечности и улучшения физикомеханических характеристик прессформы, на углеродные волокна нанесен слой кокса термореактивной смолы. 2. Щ есс форма по п. 1, отличающаяся тем, что толщина слоя кокса термореактивной смолы составляет 0,2-0,5 диаметра углеродного волокна. (/) СО CD со 4ib 00

ая

15-30 30-60 15-40 60-90 60-90

90 15-75

6,0

12 20 17 30 20 10 7 5,2 5,3 5,1 5,1 7,0 7,5

Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ ВНУТРИПОЧВЕННОГО ВНЕСЕНИЯ ЖИДКОГО НАВОЗА | 2007 |

|

RU2343680C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессформа для горячего прессования | 1978 |

|

SU691297A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-01-30—Публикация

1983-05-05—Подача