11

эо

4

О

со

00

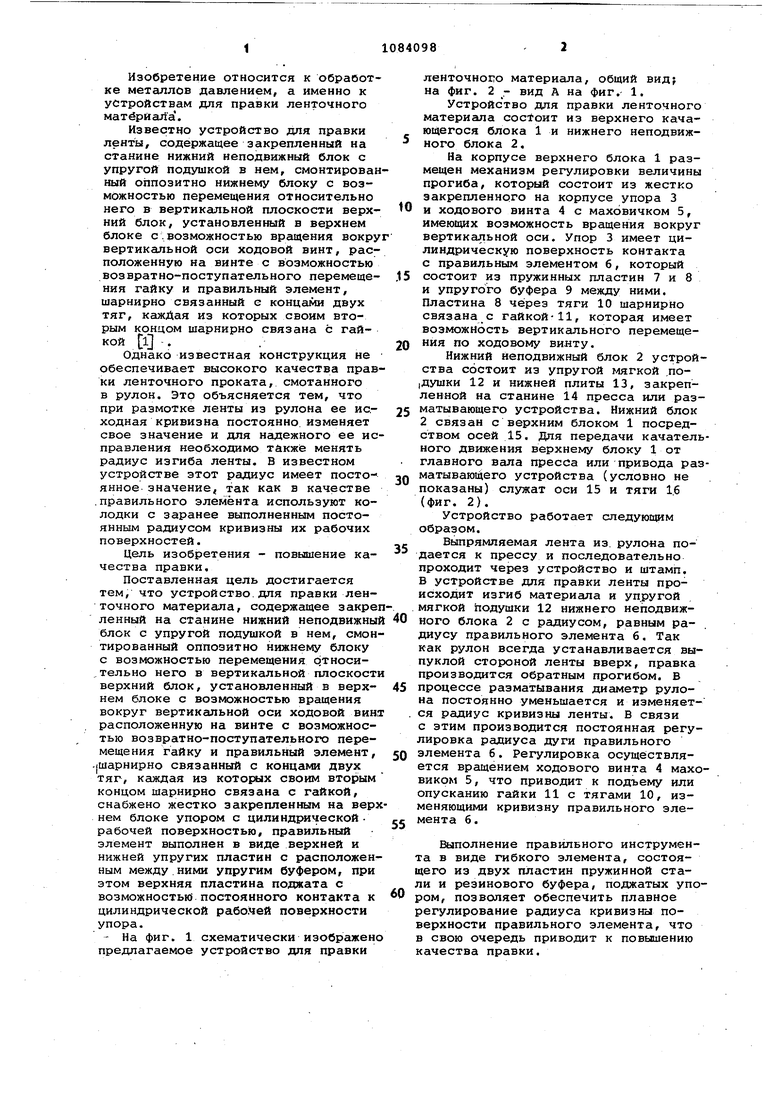

Фиг. f

Изобретение относится к обработке металлов даапением, а именно к устройствам для правки ленточного материала.

Известно устройство для правки ленты, содержащее закрепленный на станине нижний неподвижный блок с упругой подушкой в нем, смонтированный оппозитно нижнему блоку с возможностью перемещения относительно него в вертикальной плоскости верхний блок, установленный в верхнем блоке с.возможностью вращения вокру вертикальной оси ходовой винт, расположенную на винте с возможностью возвратно-поступательного перемещения гайку и правильный элемент, шарнирно связанный с концами двух тяг, каждая из которых своим вторым концом шарнирно связана с гайкой l -.

Однако известная конструкция не обеспечивает высокого качества правки ленточного проката, смотанного в рулон. Это объясняется тем, что при размотке ленты из рулона ее исходная кривизна постоянно изменяет свое значение и для надежного ее исправления необходимо также менять радиус изгиба ленты. В известном устройстве этот радиус имеет постоянное значение, так как в качестве .правильного элемента используют колодки с заранее выполненным постоянным радиусом кривизны их рабочих поверхностей.

Цель изобретения - повышение качества правки.

Поставленная цель достигается тем, что устройство.для правки ленточного материала, содержащее закреленный на станине нижний неподвижны блок с упругой подушкой в нем, смонтированный оппоэитно нижнему блоку с возможностью перемещения сэтносительно него в вертикальной плоскост верхний блок, установленный в верхнем блоке с возможностью вращения вокруг вертикёшьной оси ходовой вин расположенную на винте с возможностью возвратно-поступательного перемещения гайку и правильный элемент, .|Шарнирно связанный с концами двух тяг, каждая из которых своим вторым концом шарнирно связана с гайкой, снабжено жестко закрепленным на вернем блоке упором с цилиндрическойрабочей поверхностью, правильный элемент выполнен в виде верхней и нижней упругих пластин с расположенным между ними упругим буфером, при этом верхняя пластина поджата с возможностью постоянного контакта к цилиндрической рабочей поверхности упора.

- На фиг. 1 схематически изображен предлагаемое устройство дпя правки

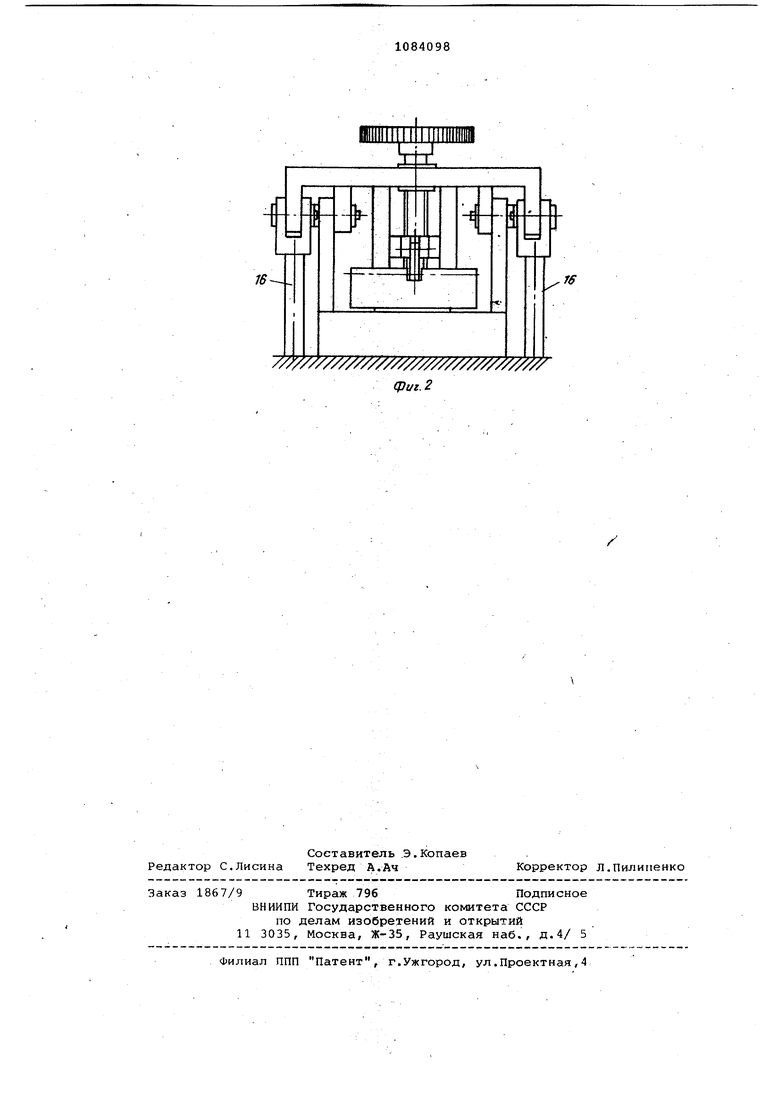

ленточного материала, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство для правки ленточного материала состоит из верхнего качающегося блока 1 и нижнего неподвижного блока 2.

На корпусе верхнего блока 1 размещен механизм регулировки величины прогиба, который состоит из жестко закрепленного на корпусе упора 3

0 и ходового винта 4 с маховичком 5, имеющих возможность вращения вокруг вертикальной оси. Упор 3 имеет цилиндрическую поверхность контакта с правильным элементом 6, который

5 состоит из пружинных пластин 7 и 8 и упругого буфера 9 между ними. Пластина 8 через тяги 10 шарнирно связана с гайкой-11, которая имеет возможность вертикального перемещения по ходовому винту.

0

Нижний неподвижный блок 2 устройства состоит из упругой глягкоЛ ,поIдушки 12 и нижней плиты 13, закрепленной на станине 14 пресса или разматывающего устройства. Нижний блок

5 2 связан с верхним блоком 1 посредством осей 15. Для передачи качательного движения верхнему блоку 1 от главного вала пресса или привода разматнваю14его устройства (условно не

0 показаны) служат оси 15 и тяги 1.6 (фиг. 2).

Устройство работает следующим образом.

Выпрямляемая лента из. рулона по5дается к прессу и последовательно проходит через устройство и штамп. В устройстве для правки ленты происходит изгиб материала и упругой мягкой подушки 12 нижнего неподвиж0ного блока 2 с радиусом, равным радиусу правильного элемента 6. Так как рулон всегда устанавливается выпуклой стороной ленты вверх, правка производится обратным прогибом. В

5 процессе разматывания диаметр рулона постоянно уменьшается и изменяет- ся радиус кривизны ленты. В связи с этим производится постоянная регулировка радиуса дуги правильного элемента 6. Регулировка осуществля0ется вращением ходового винта 4 маховиком 5, что приводит к подъему или опусканию гайки 11 с тягами 10, изменяющими кривизну правильного элемента 6.

Выполнение правильного инструмента в виде гибкого элемента, состоящего из двух пластин пружинной стали и резинового буфера, поджатых упором, позволяет обеспечить плавное регулирование радиуса кривизны поверхности правильного элемента, что в свою очередь приводит к повышению качества правки.

///////////W////7///////// фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Листоправильная машина | 1987 |

|

SU1500407A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для отгибки и задачи переднего конца полосы | 1983 |

|

SU1159675A2 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

| Устройство для правки ленточного материала | 1989 |

|

SU1646642A2 |

| Устройство для измерения величины растяжения изделия при правке | 1983 |

|

SU1148665A1 |

| Двухвальцовый станок с межвальцовым устройством | 2016 |

|

RU2631688C1 |

| Устройство для получения чистого изгиба эталонной балки | 2016 |

|

RU2621462C1 |

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

УСТРОЙСГЮ ДЛЯ ПРАВКИ ЛЕН ТОЧНОГО МАТЕРИАЛА, содержащее закрепленный .на станине нижний неподвижный блок с упругой подушкой в нем, смонтированный оппоэитно нижнему блоку ,с возможностью перемещения относительно него в вертикальной плоскости верхний блок, установленный в Г верхнем блоке с возможностью вращения вокруг.вертикальной оси ходовой винт, расположенную на винте с возможностью возвратно-поступательного перемещения гайку и правильный элемент , шарнирно связанный с концами двух тяг, каждая из которых своим вторым концом шарнирно связана с гайкой, отличающееся тем, что, с целью повышения качества правки оно снабжено жестко закрепленными на верхнем блоке упором с цилиндрической рабочей поверхностью, правильный злемент выполнен в виде верхней и нижней упругих пластин с расположенным между ними упругим буфером, при этом верхняя пластина поджата к цилиндрической рабочей (Л поверхности упора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-07—Публикация

1982-08-27—Подача