2, Устройство по ii.l, о т л и ч ающее с я тем, что проводка выполнена в виде двуплечего рьмага, один конец которого при помощи пальца связан с концом дополнительной

тяги, на котором вьшолнен паз для размещения в нем пальца, а на дру гом конце рычага закреплена -сегментная плита, обращенная вогнутой поверхностью к двуплечему рычагу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

| УСТАНОВКА ДЛЯ РАЗЛААТЫВАНИЯ РУЛОНОВ | 1972 |

|

SU424630A1 |

| УСТАНОВКА ДЛЯ ОТГИБКИ И ЗАДАЧИ ПЕРЕДНЕГО КОНЦА РУЛОНОВ ТОЛСТОЙ ПОЛОСЫ С РАЗМАТЫВАТЕЛЯ В ТЕХНОЛОГИЧЕСКИЙ АГРЕГАТ | 2002 |

|

RU2223159C1 |

| Устройство для отгибки конца полосы в рулоне | 1970 |

|

SU352508A1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| Способ холодной прокатки полос в рулонах и прокатный стан для его осуществления | 1977 |

|

SU788513A1 |

| Скребковый отгибатель конца рулонов | 1961 |

|

SU142275A1 |

| ТЕХИИЧЕСКДЯ|ргнп:, пы/'^.уgj-f А j | 1972 |

|

SU339330A1 |

| Устройство для размотки рулонного материала | 1984 |

|

SU1214261A1 |

| Устройство для размотки рулонов полосы | 1991 |

|

SU1785461A3 |

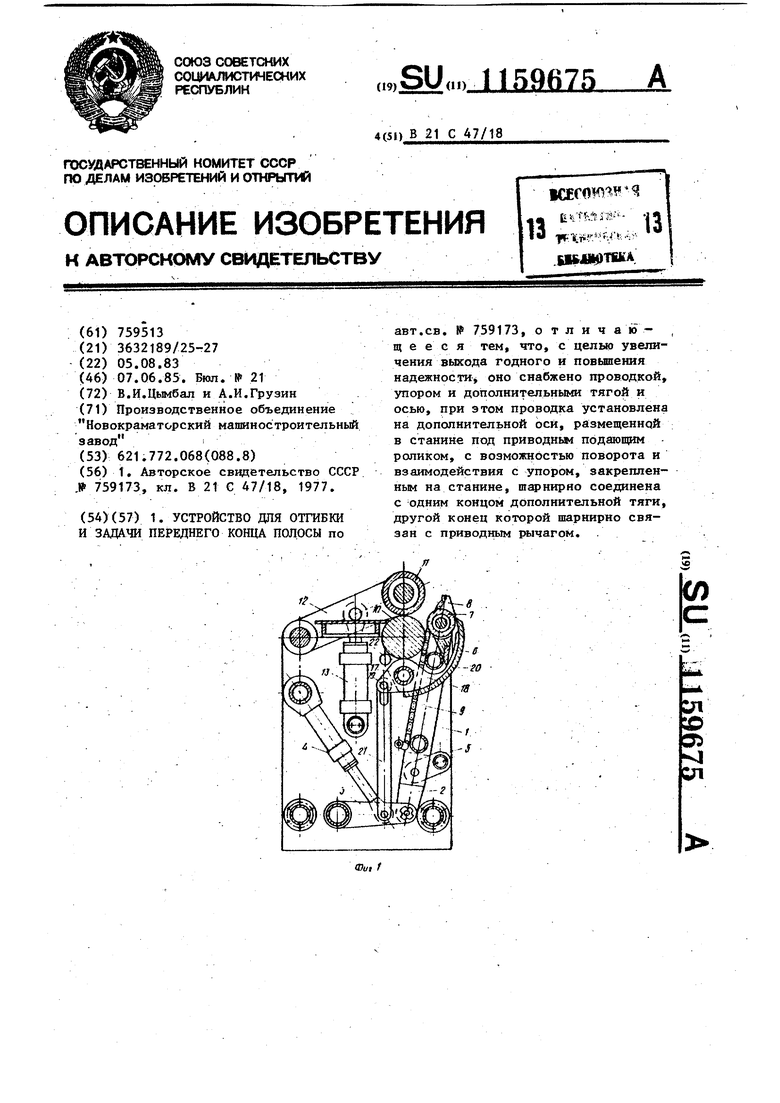

1. УСТРОЙСТВО ДЛЯ ОТГИБКИ И ЗАДАЧИ ПЕРЕДНЕГО КОНЦА ПОЛОСЫ по авт.св. № 759173, отличающееся тем, что, с целью увеличения выхода годного и повышения надежноети оно снабжено проводкой, упором и дополнительными тягой и осью, при этом проводка установлена на дополнительной оси, размещенной в станине под приводным подающим роликом, с возможностью поворота и взаимодействия с упором, закрепленным на станине, ш нирно соединена с одним концом дополнительной тяги, другой конец которой шарнирно связан с приводным рычагом. (/) :д X 05 сл

Изобретение относится к метаплур- . гической промьшшенности, в частности к оборудованию прокатных станов, и ожет быть использовано в цехах по переработке ленты.5

По основному авт.св. № 759173 известно устройство для отгибки и задачи переднего конца полосы, содержащее станину, установленные на ней правильно подающий механизм и Ю отгибатель в виде рычажной штанги, состоящий из двух шарнирно связанных между собой рычагов, при этом рычаг, связанный со станиной, выполнен приводным, а рычаг, несущий 15 скребок и холостой ролик, щарнирно связан со станиной коромыслом, при этом разноплечий поворотный скребок снабжен гибкой тягой, связывающий его со станиной 01 .W

Используя вертикальное перемещение штанги отгибателя с роликом, можно в зависимости от фактической кривизны переднего конца полосы оперативно настраивать трехроликовый 25 правильный механизм. При размотке рулона ролик используется как обводной, исключающий контакт движущейся полосы с неподвижными элементами устройства.30

Однако при применении устройства в прокатных станах с высокими скоростями прокатки, особенно толстых полос, резко увеличивается сила удара заднего конца полосы по отдельным узлам и деталям устройства, разрушая их, возникают непредусмотренные ремонты, это вызьтает вынужденные простои оборудования, что отрицательно сказывается на производительности 40 стана.

Обычно в таких случаях для повьш1ения надежности и долговечности устройства увеличивают запас прочности, что влечет за собой лишний расход

металла, увеличивается масса устройства и не всегда гарантируется требуемая эксплуатационная надежность и долговечность элементов устройств

Кроме того, при прокатке задних концов полос возникает необходимость снижать заданную технологическую скорость прокатки до заправочной. Такие переходные режимы в свою очередь приводят к увеличению разнотолщинности на задних концах полос и, следовательно, снижается выход годного проката.

Цель изобретения - увеличение выхода годного проката и повьшение надежности устройства.

Поставленная цель достигается тем, что устройство для отгибки и задачи переднего конца полосы снабжено проводкой, упооом и дополнительными тягой и осью, при этом проводка установлена на дополнительной оси, размешенной в станине под ппиводным подающим роликом, с возможностью поворота и взаимодействия с упором, з,акрепленным на станине, шарнионо соединена с одним концом Дополнительной тяги, другой конец которой шарнирно связан с приводным рычагом. ,

Кроме зтого проводка выполнена в виде двуплечего рычага, один конец которого при помощи пальца связан с концом дополнительной тяги, на котором выполнен паз для размещения в нем пальца, а на другом конце рычага, закреплена сегментная плита, обращенная вогнутой поверхностью к двуплечему рычагу.

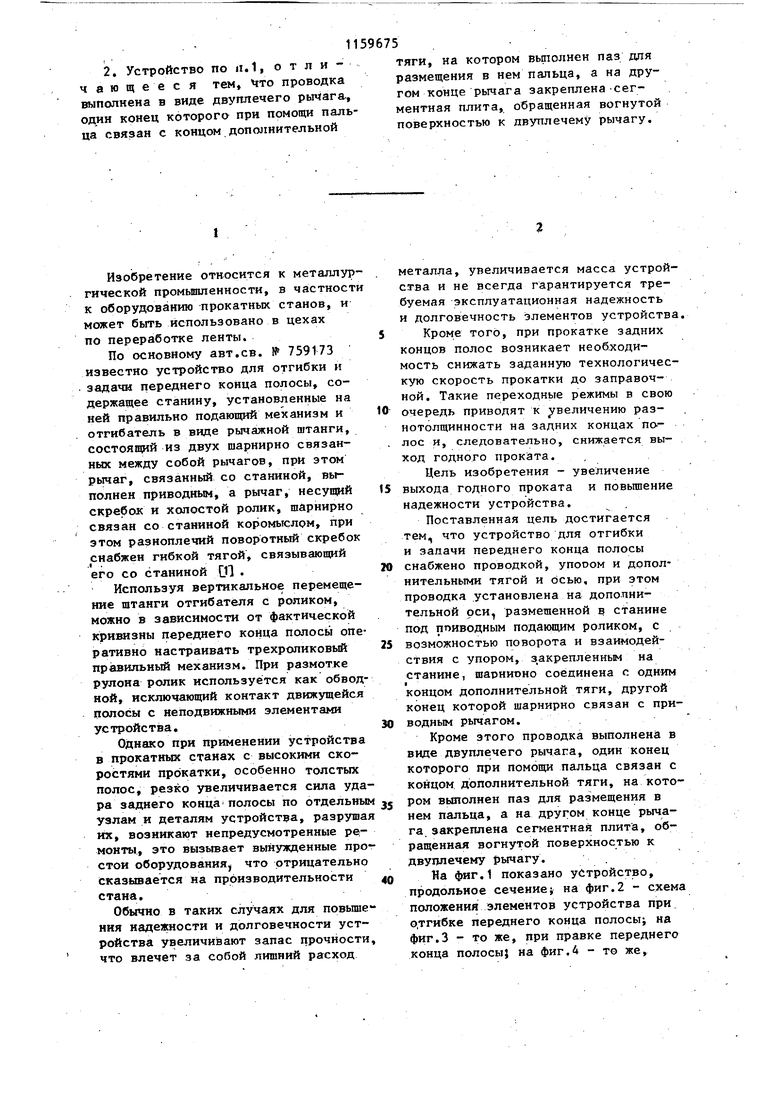

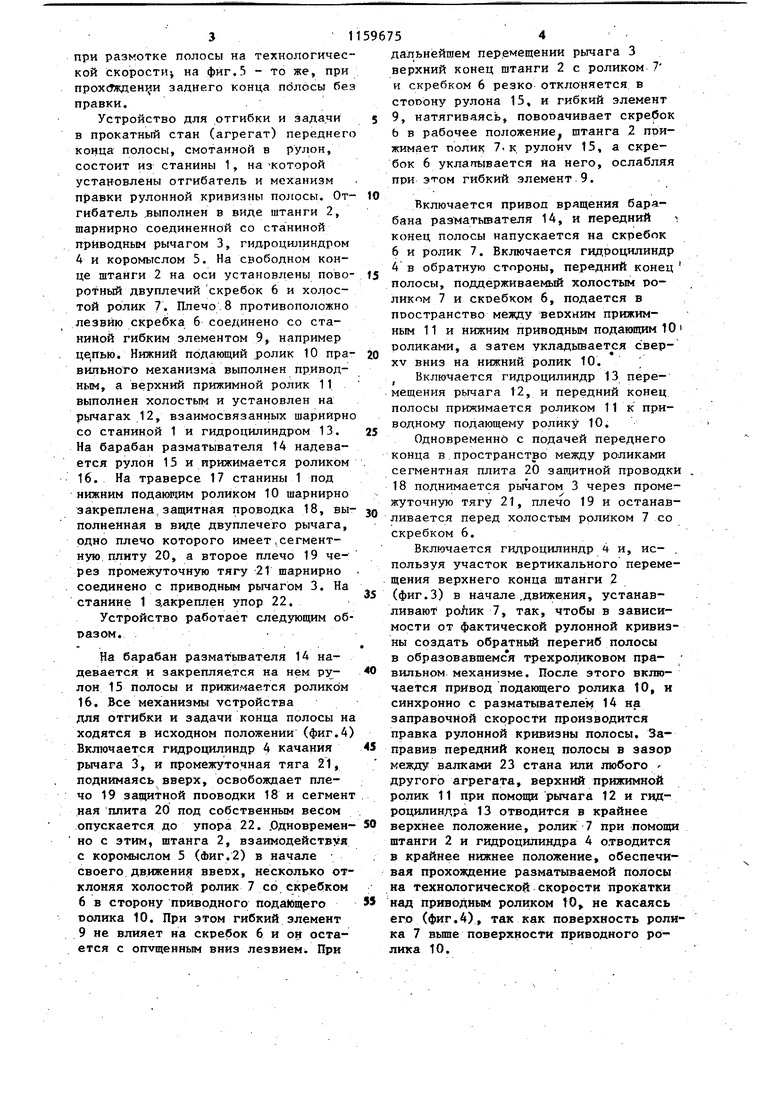

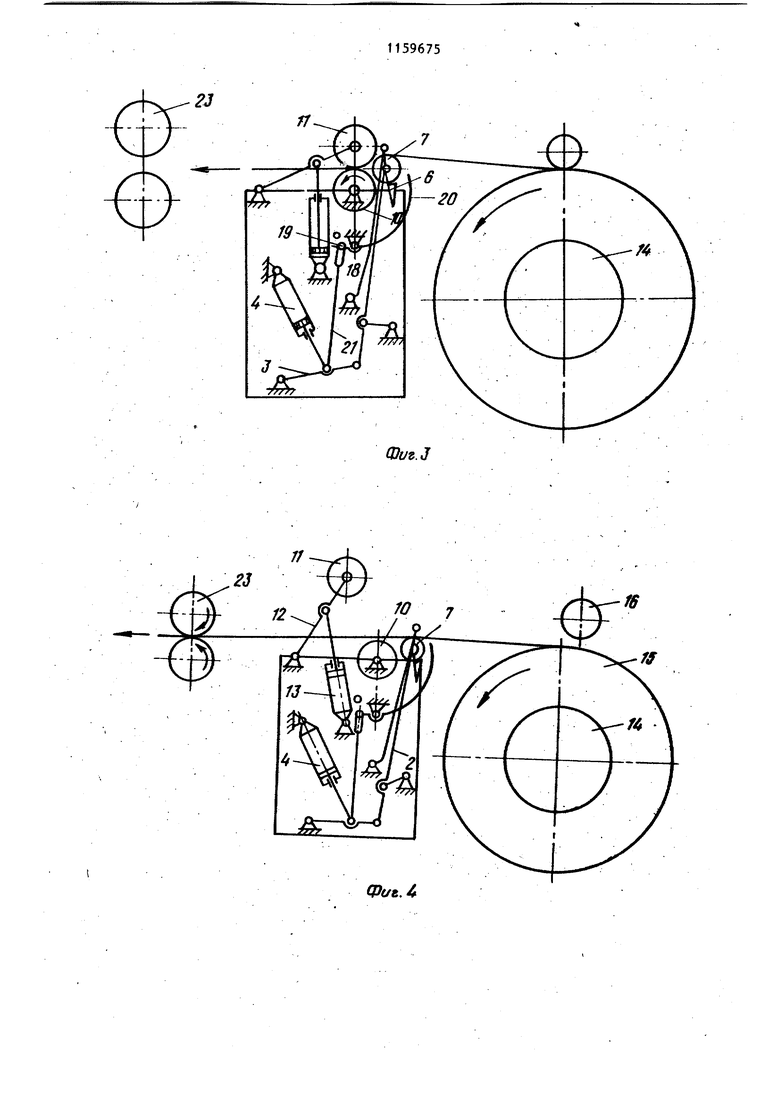

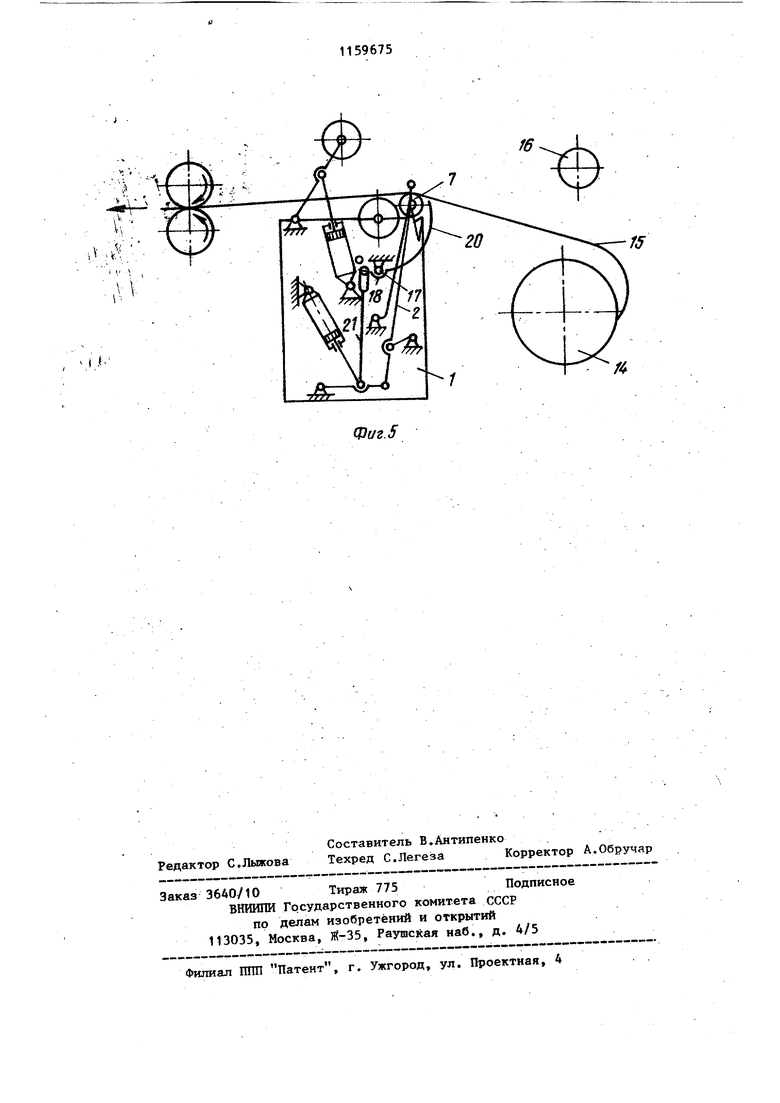

На фиг.1 показано устройство, продольное сечение; на фиг.2 - схем положения элементов устройства при о.тгибке переднего конца полосы; на фиг.З - то же, при правке переднего конца полосы; на фиг.4 - то же. 3 при размотке полосы на технологичес кой скорости на фиг.5 - то же, при прох(ждви1 и заднего конца полосы бе правки. Устройство для отгибки и задачи в прокатный стан (агрегат) переднег конца полосы, смотанной в pyjioH, состоит из станины 1, на которой установлены отгибатель и механизм правки рулонной кривизны полосы. От гибатель .выполнен в виде штанги 2, шарнирно соединенной со станиной приводным рычагом 3, гидроцилиндром 4 и коромыслом 5. На свободном конце штанги 2 на оси установлены пово ротный двуплечий скребок 6 и холостой ролик 7. Плечо.8 противоположно лезвию скреёка 6 соединено со станиной гибким злементом 9, например цепью. Нижний подающий .ролик 10 пра вильного механизма выполнен пр.иводным, а верхний прижимной ролик 11 выполнен холостым и установлен на рычагах 12, взаимосвязанных шарнирн со станиной 1 и гидроцилиндром 13. На барабан разматывателя 14 надевается рулон 15 и прижимается роликом 16. На траверсе 17 станины 1 под нижним подающим роликом 10 шарнирно закреплена. защитная проводка 18, вы полненная в виде двуплечего рычага, одно плечо которого имеет.сегментную плиту 20, а второе плечо 19 через промежуточную тягу 21 шарнирно соединено с приводным рычагом 3. На станине 1 закреплен упор 22. Устройство работает следующим об разом. . . На барабан разматьшателя 14 надевается и закрепляется на нем рулон 15 полосы и прижимается роликом 16. Все механизмы устройства для отгибки и задачи конца полосы на ходятся в исходном положении (фиг.4) Включается гидроцилиндр 4 качания рычага 3, и промежуточная тяга 21, поднимаясь вверх, освобождает плечо 19 защитной пооводки 18 и сегмент ная плита 20 под собственным весом опускается до упора 22. .Одновременно с этим, штанга 2, взаимодействуя с коромыслом 5 (Фиг.2) в начале своего движения ввеох, несколько отклоняя холостой ролик 7 со скребком 6 в сторону приводного подающего оолика 10. При этом гибкий элемент 9 не влияет на скребок 6 и он остается с оплпценным вниз лезвием При 754 дальнейшем пер.емещении рычага 3 верхний конец штанги 2 с роликом 7 и скребком 6 резко отклоняется в стопону рулона 15, и гибкий элемент 9, натягиваясь, повооачивает скрепок Ь в рабочее положение штанга 2 прижимает полик 7. к. pyлoнv 15, а скребок 6 уклапьшается на него, ослабляя при этом гибкий элемент 9. « Включается привод вращения барабана разматьгоателя 14, и передний конец полосы напускается на скребок 6 и ролик 7. Включается гидроцилиндр 4 в обратную стороны, передний конец полосы, поддерживаемый холостым роликпм 7 и скоебком 6, подается в пространство меязду веохним прижимным 11 и нижним приводным подающим 10 i роликами, а затем укладьшается сверXV вниз на нижний ролик 10. Включается гидроцилиндр 13 перемещения рьгчага 12, и передний конец полосы прижимается роликом 11 к приводному подающему ролику 10. Одновременно с подачей переднего конца в пространство между роликами сегментная плита 20 защитной проводки 18 поднимается рычагом 3 через промежуточную тягу 21, плечо 19 и останавливается перед холостым роликом 7 со скребком 6. Включается гидроцштиндр 4 и, используя участок вертикального перемещения верхнего конца штанги 2 (фиг.З) в начале .движения, устанавливают ролик 7, так, чтобы в зависимости от фактической рулонной кривизны создать обратный перегиб полосы в обраэовавшемся трехролшсовом пра- вильном механизме. После этого включается привод подающего ролика 10, и синхронно с разматывателем 14 на заправочной скорости производится правка рулонной кривизны полосы. Заправив передний конец полосы в зазор между валками 23 стана или любого другого агрегата, верхний прижимной ролик 11 при помощи рычага 12 и гидроцилин.дра 13 отводится в крайнее верхнее положение, ролик 7 при помощи штанги 2 и гидроцилиндра 4 отводится в крайнее нижнее положение, обеспечивая прохождение разматываемой полосы на технологической скорости прокатки над приводным роликом tO, не касаясь его (фиг.4), так как поверхность ролика 7 вьш1е поверхности приводного ролика 10. В конце размотки рулона 15, спру инрая срывается с барабана разматыв теся 14 с большой скоростью задний конец полосы, имеющий максимальную кривизну, наносит удар не как всегд по штанге 2 отгиба еля и ролику 7 правильного механизма, а по сег ментной плите 20 защитной проводки 18 и передается через траверсу 17 станины 1 на фундамент. При очень сильном ударе массивная сегментная плита 20, преодолевая силы тяжести, за счет продольного паза в промежуточной тяге 21 прокачивается на шарнире траверсы, амортизируя динамическую нагрузку. Таким образом, по сравнению с известным устройством увеличивается выход годного проката, так как пред ставляется возможность вести прокатку задних концов на стабильной скорости прокатки полосы,повьшается производительность стана, так как исключаются вынужденные ремонты устройства, повышается надежность и долговечность устройства за счет того, что динамическая нагрузка воспринимается защитной проводкой, которая поглощает и передает энергию удара через станину на фундамент. Ориентировочная экономическая эффективность составляет 327 тыс.руб.

16

Jff

Cp(/t.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-07—Публикация

1983-08-05—Подача