регулируемым в направлении растяжения .

5. Устройство по пп. 3 и 4, отличающееся тем, что оно снабжено фиксаторами реек в их рабочемположении, выполненными в виде оппоэитно расположенных в корпусе двух качаюй ихся относительно

оси, параллельной оси штанги рычагов, на одном из концов которых выполнен охватьгоающий рейку паз, а в средней части - треугольный паз, при этом рычаги подпрутшнены между собой и относительно корпуса V-образной пружиной, смонтированной между рычагами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки проката растяжением | 1980 |

|

SU899197A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Правильно-растяжная машина для правки фасонного проката | 1985 |

|

SU1299643A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Устройство для правки горячего проката растяжением | 1975 |

|

SU570428A1 |

| Правильно-растяжная машина для правки фасонного проката | 1982 |

|

SU1066698A1 |

| Автомат для резки труб | 1980 |

|

SU927418A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU770601A1 |

| Устройство к правильно-растяжной машине с подвижной и неподвижной головками для измерения величины растяжения изделия при правке | 1978 |

|

SU710722A1 |

1. УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ РАСТЯЖЕНИЯ ИЗДЕЛИЯ ПРИ :ПРАВКЕ, содержащее механизм отсчета величины растяжения и связанный с ним коиечньй выключатель, соединенньй с электрической цепью подвижной растяжной головки правильной машины, отличающееся тем, что, с целью повышения производительности и качества йравки путем уменьшения погрешности при определении величины деформации и автоматического прекращения процесса правки при достижении Деформацией задан. ной величины независимо от длины и коробоватости изделия, механизм отсчёта вьшолнен в виде двух парных зажимов, соединенных кинематической цепью, выполненной в виде жестко закрепленной .на одном из парных точечных зажимов штанги, а устройство снабжено установленным на Другом парном точечном зажиме масштабным множительно-суммирующим Механизмом, а также установленной с возможностью перемещения относительно обоих парных точечных за жимов дополнительной штангой с . 1 .. , i Tt/:;-ч (ГЦв.. г. -. , Ми,лГЕ« 1ГЛ упором, взаимодействующим с коиечнь1м выключателем. 2.Устройство, по П.1, отличающееся тем, что масштабньй множительно-суммирующий механизм выполнен в виде входящих в зацепление одна с другой шестерен, жестко связанных с ними барабанов, на поверхности которых жестко закреплены концы пружинных лент, вторые концы которых жестко связаны со штангами, причем оси шестерен и барабанов закреплены неподвижно относительно парного точечного зажима, ка котором смонтирован масштаб-. ный множительно-суммирующий механизм, 3.Устройство по П.1, о т л исл чающееся тем, что масштаб- CZ ный множительно-суммирующий механизм снабжен жестко связанными соосно с верхней и нижней шестернями двумя дополнительными шестернями и установленными в корпус с возможностью перемещения вдоль направления рас4 00 тяжения тремя штангами с закрепленными на них зубчатыми рейками, при о о этом одна из реек входит в зацепление с верхней дополнительной шеел стерней, а две - с двумя нижними шестернями. 4. Устройство по пп.1-3, от л ичающееся тем, что гнезда корпуса для установки в них штанг вьшолнены с пазами, профиль которых соответствует поперечному сечению реек, штанги с рейками установлены с возможностью поворота на 90 относительно их продольных осей, конечньш выключатель снабжен пружинным буфером, а упор зьшолнеи

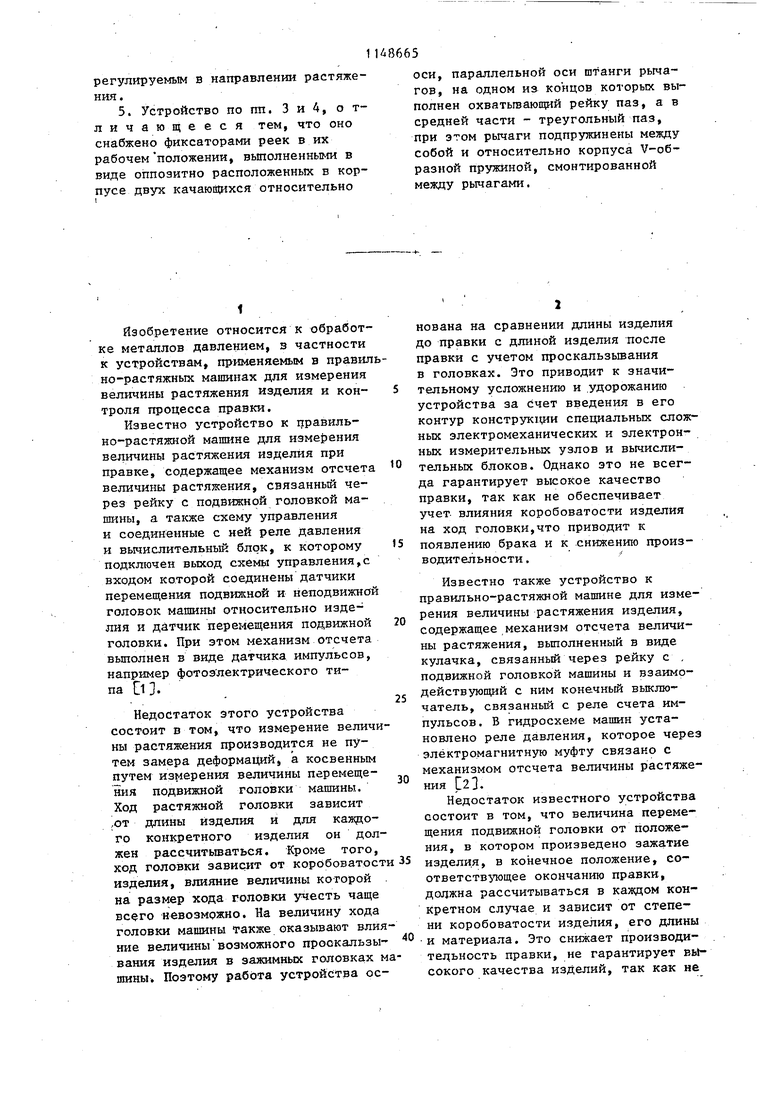

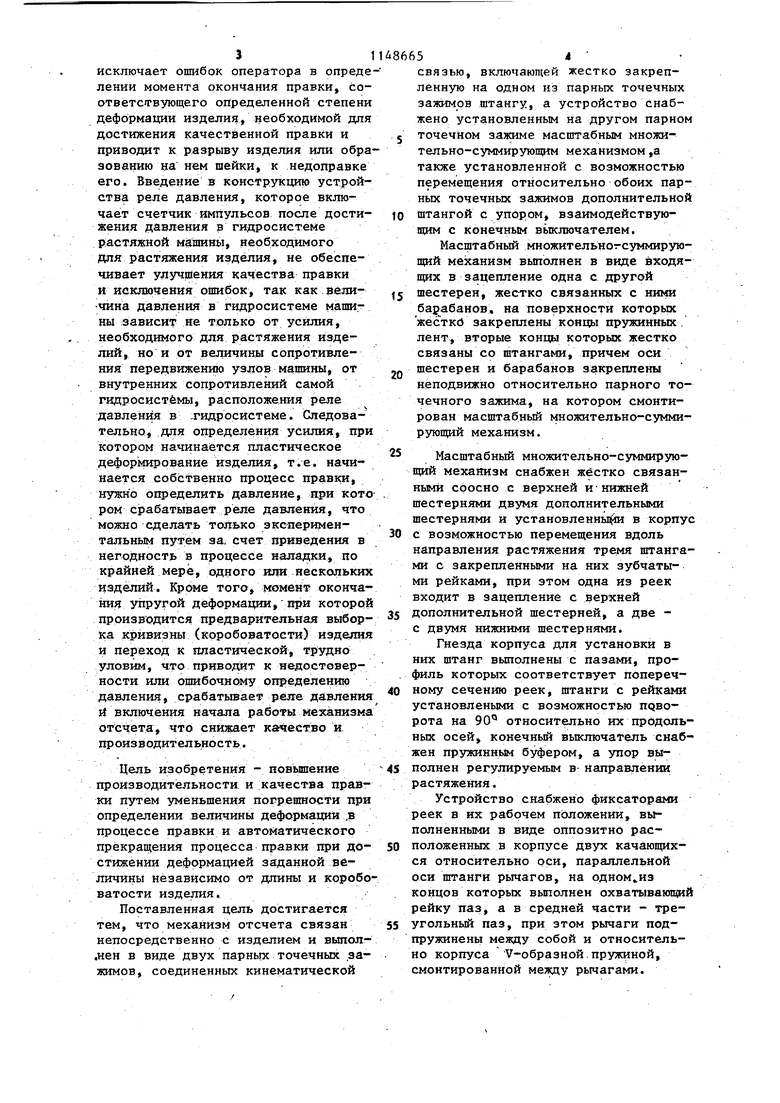

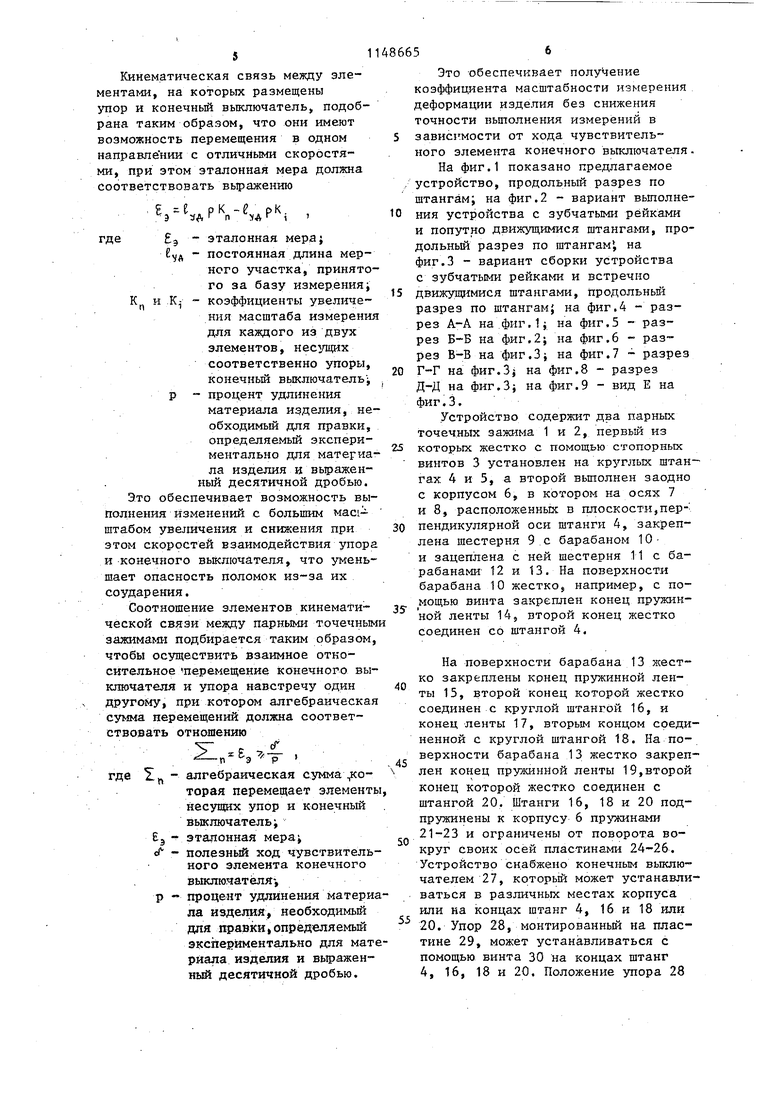

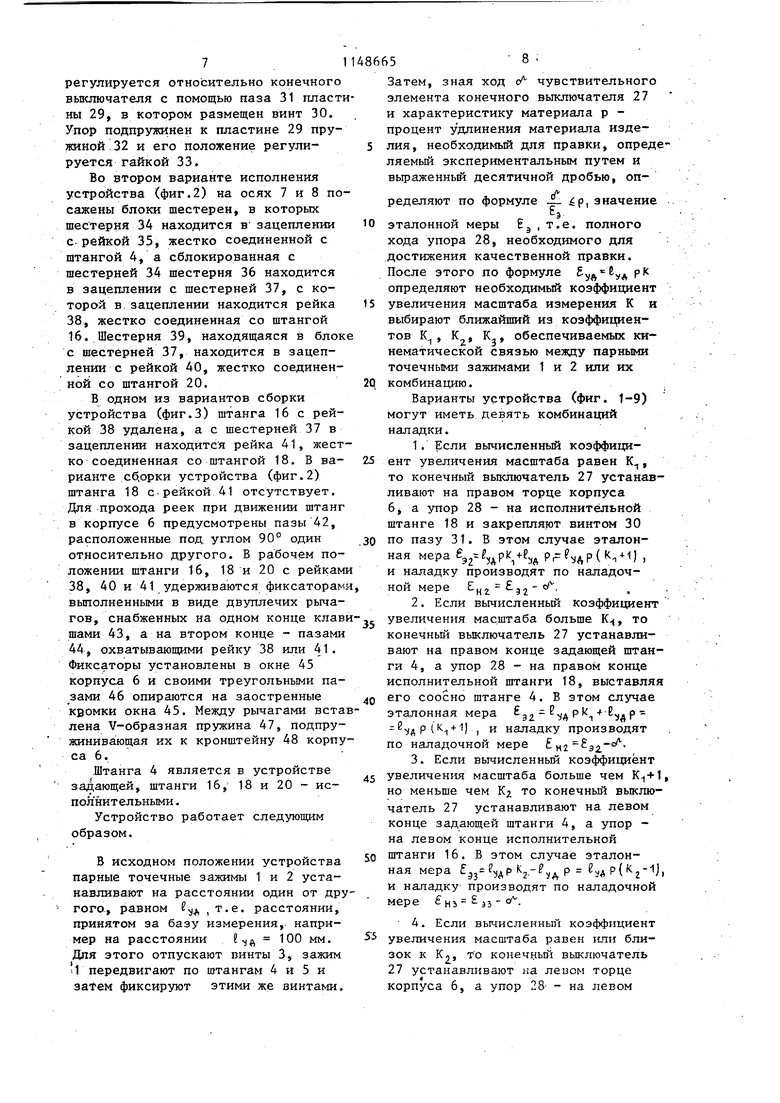

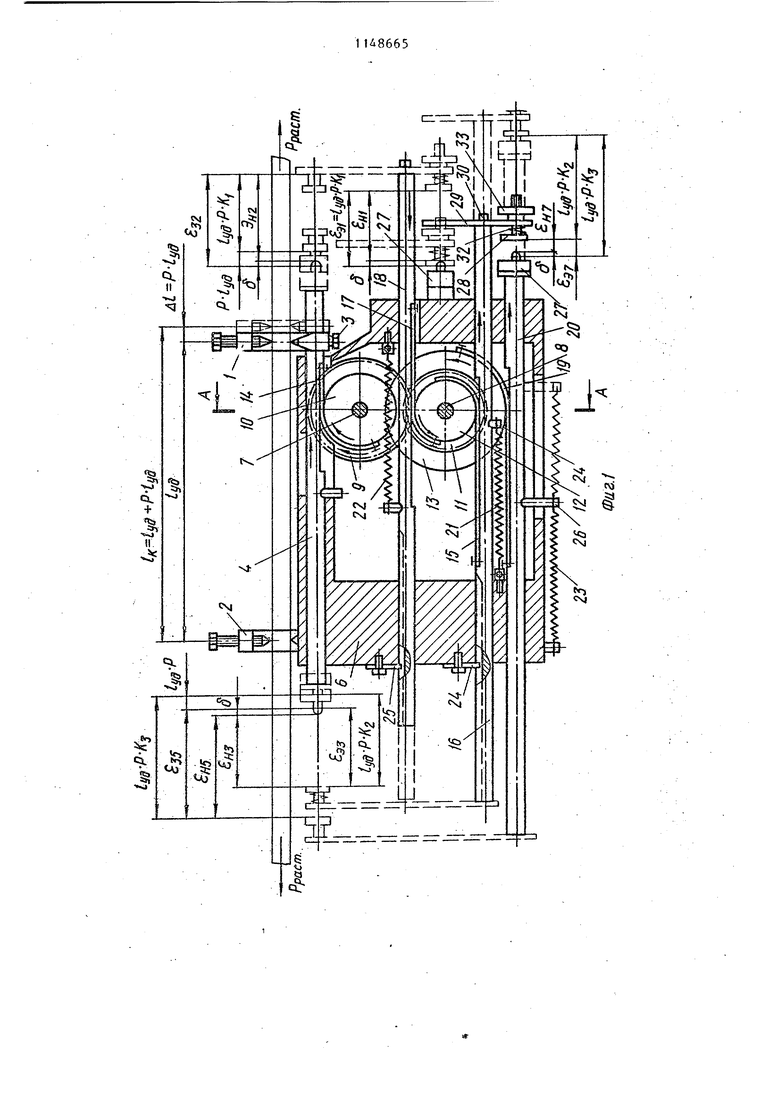

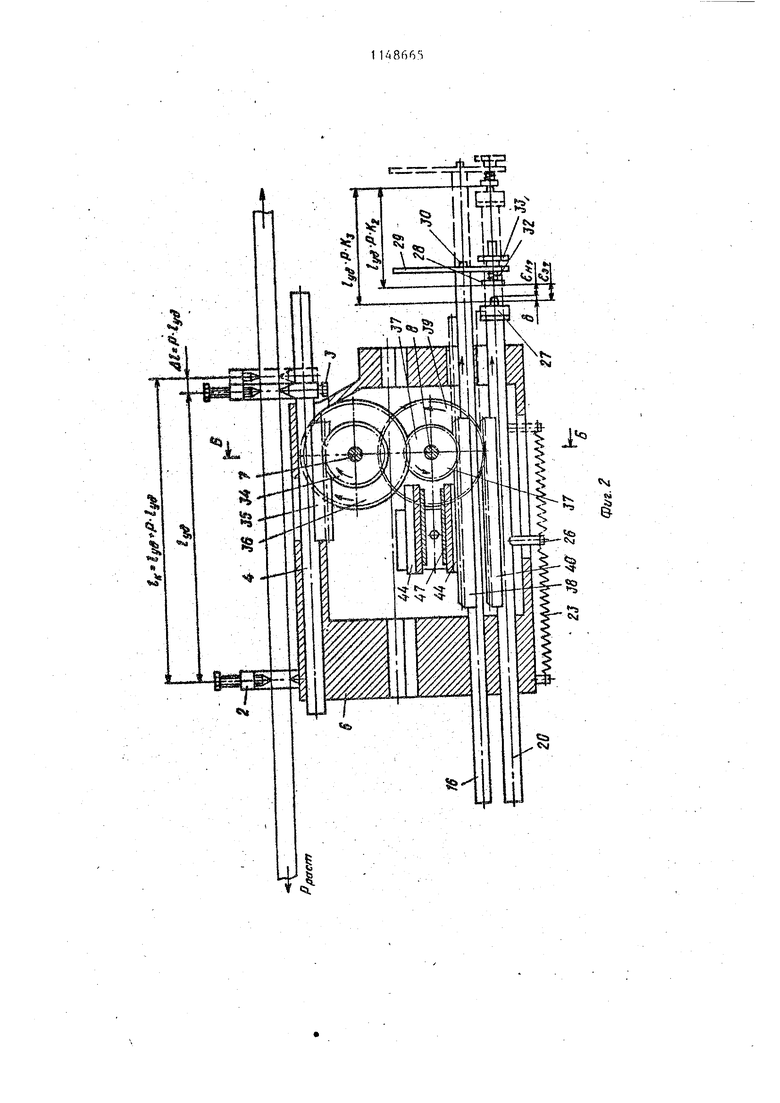

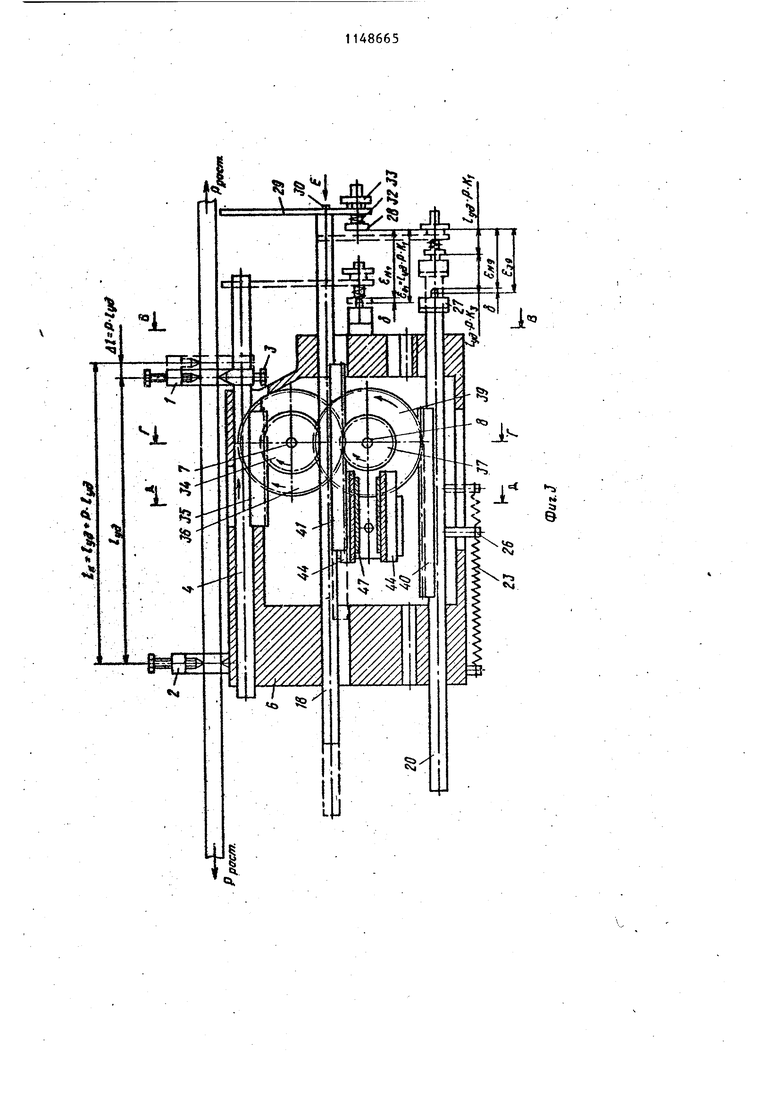

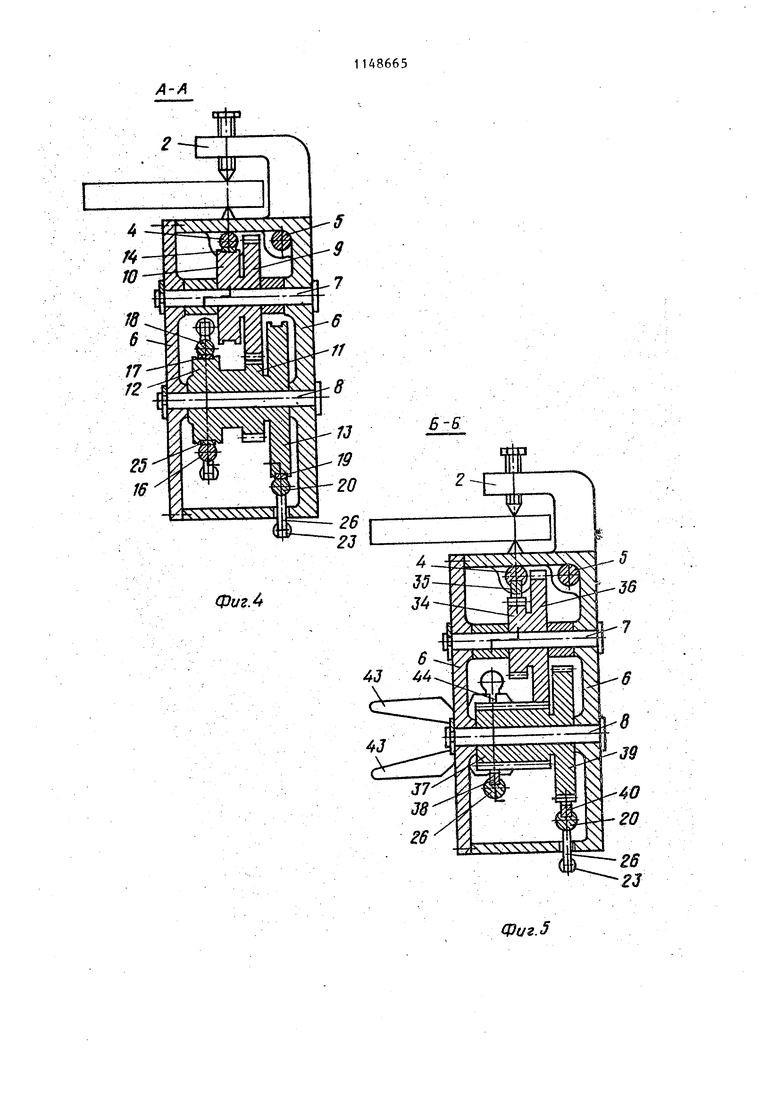

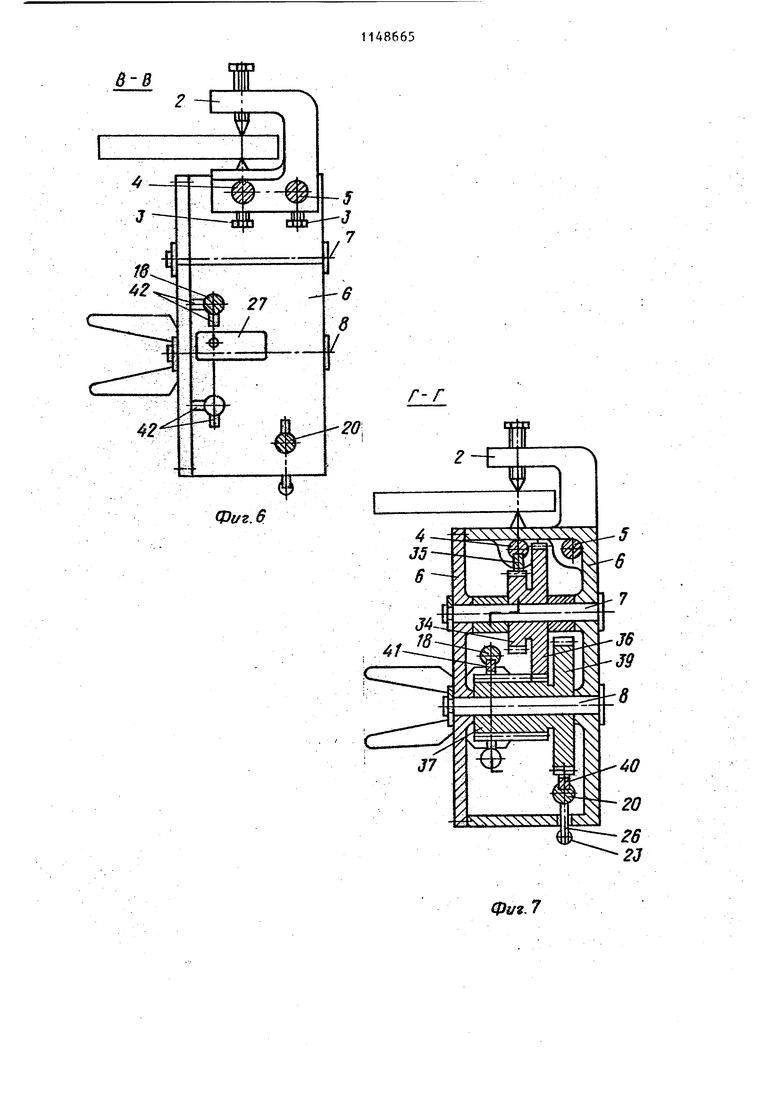

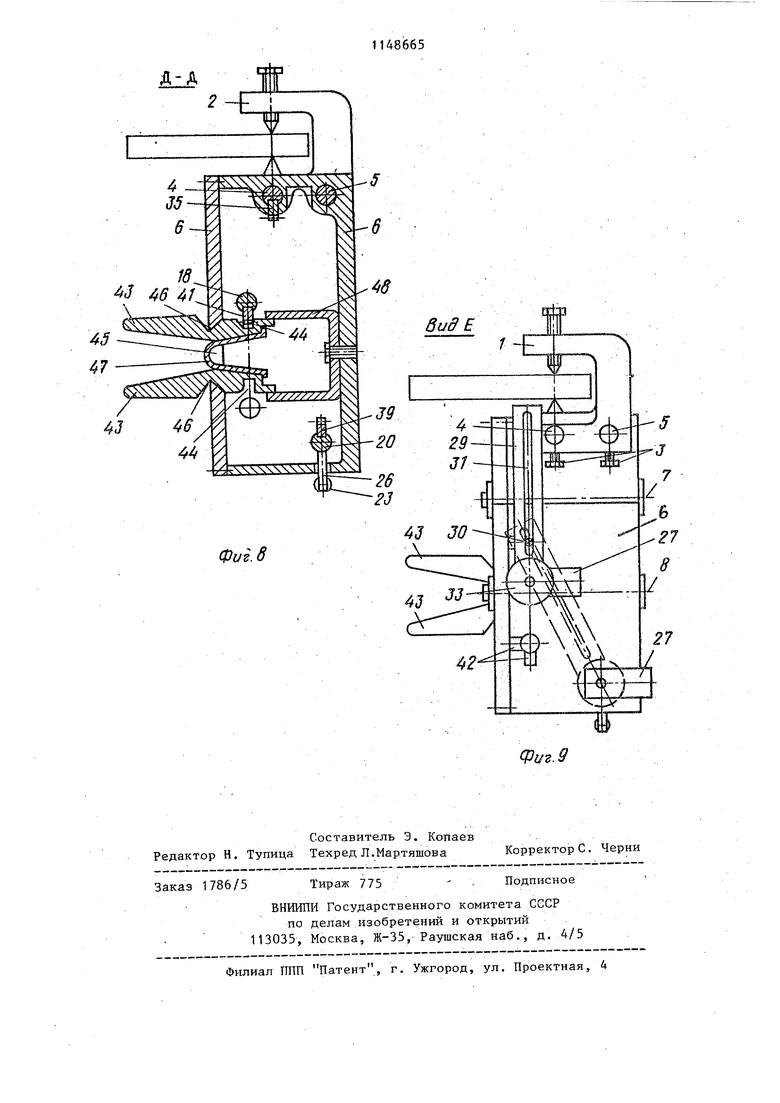

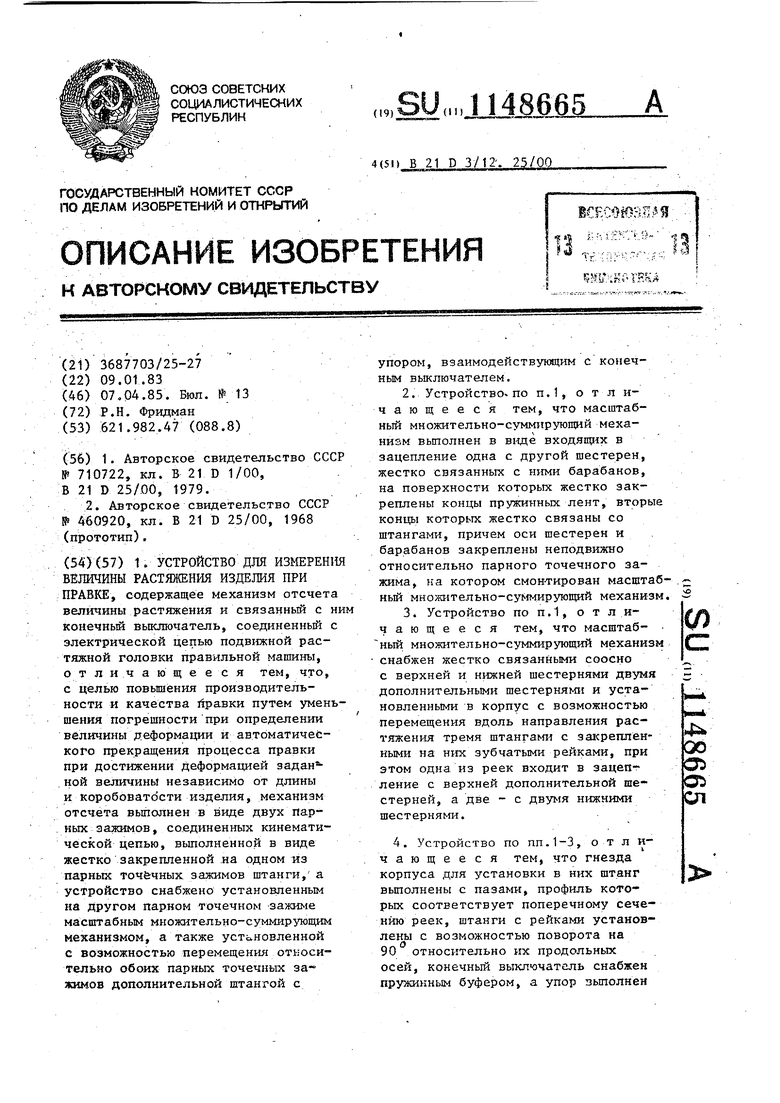

Изобретение относится к обработке металлов давлением, в частности к устройствам, применяемым в правил но-растяжных машинах для измерения величины растяжения изделия и контроля процесса правки. Известно устройство к цравильно-растяжной машине для измерения величины растяжения изделия при правке, содержащее механизм отсчета величины растяжения, связанный через рейку с подвижной головкой машины, а также схему управления и соединенные с ней реле давления и вычислительный блок, к которому подключен выход схемы управления,с входом которой соединены датчики перемещения подвижной и неподвижной головок машины относительно издеЛИЯ и датчик перемещения подвижной головки. При этом механизм отсчета вьшолнен в виде датчика импульсов, например фотоэлектрического типа D. Недостаток этого устройства состоит в том, что измерение величи ны растяжения производится не путем замера деформаций, а косвенным путем измерения величины перемещения подвижной головки машины. Ход растяжной головки зависит длины изделия и для каждоконкретного изделия он дол рассчитьгоаться. Кроме того, код головки зависит от коробоватос изделия, влияние величины которой на размер хода головки учесть чаще всего невозможно. На величину хода головки машины также оказывают вли ние неличины возможного проскальзы вания изделия в зажимных головках шины. Поэтому работа устройства ос нована на сравнении длины изделия до правки с длиной изделия после правки с учетом проскальзьюания в головках. Это приводит к значительному усложнению и .удорожанию устройства за Счет введения в его контур КОНСТРУК1ЩИ специальных слож ных электромеханических и электронных измерительных узлов и вычислительных блоков. Однако это не всегда гарантирует высокое качество правки, так как не обеспечивает учет влияния коробоватости изделия на ход головки,что приводит к появлению брака и к снижению производительности. Известно также устройство к правильно-растяжной машине для измерения величины растяжения изделия, содержащее механизм отсчета величины растяжения, выполненный в виде кулачка, связанный через рейку с , подвижной головкой машины и взаимодействующий с ним конечный выключатель, связанный с реле счета импульсов t В гидросхеме машин установлено реле давления, которое через электромагнитную муфту связано с механизмом отсчета величины растяжения 2. Недостаток известного устройства состоит в том, что величина перемещения подвижной головки от положения, в котором произведено зажатие изделия, в конечное положение, соответствующее окончанию правки, должна рассчитываться в каждом конкретном случае и зависит от степени коробоватости изделия, его длины и материала. Это снижает производитедьность правки, не гарантирует высокого качества изделий, так как не 3 исключает ошибок оператора в опреде лении момента окончания правки, соответствующего определенной степени деформации изделия, необходимой дпя достижения качественной правки и приводит к разрыву изделия или обра зованию на нем шейки, к недоправке его. Введение в конструкцию устройства реле давления, которое включает счетчик импульсов после достижения давления в гидросистеме растяжной машины, необходимого для растяжения изделия, не обеспечивает улучшения качества правки и исключения ошибок, так как величина давления в гидросистеме машины зависит не только от усилия, необходимого для растяжения изделий, но и от величины сопротивления передвиженмо узлов машины, от внутренних сопротивлений самой гидросистемы, расположения реле давления в .гидросистеме. Следовательно, .для определения усилия, при котором начинается пластическое деформирование изделия, т.е. начинается собственно процесс правки, нужно определить давление, при кото ром срабатывает реле давления, что можно сделать только экспериментальным путем за, счет приведения в негодность в процессе наладки, по крайней мере, одного или нескольких изделий. Кроме того, момент оконча ния упругой деформации,при которой производится предварительн ая выборка кривизны (коробоватости) изделия и переход к пластической, трудно уловим, что приводит к недостоверности или ошибочному определению давления, срабатьшает реле давления и включения нач:ала работы механизма отсчета, что снижает качество и производительность. Цель изобретения - повышение производительности и качества правки путем уменьшения погрешности при определении величины деформаций ,в процессе правки и автоматического прекращения процесса правки при достижении деформацией за;данной величины независимо от длины и коробо ватости изделия. Поставленная цель достигается тем, что механизм отсчета связан непосредственно с изделием и выпол.нен в виде двух парньтх точечных зажимов, соединенных кинематической 54 связью, включающей жестко закрепленную на одном из парных точечных зажимов штангу, а устройство снабжено установленным на другом парном точечном заяакме масштабным множительно-суммирующим механизмом ,а также установленной с возможностью перемещения относительно обоих парных точечных зажимов дополнительной штангой с упором, взаимодействующим с конечным вьключателем. Масщтабный множительнот-суммирующий механизм выполнен в виде входящих в зацепление одна с другой шестерен, жестко связанных с ними барабанов, на поверхности которых жестко закреплены концы пружинных лент, вторые конхда которых жестко связаны со штангами, причем оси шестерен и барабанов закреплены неподвижно относительно парного точечного зажима, на котором смонтирован масштабный множительно-суммирующий механизм. Масштабный множительно-суммирующий механизм снабжен жестко связанными соосно с верхней и нижней шестернями двумя дополнительными шестернями и установленны1ет в корпус с возможностью перемещения вдоль направления растяжения тремя штангами с закрепленными на них зубчатыми рейками, при этом одна из реек входит в зацепление с верхней дополнительной шестерней, а две с двумя нижними шестернями. Гнезда корпуса для установки в них штанг выполнены с пазами, профиль которых соответствует поперечному сечению реек, штанги с рейками установленьми с возможностью прворота на 90 относительно их продольных осей, конечный выключатель снабжен пружинным буфером, а упор выполнен регулируемым в направлении растяжения. Устройство снабжено фиксаторами реек в их рабочем положении, вьгполненными в виде оппозитно расположенных в корпусе двух качающихся относительно оси, параллельной оси штанги рычагов, на одном из концов которых выполнен охватывающий рейку паз, а в средней части - треугольный паз, при зтом рычаги подпружинены между собой и относительно корпуса V-образной пружиной, смонтированной между рычагами. Кинематическая связь между элементами, на которых размещены упор и конечньй выключатель, подобрана таким образом, что они имеют возможность перемещения в одном направлении с отличными скоростями, при этом эталонная мера должна соответствовать выражению ..Ap ЕЗ - эталонная мера; , - постоянная длина мерного участка, принято го за базу измер.ения К и К| - коэффициенты увеличения масштаба измерени для каждого из двух элементов, несущих соответственно упоры, конечньй выключатель р - процент удлинения материала изделия, не обходимый для правки, определяемый экспериментально для материа ла изделия и выраженный десятичной дробью. Это обеспечивает возможность выполнения изменений с большим масштабом увеличения и снижения при этом скоростей взаимодействия упора и конечного выключателя, что уменьшает опасность поломок из-за их соударения. Соотношение элементов кинематической связи между парными точечным зажимами подбирается таким образом чтобы осуществить взаимное относительное перемещение конечного выключателя и упора навстречу один другому, при котором алгебраическая сумма перемещений должна соответствовать отношению э -F где Х(, - алгебраическая сумма ,которая перемещает элемент несущих упор и конечный выключательi 3 - эталонная Mepaj f - полезньй ход чувствитель ного элемента конечного выключателя-, р - процент удлинения матери ла изделия, необходимьй для правки,определяемый эксйе йментально для мат риала изделия и выраженньЕй десятичной дробью. 1 56 Это -обеспечивает получение коэффициента масштабности измерения деформации изделия без снижения точности выполнения измерений в зависимости от хода чувствительного элемента конечного вьпслючателя. На фиг.1 показано предлагаемое устройство, продольный разрез по штангам; на фиг.2 - вариант вьтолнения устройства с зубчатыми рейками и попутно движущимися штангами, продольный разрез по штангам , на фиг.З - вариант сборки устройства с зубчатыми рейками и встречно движущимися штангами, продольньй разрез по штангам; на фиг.4 - разрез А-А на фнг.1} на фиг.З - разрев Б-Б на фиг.2; на фиг.6 - разрез В-В на фиг.З на фиг.7 - разрез Г-Г на фиг.З} на фиг.8 - разрез Д-Д на фиг.3| на фиг.9 - вид Е на фиг.З. Устройство содержит два парных точечных зажима 1 и 2, первый из которых жестко с помощью стопорных винтов 3 установлен на круглых штангах 4 и 5, а второй вьшолнен заодно с корпусом 6, в котором на осях 7 и 8, расположенных в плоскости,перпендикулярной оси штанги 4, закреплена шестерня 9с барабаном 10и зацеплена с ней шестерня 11 с барабанами 12 и 13. На поверхности барабана 10 жестко, например, с помощью винта закреплен конец пружинной ленты 14J второй конец жестко соединен со штангой 4. На поверхности барабана 13 жестко закреплены конец пружинной ленты 15, второй конец которой жестко соединен с круглой штангой 16, и конец ленты 17, вторьт концом соединенной с круглой штангой 18. На поверхности барабана 13 жестко закреплен конец пружинной ленты 19,второй конец которой жестко соединен с штангой 20. Штанги 16, 18 и 20 подпружинены к корпусу 6 пружинами 21-23 и ограничены от поворота вокруг своих осей пластинами 24-26. Устройство снабжено конечным выключателем 27, который может устанавливаться в различных местах корпуса или на концах штанг 4, 16 и 18 или 20. Упор 28, монтированньй на пластине 29, может устанавливаться с помощью винта 30 на концах штанг 4, 16, 18 и 20. Положение упора 28 регулируется относительно конечного выключателя с помощью паза 31 пласт ны 29, в котором размещен винт 30, Упор подпружинен к пластине 29 пружиной . 32 и его положение регулируется гайкой 33. Во втором варианте исполнения устройства (фиг.2) на осях 7 и 8 по сажены блоки шестерен, в которых шестерня ЗА находится в зацеплении с. рейкой 35, жестко соединенной с штангой 4, а сблокированная с шестерней 34 шестерня 36 находится в зацеплении с шестерней 37, с которой в зацеплении находится рейка 38, жестко соединенная со штангой 16, Шестерня 39, находящаяся в блок с шестерней 37, находится в зацеплении с рейкой 40, жестко соединенной со штангой 20. В одном из вариантов сборки устройства (фиг.З) штанга 16 с рейкой 38 удалена, а с шестерней 37 в зацеплении находится рейка 41, жест ко соединенная со штангой 18, В варианте сборки устройства (фиг,2) штанга 18 с-рейкой 41 отсутствует. Для прохода реек при движении штанг в корпусе 6 предусмотрены пазы 42, расположенные под углом 90° один относительно другого, В рабочем положении штанги 16, 18 и 20 с рейкам 38, 40 и 41 удерживаются фиксаторам выполненными в виде двуплечих рычагов, снабженных на одном конце клав шами 43, а на втором конце - пазами 44, охватывающими рейку 38 или 41, Фиксаторы установлены в окне 45 корпуса 6 и своими треугольными пазами 46 опираются на заостренные квомки окна 45. Между рычагами вста лена V-образная пружина 47, подпружинивающая их к кронштейну 48 корпу са 6 , Штанга 4 является в устройстве задающей, штанги 16, 18 и 20 - исполнительными, Устройство работает следующим образом, В исходном положении устройства парные точечные зажимы 1 и 2 устанавливают на расстоянии один от др гого., равном у, ,т,е, расстоянии, принятом за базу измерения, например на расстоянии 100 мм, Для зтого отпускают винты 3, зажим .Г передвигают по штангам 4 и 5 и затем фиксируют этими же винтами. 5 8 Затем, зная ход сА чувствительного элемента конечного выключателя 27 и характеристику материала р процент удлинения материала издеЛИЯ, необходимый для правки, определяемый экспериментальным путем и вьфаженный десятичной дробью, определяют по формуле - р, значение эталонной меры Е , т.е. полного хода упора 28, необходимого для достижения качественной правки, После этого по формуле Р определяют необходимый коэффициент увеличения масштаба измерения К и выбирают ближайший из коэффициентов К, К , обеспечиваемых кинематической связью между парньми точечными зажимами 1 и 2 или их комбинацию. Варианты устройства (фиг, 1-9) могут иметь девять комбинаций наладки, 1.Если вычисленный коэффициент увеличения масштаба равен К, то конечный выключатель 27 устанавливают на правом торце корпуса 6, а упор 28 - на исполнительной штанге 18 и закрепляют винтом 30 по пазу 31. В этом случае эталонная мера , Р. лР() и наладку производят по наладочной мере 2 92 2.Если вычисленный коэффициент увеличения масштаба больше К, то конечный выключатель 27 устанавливают на правом конце задающей штанги 4, а упор 28 - на правом конце исполнительной штанги 18, выставляя его соосно штанге 4, В этом случае эталонная мера э2. УА i 5А Р Р 1 наладку производят по наладочной мере . 3.Если вычисленный коэффициент увеличения масштаба больше чем , но меньше чем К; то конечный выключатель 27 устанавливают на левом конце задающей штанги 4, а упор на левом конце исполнительной штанги 16, В этом случае эталонная мера Р и наладку производят по наладочной Hi j3--° мере 4, Если вычисленный коэффициент увеличения масштаба равен или близок к К2, то конечный вьжлючатель 27 устанавливают на лецом торце корпуса 6, а упор 28 - на левом

конце штанги 16. В этом случае эталонная мера ,4 2 1 наладку производят по наладочной мере

.Если вычисленный коэффициент

увеличения масштаба больше К2, но . меньше , то конечный выключатель 27 устанавливают на левом конце задающей штанги А, а упор - н левом конце исполнительной штанги 20. В этом случае эталонная мера

.5 (-)

И нападку производят по наладочной мере „у Е jj -сГ

и наладку производят по наладочной мере j,, -- ,, - сЛ.

a..,

И наладку производят по наладочной мере „т „- ..

-.

p(VM

«

VA

и наладку производят по наладочной

мере нв э89. Если вычисленный коэффициент увеличения масштаба больше К, то конечньш выключатель 27 устанавливают на правом конце исполнительной штанги 20 или на левом конце исполнительной штанги 18, а упор 28

устанавливают соответственно на правом конце исполнительной штанги 18 или на левом конце исполнительной штанги 20. В.этом случае

р к + f р/

зГ лонная мера

А 3 уд 1 1

Р(к,.1)

--е.

и наладку устройства

(. 3- 1 производят по наладочной мере

Н9 39

В общем виде расчет наладки сводится к пяти видам формул, определяющих величину эталонной меры:

упор или конечный выключатель закреплены неподвижно, а воздействующий на него элемент (конечньй выключатель или упор) - на подвижной исполнительной штанге

fjbi P i 1 л коэффициент масштабного увеличения измерения от задающего звена до исполнительного,

упор или конечный выключатель закреплены на задающей штанге, а воздействующие на них элементы - на исполнительных штангах, движущихся встречно задающей ,, 2.,.рК.

УА

v.P().

-Л упор или конечный выключатель

закреплены на задающей штйнге, а воздействующие на него элементы на исполнительной.штанге, движущейся попутно задающей Е,

эп 1

)

упор или конечный выключатель закреплены на исполнительных штангах, движущихся встречно

s,..-e..pK. e.,.pK,ze р(к.+к),

ab VAP i yA -h-yA

где К - коэффициент масштабного увеличения от задающей штанги до второй или исполнительных штанг; упор или конечный выключатель закреплены на исполнительных штангах, движущихся попутно

. УAP()-. После того как вычислена наладочная мера 8ц для соответствующего варианта наладки, по этой наладочной мере производят регулировку расстояния между концом чувствительного элемента конечного выключателя 27 и упором 28, для чего вращают гайку 33 до их взаимной установки на расстоянии, равном соответствующей наладочной мере. Налаженное таким образом устройство в дальнейшем используют для правки всех изделий, изготовленных из данного материала, независимо от их длины, коробоватости, толщины и ширины. Налаженное устройство устанавливают на изделие, предварительно зажатое в головках растяжной правильной машины, таким образом,чтобы оно располагалось ниже плоскости из делия, вводя боковой край изделия в парные точечные зажимы 1 и 2 и фиксируя их, на изделия винтами, которьми снабжены эти зажимы. Фиксация парных точечных зажимов 1 и 2 может производиться и другими устройствами, например гидро- или пневмоцилиндрами, эксцентриковьмн зажимами и т.д. После закрепления устройства на изделии к последнему прикладывают растягивающее усилие правки Ррасг и начинают процесс правки. В -процессе правки вследствие удлинения изделия базовое расстояние С,,д между парными точечными зажимами 1 и 2 увеличивается. Так как парный точечный зажим 2 жестко связан с корпусом 6 устройства, а парньй точечный зажим 1 жестко закреплен на штанге 4, происходит . относительное движение задающей шта ги 4 относительно корпуса 6 и монти р.ованных в нем на осях 7 и 8 шестерен и барабанов вправо. При этом штанга 4 тянет за собой ленту 14, которая, сматываясь с барабана 10, вращает его и образующую с ним единый блок шестерню 9 по часовой стрелке. Вращение шестерни 9 передается шестерне 11, которая вращается против часовой стрелки вместе с образующими с ней единый блок барабанами 12 и 13. Вследствие этого ленты 15, 17 и 19 наматываются на барабаны 12 и 13, сообщая исполнительной штанге 18 движение влево, а исполнительны штангам 16 и 20 - движение вправо отличными скоростями. Таким образом штанги 4, 16 и 20 движутся попутно с отличными друг от друга скоростя ми, что дает возможность при больш их скорости, в случае применения больших масштабов увеличения, получить малые относительные скоро ти движения упора и конечного выкл чателя и снизить скорость их взаим действия, предотвращая конечный вы ключатель 27 от поломок, которые могли бы быть при соударении с упо ром, если бы-он двигался с большой скоростью. Штанга же 18 по отношению к штангам 4, 16 и 20 движется встречно, что приемлемо при использовании малых масштабов увеличения. В процессе правки мерный участок (база) изделия уд удлиняется вместе со всем изделием на величину uC-pl ,а мерная база достигает конечной величины + лв,В процес-, се растяжения изделия вследстрие кинематической связи между задающей штангой 4, исполнительными штангами 16, 18 и 20, корпусом 6 устройства происходит сближение упора 28 и конечного вьжлючателя 27, установленньпс соответствующим образом, до их соприкосновения, в резудьтате чего упор 28 воздействует на чувствительный элемент конечного выключателя, отключающий механизм правки правильно-растяжной машины и прекращающий, таким образом, процесс правки.. Пружина 32, имеющая усилие, соизмеримое с усилием, необходимым для переключения чувствительного элемента конечного выключателя 27, но превьппающее его, предохраняет конечный выключатель от поломок. В процессе движения штанг 16, 18 и 20 происходит растяжение пружин 21-23, что обеспечивает как выбор зазоров в зубчатом зацеплении шестерен 9 и 11, так и возврат всех подвижных элементов устройства после снятияего с выправленного изделия. По второму варианту конструкции устройства, выполненному с использованием реек 36, 38, 40 и 41,жестко связанных со штангами 4, 16, 18 и 20, устройство работает аналогично описанному вьш1е, причем применена только одна пружина 23, которая выбирает зазоры во всех зубчатых зацеплениях и возвращает все подвижные элементы устройства в исходное положение после снятия устройства с вьшравленного изделия. Кроме того, вариант конструкции с рейками обладает тем преимуществом, что обеспечивает возможность установки штанг 16, 18 и 20 с рейками 38, 40 и 41, так, чтобы отрегулировать их выпет из корпуса 6, расположение один относительно другого в продольном направлении, а также относительно конечного вьпслючателя из условий удобства наладки, сокращения ее про должительности-и повышения точности. Таким образом, переналадка может производиться как путем перестановки штанг из одного гнезда в другое,так и путем их перестановки в продолв-.ном направлении, а также путем удалеггая одной или двух штанг, если они мешают наладке остальных.

В этом случае нажимом на клавишу 43 поворачивают рычаг фиксатора и, вьшодя паз 44, освобождают соответствующую рейку 38 или 41, после чего поворачивают штангу 16 или 18 вокруг своей оси на 90, выводя такш-1 образом рейки 38 и 41 из зацепления с шестернями 34 и 37, после чего штанги с рейками либо полностью вынимают, либо передвигают в осевом направлении в нужное положение и затем, поворачивая на противоположную сторону, фиксируют рычагамификсаторами, вводя во взаимодействие их пазы с рейками..

В остальном наладка и работа устройства с рейками аналогична работе и наладке устройства с гибкими яентами.

Предлагаемое устройство обеспечивает по сравнению с известным повышение качества и производительность правки путем уменьшения погрешности при определении величин деформации в процессе правки и автоматического прекращения процесса правки при достижении деформацией заданной величины независимо от длины и коробоватости изделия в зависимости только от свойств металла изделия, так как измерение растяжения изделия производится на мерном участке изделия, а не по ходу растяжной головки машины.

Предлагаемое устройство, кроме того, позволяет использовать одну и ту же наладку для правки партии проката одной марки независимо от, длины конкретньк изделий в партии и от их коробоватости. Оно обеспечивает возможность значительно упростить конструкции правильнорастяжных машин и снизить их стоимость путем исключения применения в них сложных электромеханических и электронных узлов, блоков и вычислительных устройств, необходимых при измерения растяжения изделия по ходу растяжных головок.

torp

jji

TFTj

a if

IVJ

Фиг. 5

Фг/г.б

Фиу. 7

-ta

Фиг. 8

Вид Б

(и-г.9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство к правильно-растяжной машине с подвижной и неподвижной головками для измерения величины растяжения изделия при правке | 1978 |

|

SU710722A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство к правильно-растяжной машине для измерения величины растяжения изделия | 1973 |

|

SU460920A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1983-01-09—Подача