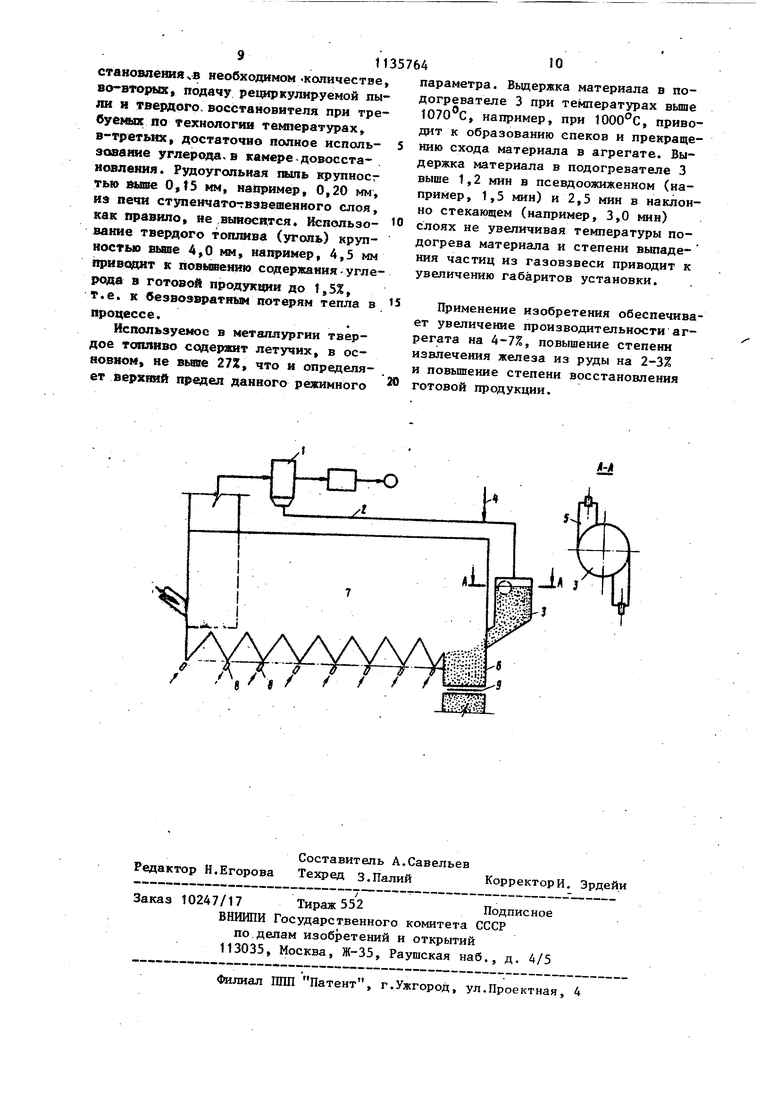

со Изобретение относится к производству железорудного концентрата в черной металлургии, а именно к обжиг магнитному обогащению полидисперсных железных руд. . . Известны способы подготовки шихты для камеры довосстановления печи сту пенчато-взвешенного слоя, включающие подачу частично восстановленной руды в смеси с термообработаннь 4 углем на зеркало шихты l . Недостатками этих способов являются невозможность использования активного газового восстановителя (в том числе водорода) в достаточном количестве содержащегося в летучих твердого топлива для восстановления окислов железа. Действительно, при нагреве угля во взвешенном слое и его пребывании свьше 5,0 мин при 700-1050 С происходит полное вьщеление и сгорание летучих в слабоокислительной среде, характерной для ступенчато-взвешенного слоя. В камеру довосстановления попадают частицы угля, уже не содержащие активного газового восстановителя. В результате снижается интенсивность восстанов ления окислов железа и уменьшается удельная производительность всего обжигового оборудования. К недостаткам также относятся невозможность интенсификации процесса восстановления в плотном слое посредством, например , изменения количества и вида восстановителя; развитие процесса восстановления практически только в местах соприкосновения частиц твердо го восстановителя с частицами руды. При этом восстановление железной руды протекает неравномерно и, как следствие, либо ухудшается качество готовой продукции, либо снижается . удельная производительность агрегата Отмеченные недостатки можио устранить при подаче на зеркало шихты камеры довосстановления дополнительных материалов регулируемого состава. Наиболее 15лизким;; к предлагаемому по технической сущности и достигаемо му результату является способ обработки железяьк руд в печах со ступен чато-взвешенным слоем, включающий подачу дисперсной руды в систему последовательных газовоздушных потоков, сушку, подогрев, предварительное восстановление, довосстановление с подачей твердого топлива, улавливание железорудной топливосо;цержащей пыли, смешивание с твердым топливом, последующий нагрев смеси перед подачей в камеру довосстановления и охлаждение готовой продукции ij . Недостатками известного способа являются подача в камеру довосстановления обедненного твердого восстановителя (лишенного летучих), что значительно понижает удельную производительность процесса; невозможность интенсификации процесса восстановления в плотном слое изменением количества и вида восстановителя; протекание процесса -восстановления только в местах контакта частиц руды и восстановителя, что приводит к снижению удельной производительности процесса и ухудшению качества готовой продукции. Цель изобретения - повышение производительности установки и улучшение качества готовой продукции путем включения в шихту активного газового восстановителя. Поставленная цель достигается тем, что согласно способу обработки железных руд в печах со ступенчато-взвешенным слоем, включаюп ем подачу дисперсной руды в систему последовательных газовоздушных потоков, сушку, подогрев, предварительное восстановление, довосстановление с подачей твердого топлива, улавливание, железорудной, топливосодержащей пыли, смешивание с твердым топливом, последующий нагрев и вьщержку смеси перед подачей в камеру довосстановления и охлаждение готовой продукции, нагрев и вьщержку смеси осуществляют сначала в псевдоожиженном, а затем в наклонно стекающем слоях при 1020-1070 С в течение 0,3-1,2 и 0,8-2,5 мин соответственно, при этом крупность и содержание летучих р твердом топливе поддерживают равными 0,2-4,0 мм и 12-27%. I В настоящее время камера довосстановления печи ступенчато-взвешенного слоя работает практически в неуправляемом режиме. Процессы, протекакнцие в ней, полностью зависят от предьщущей стадии термообработки материала и поэтому носят во многом случайный характер. Оборудование печи ступенча-. то-взвешенного слоя камерой подогрева уловленной (в циклонах) пыли и возвращение ее обратно в процесс на зеркало шихты камеры довосстановлен делает возможным разработку методов интенсификации процесса восстановле ния в плотном слое путем изменения количества и вида включаемого в ших ту твердого восстановителя. В предлагаемом решении дан метод подготов ки оптимального состава шихты для камеры довосстановления печи ступен чато-взвешенного слоя. Установка со ступенчато-взвешенн слоем состоит из печи предварительн обработки шихты во взвешенном слое, камеры довосстановления руды в плот ном слое и системы возврата уловлен ной пыли обратно в процесс. Загружа мая в агрегат сырая шихта (руда, угешь) через загрузочный лоток посту пает в рабочую камеру печи ступенча то-взвешенного слоя, в которой из нее удаляется внешняя и гидратная влага, осуществляется разогрев до тр.ебуем 1х по технологии температур и происходит ее предварительное восстановление. При этом шихта в рабочей камере передается, со ступени на ступень во взвешенном состоянии по направлению к камере довосстановления под воздействием вьюокоскоростных, подаваемых через фурмы газовоздушных потоков. Эти потоки после затухания скорости перемещаются под сводом печи в сторону камеры довосстановления, опускаются над зеркалом шихты вниз и двигаются в нижней части печи по направлению к месту отвода дымовых газов в районе первого ряда транспортирукячих фурм. Поступившая в камеру довосстановления шихта под воздействием содержа щегося в ней твердого термообработан ного угля восстанавливается и разгружается из печи. Отходящий из печи газ подвергают сначала сухой, затем мокрой очистке и сбрасывают в дымовой боров. Уловленную при сухой очистке железорудную ,топливосодержащую пыль лишенную внешней и гидратной влаги и прошедшую первые стадии восстановления, направляют в подогреватель вихревого типа, подогревают до 950-t050c и на уровне зеркала шихты направляют в камеру довосстановления. Интенсификацию.работы камеры довосстановления осуществляют следующим образом. В железорудную топливосодержащую пыль крупностью 0,010,15 мм дополнительно включают твердое топливо. В уловленной железорудной тоштивосодержащей пыпи содержание твердого топлива (по углероду) находится в пределах 0,7-1,4 абс.%. Количество дополнительно включаемого твердого топлива устанавливают равным 1,0-4,0 абс.%. При меньшем количестве дополнительного топлива (1,0%) плотный слой не обеспечивается требуемьм.количеством активного газового восстановителя и процесс в камере довосстановления. по-прежнему остается неуправляемым и недостаточно интенсивным. При большем количестве дополнительного, топлива ,0%) его содержание в шихте устанавливается избыточным и значительная часть топлива теряется с готовой продукцией. Кр ность рехщркулируемрй железорудной топливосодержащей пыли поддерживают в пределах 0,01-0,15 мм. Нижний предел крупности пыли (0,01 мм) ограничен возможностями йгре гатов для загрубленной сухой очистки газа. Пыль крупностью 0,15 мм из печи ступенчато-взвешенного сло.я как правило не выносится. Топливо, дополнительно включаемое в уловленную пыль, должно содержать летучих 12-27% и иметь крупность 0,2-3,0 мм. При содержании летучих менее 12% не обеспечивается подача в плотный слой требуемого количества активного газового восстановителя и интенсивность процесса восстановления сохраняется практически на прежнем уровне. Верхний предел содержания летучих в угле (27%) ограничен испальзуемлми в металлургии видами твердого топлива. Нижний предел крупности твердого топлива (0,2 мм) ограничен условиями его предварительного подогрева в вихревом слое до 950-1070 С (более мелкие астицы, полностью сгорают и безвозвратно теряются для процесса). При большей крупности частиц твердого топлива (4,0 мм) его углерод не усевает полностью использоваться в камере довосстановления и теряется готовой продукцией, что увеличивает расход топлива на процесс. Твердое топливо дополнительно включают в уловленную пыль перед ее одогревом в завихрителе-подогреваеле циклонного типа, оборудованном ВЫНОСНЫМИ топочными камерами, в этот подогреватель пьшь подают сверху, закручивают потоком теплоносителя (по касательной подаваемого из топоч ных камер), подогревают в псевдоожижеяном и наклонно-стекающем слоях и вводят в камеру довосстановления на уровне зеркала шихты. Нагрев дисперсного материала при ином состоянии слоя, как правило, неосуществим из-за его высокого аэродинамического сопротивления. К тому же, использование наклонно стекающего слоя гаран тирует подачу материала на зеркало шихты камеры довосстановления и предотвращает его унос с уходящими газами. В псевдоожиженном и наклонно стекающем слоях материал вьщерживают при t020-1070°C, При меньшей температуре (.1020с) не обеспечивается подогрев материала до температур выше , в камеру довосстановления поступает недостаточно подогретый материал, и интенсивность восстановЛенин в ней уменьшается. При большей температуре процесса С) становится возможным спекообраэование и, как следствие, аварийный останов агрегата. В псевдоожиженном и наклонно сте кающем слоях материал следует выдер живать в течение соответственно 0,3 1,2 и 0,8-2,5 мин. При меньшей выдержке материала (менее 0,3 мин - в псевдосжиженном и 0,8 мин - в накло но стекающем) не обеспечивается соо ветственно разогрев всех частиц до температур вьппе 950 С и выпадение всех частиц на наклонный под уставовты камеры довосстановления. При большей вццержке материала (более 1,2 мИн - в псевдоожиженном и 2,5 мин в наклонно стекающем) не увеличиваются температура подогрева материала |И степень выпадения частиц из газовзвеси, зато возрастают габариты установки. Процессы в завихрителе-подогревателе для частиц различного происхождения- (руда, термообработанный уголь дополнительно включаемый уголь) имеют различный характер. Так, частицы руды только разогреваются до температур выше , частицы угля разогре ваются и в них частично выгорает углерод. Частицы дополнительно включенного угля.подвергаются сушке, дегидратации и разогреву до указанных температур. Остальные процессы (выделение летучих, выгорание углерода) при описанных параметрах термообработки не успевают получить заметного развития. Действительно, на удаление только гидратной влаги необходимо не менее 1,5-2,0 мин. Поэтому зти частицы попадают в камеру довосстановления со всеми летучими и углеродом. Именно зто обстоятельство обуславливает ввод в плотный слой активного газового восстановителя. Становится возможным также оперативное влияние на развитие процессов, восстановления в плотном слое посредством изменения количества и соотношения твердого и газового восстановителя. Сущность предлагаемого способа заключается в интенсификации восстановления руды в плотном слое путем включения в нее твердого топлива со значительным содержанием летучих и изменения количества и соотношения твердого и газового восстановителя в камере довосстановления. На чертеже представлена принципиальная схема печи ступенчато-взвешенного слоя, включающей собственно печь, камеру довосстановления и систему возврата рудоуголькой пыли обратно в процесс. Способ осуществляют следуюш 1м образом. В железорудную топливосодержащую пьшь крупностью до 0,15 мм, уловленную в агрегате 1 сухой очистки и транспортируемую по тракту 2 в завихритель-подогреватель 3, дополнительно через патрубок 4 включают твердое топливо, например бурый уголь, крупностью до 3,0 мм и содержанием летучих 20% в количестве 2% от веса смеси, а затем транспортируют в наклонно-стекающем слое, образующемся при подаче по наклонной поверхности в течение 1 мин. Б топочных камерах 5 получают (сжиганием, например, природного таза) теплоноситель с температурой 1070с и по касательной вдувают его в подогреватель 3. В нем полухгенную смесь (рудоугольную пыль и дополнительное топливо) выдерживают при 1070 С сначала в псевдоожиженном слое в течение 0,5 мин, затем в наклонно-стекающем слое в течение 1,0 мин. Переход материала из газовзвеси в наклонно стекающий слой происходит при повороте газопы левого потока в нижней части подогр вателя 3. Подогретую до 1050 С смес направляют на зеркало шихты камеры довосстановления 6. Туда же из каме ры 7 ступенчато-взвешенного слоя по ступает основной поток материала. Его транспортировку производят скоростными газовыми струями, вытекающими из фурм 8„ В камере 6 завершают восстановление материала, разгру жают его устройством 9 и отправляют на склад готовой продукции. Крупность пыли и добавляемого угля контролируют рассевами на стандартных ситах, а крупность пыли (только при необходимости) - изменением аэродинамического режима работы агрегата сухой очистки, крупность угля - изменением тонины его помола в размольных устройствах. Содержание летучих в угле контролируют по их химсоставу и регулируют изменением марки угля. Температуру в завихрителе-подогре вателе и других точках системы контролируют стандартными термопарами и регулируют изменением соотношения газ-воздух в топочных камерах 5 и других топливосжигающих устройствах : Время пребывания смеси в различных слоях контролируют по скорости их нагрева и регулируют изменением аэродинамического режима (скорости движения газа) в камере 3. Пример 1. В пыпь крупностью 0,01 мм (по минимуму) и выше, уловленную в агрегате 1 сухой очистки и транспортируемую по тракту 2 в завихритель-подогреватель 3, дополнительно через патрубок 4. включают твердое топливо, например, бурый уголь крупностью 0,2 мм (по минимуму) и вьше с содержанием летучих 12% в количестве 2% от веса смеси. В топочных камерах 5 получают (сжиганием, например, природного газа) тепло носитель с температурой 1020 С и по касательной вдувают его в подогреватель 3. В нем полученную смесь (желе зорудную топливосодержащую пыль и до полнительное топливо) вьщерживают при 1020°С сначала в псевдоожиженном слое в течение 0,3 мин, затем в наклонно стекающем слое в течение 0,8 мин. Такие параметры процесса обеспечивают, во-первых, подачу активного газового восстановителя в камеру дoвocctaнoвлeния в необходимом количестве, во-вторых, подачу рециркулируемой пыли и твердого воЬстановителя по требуемым по технологии температурам, в-третьих, достаточно полное использование углерода в камере довосстановления. Рудоугольная пыль крупностьюсО,01 мм, например 0,005 мм, из циклонов сухой очистки обратно в процесс практически не поступает. Твердое топливо (уголь) крупностью О, 2 мм, например 0,1 мм, на 70-90% сгорает в подогревателе 3 и в камару довосстановления не попадает. При содержании летучих в угле .12%, например при 8%, в камеру довосстановления поступает только 40-50% активного газового восстановителя (от требуемого количества). Вьщержка материала в подогревателе 3 при температурах теплоносителя ниже 1020 С, например, при 980С не обеспечивает подогрев материала до 950 С и вьпие. Как следствие, готовая продукция имеет степень восстановления по магнетиту ниже 110%, кроме того, падает степень извлечения железа из руды. Выдержка материала в подогревателе 3 0,3 мин в псевдоожиженном (например, 0,1 мин) и 0,8 мин в наклонно стекающем (например, 0,5 мин) слоях также не обеспечивает подогрев частиц пыли и угля до температур 950 С и вьше. Пример 2. В пыль крупностью 0,15 мм (по максимуму) и ниже, уловленную в. агрегате 1 сухой очистки и транспортируемую по тракту.2 в завихритель-подогреватель ,3у дополнительно через патрубок 4 включают твердое топливо, например, уголь крупностью 4,0 мм (по максимуму) и ниже и содержанием летучих 27% в количестве 2% от веса смеси. В топочных камерах 5 получают (сжиганием, например, природного газа) теплоноситель с температурой 1070 С и по касательной вдувают его в подогреватель 3. В нем полученную смесь вьщерживают при 1070 С сначала в псевдоожиженном слое в течение 1,2 мин, затем в наклонно стекающем слое в течение 2,5 мин. Такие параметры процесса обеспечивают, во-первых, подачу активного газового восстановителя при анной крупности угля в камеру доносстановленияvB необходимом -количестве, во-вторых, подачу рещфкулируемой пыли и твердого, восстановителя при требуекелх по технологии температурах в-третьих, достаточно полное использование углерода.в камере-довосста- . новления. Рудоутольная 1шяь крупносг тыо выте 0,15 мм, например, 0,20 мм, из печи ступенчатотвэвешенного слоя, как 1фавило, не .выносится. Использование твердого топдшва (уголь) крупностью вшве 4,О мм, например, 4,5 мм привсздит к пов||ввению содержания-углерода в готовой продукта до t,5%, т.е. к безвозвратным потерям тепла в процессе.

Используемое в металлургии твердое топливо содержит летучих, в осHOBitoM, не вьше 27Z, что и определяет Bepxraift предел данного режимного

Вьщержка материала в попараметра. 3 при температурах выше

догревателе 0, , например, при 1000°С, приводит к образованию спеков и прекраще1ШЮ схода материала в агрегате. Выдержка материала в подогревателе 3 выше 1,2 мин в псевдоожиженном (например, 1,5 мин) и 2,5 мин в наклонно стекающем (например, 3,0 мин) слоях не увеличивая температуры подогрева материала и степени вьшадения частиц из газовзвеси приводит к увеличению габаритов установки.

Применение изобретения обеспечивает увеличение производительности агрегата на 4-7%, повышение степени извлечения железа из руды на 2-3% и повышение степени восстановления готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Способ восстановления шихты в печи ступенчато-взвешенного слоя | 1983 |

|

SU1186642A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ отопления печи ступенчато-взвешенного слоя для магнетизирующего обжига железных руд | 1988 |

|

SU1571089A1 |

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ подготовки шихты на основе бурожелезняковых руд с содержанием 4 - 17% сидерита для обжига в печи ступенчато-взвешенного слоя | 1990 |

|

SU1733480A1 |

| Способ термообработки полидисперсных руд в камере довосстановления | 1984 |

|

SU1235910A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Агрегат для восстановления полилисперсных кусковых материалов | 1980 |

|

SU969743A1 |

СПОСОБ ОБРАБОТКИ ЖЕЛЕЗШХ РУД В ПЕЧАХ СО СТУПЕНЧАТО-ВЗВЕПЕННЫМ СЛОЕМ, включающий подачу дисперсной руды в систему последовательных газовоздушных потоков, сушку, подогрев, предварительное восстановление, довосстановление с подачей твердого топлива, улавливание железорудной топливосодержащей пыли, смешивание . с твердым топливом, последующий нагрев и вьдержку смеси перед подачейв камеру довосстановления и охлаждение готовой продукции, отличающийся тем, что, с целью повьпиения производительности установки и улучшения качества готовой продукции, нагрев и вьщержку смеси осуществляют сначала в псевдоожиженном а затем в наклонно стекающем слоях при 1020-1070 С в течение 0,3-1,2и 0,8-2,5 мин соответственно, при этом сл крупность и содержание летучих в твердом топливе поддерживают равными 0,2-4,0 мм и 12-27%.

H Zho

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тациенко П.А | |||

| Подготовка труднообогатимых железных руд, М., Недра, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 761570, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-08—Подача