(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь ступенчато-взвешенного слоя | 1990 |

|

SU1723429A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Печь со ступенчато-взвешенным слоем | 1981 |

|

SU1036750A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| ПЕЧЬ ДЛЯ СЛОЕВОГО СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147711C1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Транспортирующая топка-фурма печи ступенчато-взвешенного слоя | 1988 |

|

SU1548212A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| Печь для термообработки сыпучих материалов | 1989 |

|

SU1740424A1 |

Изобретение относится к подготовке сырья в черной металлургии. Цель - снижение топливоэнергетических затрат. Печь ступенчато-взвешенного слоя состоит из камеры с наклонными боковыми стенками, ступенчатого пода с соплами подачи транспортирующих потоков воздуха и топливо- воздушной смеси, в которой сопла подачи топливовоздушной смеси выполнены диаметром 0,031-0,034 расстояния между ступенями пода при угле наклона стенок к горизонту 87°. При понижении угла наклона стенок с 87° в диапазоне 71-87° на каждый градус диаметр сопел уменьшают с 0,031 на 0,0004-0,0006 расстояния между ступенями пода. 2 ил.

Изобретение относится к производству железорудного сырья в черной металлургии, а именно к магнетизирующему обжигу труднообогатимых руд.

Целью изобретения является понижение топливоэнергетических затрат на процесс.

Поставленная цель достигается при использовании печи ступенчато-взвешенного слоя, состоящей из камеры с наклонными боковыми стенками, имеющей в поперечном сечении форму равносторонней трапеции, ступенчатого пода с соплами для подачи топливовоздушной смеси, в которой предусмотрено при угле наклона боковых стенок к горизонту 87° сопел диаметром 0,031-0,034 расстояния между ступенями пода, а при уменьшении угла наклона боковых стенок камеры с 87 до 71° на каждый градус диаметр, сопел уменьшают с 0,031. на 0,0004-0.0006 расстояния между ступенями пода.

Термическая обработка зернистых материалов в печах ступенчато-взвешенного слоя с вертикальными стенками происходит .при растянутом по высоте факеле сжигания подаваемой через транспортирующие фурмы топливовоздушной.смеси. В этих условиях развитая тепловоспринимзющая поверхность слоя даже при относительно невысокой температуре горящего факела и ограниченной высоте взвешенного слоя обеспечивает требуемую степень разогрева рудных частиц и зажигания угольных частиц во всем объеме слоя. Стойкость огнеупорных вертикальных стенок печи в условиях постоянного истирающего воздействия на них потока материальных частиц невысока, что ограничивает производительность агрегата. Кроме того, в печи прямоугольного се- чения осложнена транспортировка материала вследствие наличия значительных, достигающих 18-20% застойных участков слоя. В верхней части печи

ГО

nWk

о ю

СП

располагается обратный поток отходящих газов, обладающий повышенной запыленностью вследствие одинакового проходного сечения всех элементов печи по ее высоте. Эти недостатки возможно преодолеть при изготовлении боковых (продольных) стенок печи наклонными, В то же время наклон стенок способствует приближению участка зажигания газообразного топлива к своду печи и сокращению протяженности факела. В этих условиях с целью интенсификации процесса становится необходимым совмещение по высоте месторасположения горящего факела и участка перемещения основной массы шихты. В предлагаемом решении экспериментально отработана конструкция печи ступенчато-взвешенного слоя с наклонными боковыми стенками, обеспечивающая сосредоточение основной массы перемещаемого материала непосредственно в горячем факеле при различных углах наклона боковых стенок печи. Конструкция печи характеризуется при этом следующим.

Относительно большие углы наклона боковых стенок печи - свыше 87° к горизонту - приближают показатели ее работы к показателям работы печи с вертикальными стенками и поэтому не требуют изменения диаметра и расположения сопел транспортирующих струй. Более того, повышение угла наклона боковых стенок на величину свыше 87° обуславливает понижение производительности агрегата. Однако, при угле наклона боковых стенок печи к горизонту 87° и ниже и сохранении диаметра транспортирующих струй неизменными понижается интенсивность термообработки слоя, т.е. производительность агрегата. Для сохранения последней на прежнем уровне становится необходимым изменение диаметра сопел фурм при изменении угла наклона боковых стенок печи. При угле наклона боковых стенок печи, равном 87° к горизонту, сопла транспортирующих фурм должны быть изготовлены с диаметром 0,031-0,034 расстояния между ступеньками пода печи (по осям фурм). Расстояние между ступеньками пода принято, как определяющее передачу основного потока шихты со ступени на ступень. При меньшем диаметре сопел (менее 0,031 расстояния между ступеньками пода) интенсивность термообработки уже . не повышается, производительность печи падает, а топли- воэнергетические затраты на передел соответственно растут. При большем диаметре сопел фурм (более 0,034 расстояния между ступеньками пода) из-за снижения их транспортирующей возможности понижается удельная производительность агрегата.

Понижение угла наклона боковых стенок с 87 до 71° к горизонту на каждый градус

сопровождают уменьшением диаметра сопел фурм с 0,031 на 0,0004-0,0006 расстояния между ступеньками фурм. При уменьшении диаметра сопел на меньшую величину (менее 0,0004 расстояния между

ступеньками пода на каждый градус снижения угла наклона стенок к горизонту) из-за низкого расположения основной массы обрабатываемого материала производительность печи понижается. При уменьшении

диаметра сопел на большую величину (более 0,0006 расстояния между ступеньками пода на каждый градус снижения угла наклона стенок) интенсивность процесса термообработки материала уже не

повышается, производительность печи уменьшается, а расход топлива на передел возрастает.

Угол наклона боковых стенок печи следует понижать только до величины 71° к

горизонту. При дальнейшем понижении угла наклона стенок (на величину, меньшую 71°) из-за неоправданно низкого расположения потока транспортируемого материала происходит понижение интенсивности

процесса его термообработки и производительность печи уменьшается.

Сущность изобретения заключается в корректировке величины диаметра сог1ел транспортирующих фурм по величине угла

наклона боковых стенок печи.

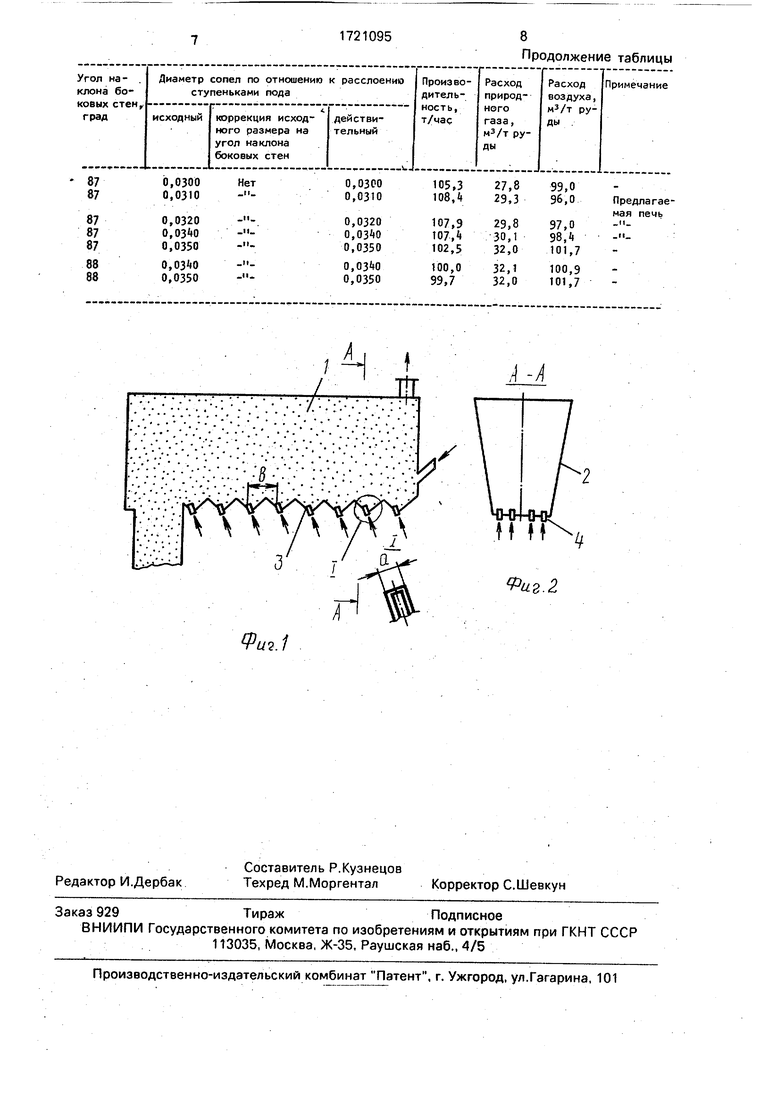

На фиг.1 изображена принципиальная схема устройства печи ступенчато-взвешенного слоя, продольный разрез, и узел I; на фиг.2 - разрез А-А на фиг.1.

Печь состоит из камеры 1 с наклонными стенками 2, подом 3 и расположенными на нем транспортирующими фурмами 4 с соплами 5.

Печь работает следующим образом.

Рудоугольную зернистую смесь загружают в камеру 1 и передают последовательно со ступени на ступень во взвешенном состоянии скоростными транспортирующими струями. Эти струи формируют в фурмах

4 из потоков газообразного топлива и воздуха и через сопла 5 вдувают в камеру 1 .По мере продвижения по камере рудоугольную смесь последовательно подвергают сушке, подогреву и частичному восстановлению.

После этого шихту перегружают в камеру с неплотным слоем и подвергают завершающему восстановлению.

Пример. Повышение стойкости боковых стенок печи обеспечивают изготовлением их наклонными под углом 80° к горизонту. Диаметр а сопел фурм изготавливают равным

а 0.031 - 0,0005 (87 - 80) 3.7 - 0,101 м, где 0,0005 - сокращение диаметра сопел фурм, начиная с 0,031, на каждый градус понижения угла наклона (начиная с 87°) боковых стенок печи, доли расстояния между ступеньками пода b печи;

3,7 - расстояние между ступеньками пода печи СВС-1.0, м.

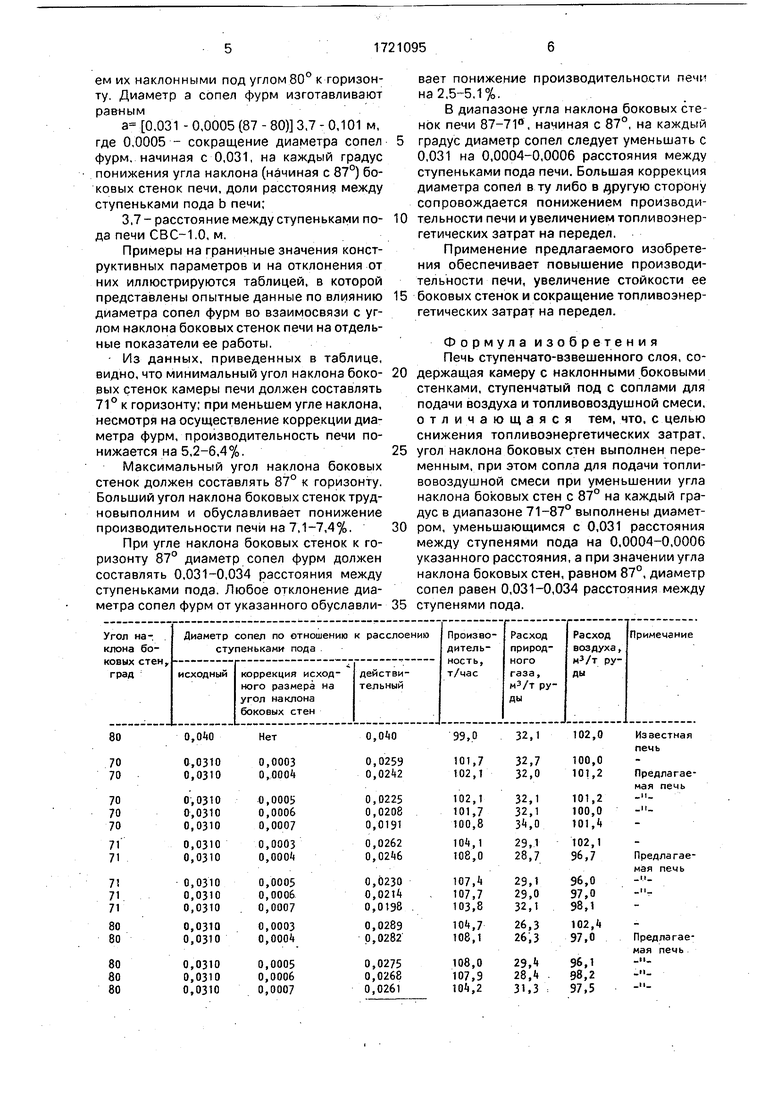

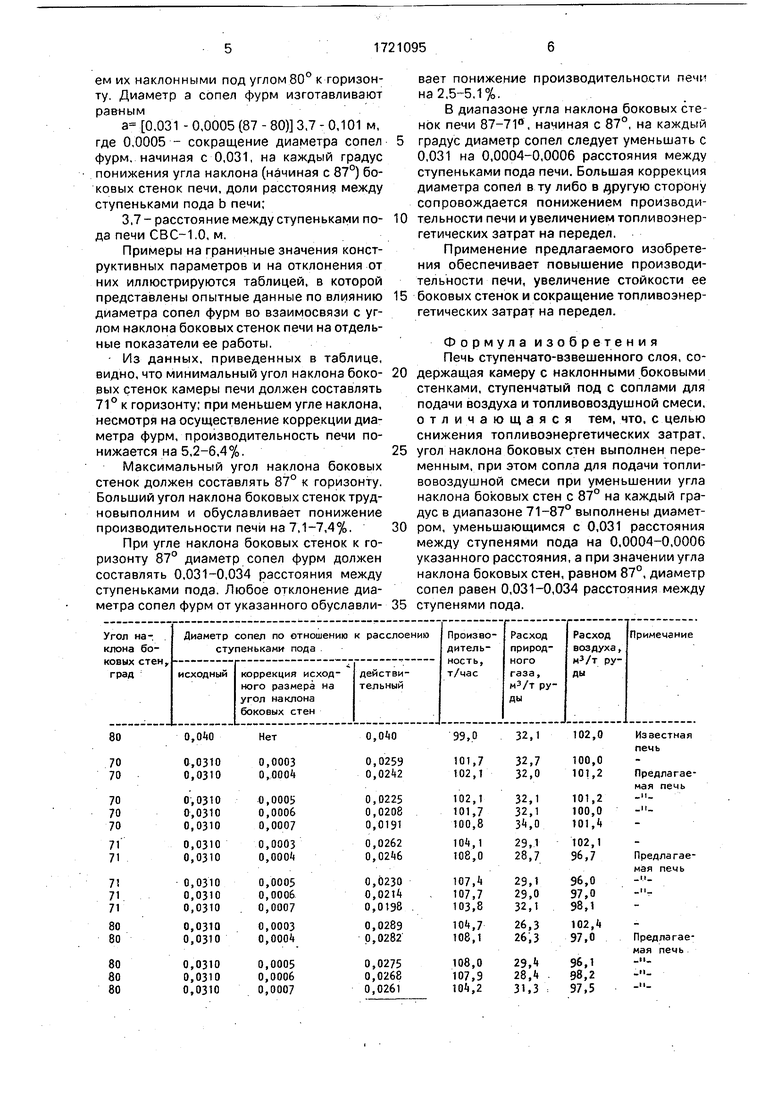

Примеры на граничные значения конструктивных параметров и на отклонения от них иллюстрируются таблицей, в которой представлены опытные данные по влиянию диаметра сопел фурм во взаимосвязи с углом наклона боковых стенок печи на отдельные показатели ее работы.

Из данных, приведенных в таблице, видно, что минимальный угол наклона боковых стенок камеры печи должен составлять 71° к горизонту; при меньшем угле наклона, несмотря на осуществление коррекции диаметра фурм, производительность печи понижается на 5,2-6,4%.

Максимальный угол наклона боковых стенок должен составлять 87° к горизонту. Больший угол наклона боковых стенок трудновыполним и обуславливает понижение производительности печи на 7,1-7,4%,

При угле наклона боковых стенок к горизонту 87° диаметр сопел фурм должен составлять 0,031-0,034 расстояния между ступеньками пода. Любое отклонение диаметра сопел фурм от указанного обуславли

0,

Нет

0

5

вает понижение производительности печи на 2,5-5,1%.

В диапазоне угла наклона боковых стенок печи 87-71°, начиная с 87°, на каждый градус диаметр сопел следует уменьшать с 0,031 на 0,0004-0,0006 расстояния между ступеньками пода печи. Большая коррекция диаметра сопел в ту либо в другую сторону сопровождается понижением производительности печи и увеличением топливоэнер- гетических затрат на передел,

Применение предлагаемого изобретения обеспечивает повышение производительности печи, увеличение стойкости ее боковых стенок и сокращение топливоэнер- гетических затрат на передел.

Формула изобретения

Печь ступенчато-взвешенного слоя, содержащая камеру с наклонными боковыми стенками, ступенчатый под с соплами для подачи воздуха и топливовоздушной смеси, отличающаяся тем, что, с целью снижения топливоэнергетических затрат,

угол наклона боковых стен выполнен переменным, при этом сопла для подачи топливовоздушной смеси при уменьшении угла наклона боковых стен с 87° на каждый градус в диапазоне 71-87° выполнены диаметром, уменьшающимся с 0,031 расстояния между ступенями пода на 0,0004-0,0006 указанного расстояния, а при значении угла наклона боковых стен, равном 87°, диаметр сопел равен 0,031-0,034 расстояния между

ступенями пода.

0,01)0

0,0259 0,0242

0,0225 0,0208 0,0191

0,0262 0,021)6

0,0230 0,0214 0,0198

0,0289 0,0282

0,0275 0,0268 0,0261

Фи.1

мая печь

А-Л

| Тациенко П.А | |||

| Обжиг руд и концентратов | |||

| - М.: Металлургия, 1984 | |||

| Авторское свидетельство СССР № 1592694, кл: С 21 В 13/00, 26.08.88. |

Авторы

Даты

1992-03-23—Публикация

1990-02-28—Подача