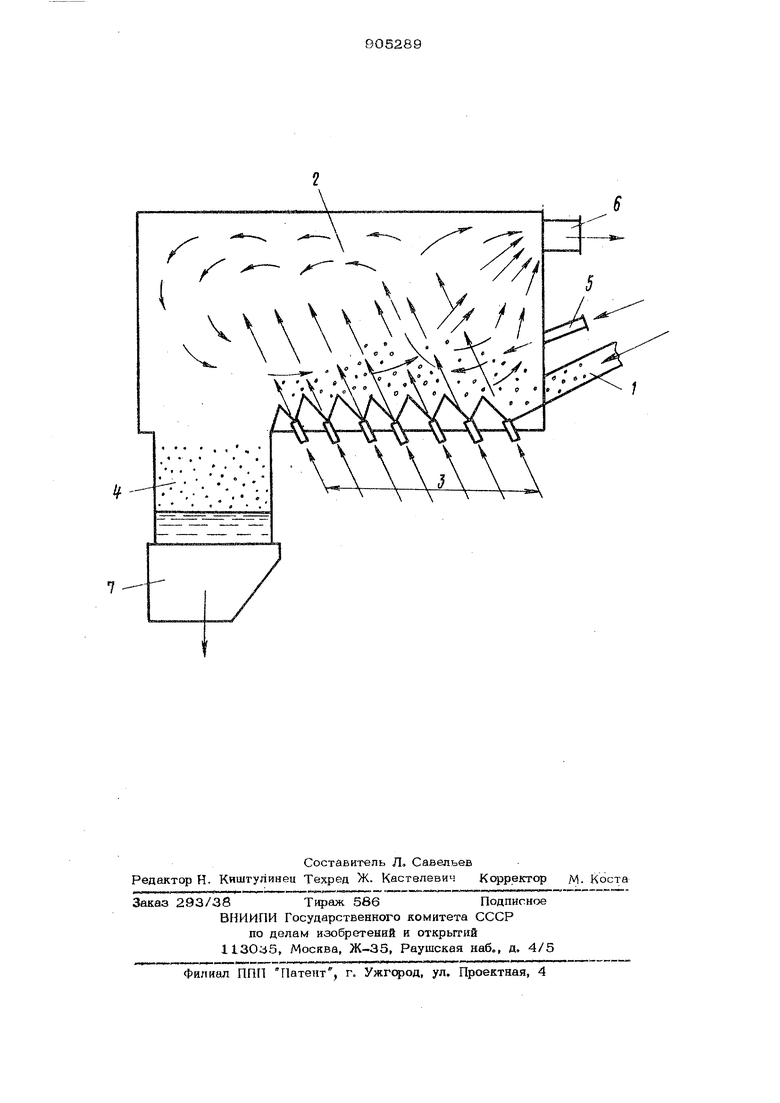

(54) СПСХЗОБ ТЕРМООБРАБОТКИ ПОДИДИСПЕРСНЫХ Изобретение относится к подготовке металлургического сырья в черной метал, лургии. Известны способы термообработки полидисперсных кусковых материалов в печи со взвешенным (кипящим) слоем, вклю чающие сушку, подогрев, высокотемпературную обработку и охлаждение готовой продукции.tl3 Недостатками способов являются повы щенный вынос железосодержащей пыли с отходящими газами, что обуславливает значительные потери металла в процессе передела, повышение опасности эагрязие- ння воздушного бассейна выносимой пыль и невозможность термообработки мелких 4ракций полидисперсного материала. Наиболее близким по технической сущ ности и достигаемому результату к. предлагаемому является способ термообработ- ни полидисперсных кусковых материалов в печи со ступенчато-взвешенным слоем, включающий сушку, подогрев, высокотемпературную обработку и охлаждение. По КУСКОВЫХ МАТЕРИАЛОВ этому способу железосодержащую пыль улавливают непосредственно в печи путем установки в ней отбойного листа 2. Однако способ характеризуется недостаточно эффективным удалением пыли в районе отбойного листа; здесь возможно удаление крупных 4ракций материала, большая ж:е часть остгшьной пыли из потоков газа не выделяется; в результате потери металла при переделе остаются значительными; невозможность возврата обратно в процесс мелких фракций (менее 0,1-0.2 мм) материала; существенное уменьшение производительности агрегата вследствие значительного пылеуноса из него; ухудшение качестве готовой Щ)оду1щии из-за гфеобладающего содержания в ней крупных ({ закций, содержащих повышенное количество пустой породы. Цель изобретения - снижение количест-. ва уносимой пыли и увеличение произвол дительности процесса. Поставленная цель достигается тем что п способе термообрабочкк попкдиспер сных кусковых материалов в печи со ступенчато-взвешенным слоем, включаю щий сушку, подогрев, высокотемпературную,-обработку и охлаждение, над потоком загружаемой в печь шихты подают газовоз душЕ1ую смесь в количестве 60-80 нм/№с в виде отдельных струй, направление которых параллельно направленшо движения материала. Загружаемая в агрегат шихта поступает в печь со ступенчато-взвешенным слоем, в которой из нее удаляется влага, осуществляется разогрев до 90U и происходит ее частичное восстаноапение (до 20-30%). Огтуда шихта подается в камеру довосстановления. Пр этом шихта в печи передается со ступен на ступень во взвешенном состоянии по направлению к камере довосстановления под воздействием высокоскоростных, подаваемых через формы, газовоздушных потоков. Высокоскоростные потоки после затухания скорости перемещаются под сводом печи в сторону камеры довосстановленяя, опускаются вниз и двигаются потоком высотой 1,5-2,0 м от уровня фурм в сторону газоотводящего патрубка В районе 1-го ряда фурм газовый поток поднимается вверх через псевдоожиженны слой шихты и отводится из печи. При этом в отходящий газ попадают мелкие фракции шихты и уносятся из печи. В ре зультате имеет место значительный выно из печи мелких фракций материала с отходящими газами. Согласно предлагаемому способу для снижения количества пьши, уносимой с отходящими газами, над потоком загружаемой в печь влажной шихты подают газовоздушную смесь с большой скорость в виде отдельных ресширяющихся струй. Эти газовоздушные потоки пронизывают восходящий поток отходящих газов, отнимают у него мелкие частицы и возвраща ют их обратно в процесс. Отсутствие такой системы приводит к безвозвратным потерям железосодержащей пыли, а следовательно, к потере меташла в процессе передела, что недопустимо. Скорость газовоздушных потоков, подаваемых над потоком загружаемой в печь влажной шихты, устанавливают равной 6О-8О Подача этих струй в цругом месте нецелесообразна, так как они не пересекаются Ъ восходящим потоком отходящих газов и не отнимают у него частицы шихты. Скорость газовоздущных струй должна быть не меньша 60 , так как в противном случае существенно уменьшается эффективность отбора частиц шихты из потока отходящих газов. Скорость газовоздущных струй более 80 нецелесообразна, так как не улучшая процесса возврата пыли в печь, приводит к увеличению энергетических затрат. Направление движения струй должно быть параллельно направлению движения загружаемого в печь материала. В противном случае при опускании соппа вспомогатепьных фурм вниз будет происходить засыпание материалом .1-го ряда основ- ных фурм, а при Подъеме contia вспомогательных фурм вверх понижается эффек тивность возврата отходящей пыли в процессе. Способ термообработки заключается в создании аэродинамической завесы, на пути уносимой из агрегата пьши, в результате чего больщая часть пыли возвращается обратно в процесс. На чертеже представлена принципиальная схема устройства и схема газовых и материальных потоков печи со ступенчато-взвещенным слоем. Способ осуществляют следующим образом. Кусковой материал через загрузочное устройство 1 подают в печь 2. Под действием направленных газовоздушных потоков, подаваемых через основные фурмы 3, расположенных между соседними ступенями и имеющими скорость, превышающих скорость витания отдельно взятого куска, материал передают во взвещенном состоянии со ступени на ступень по направлению к камере довосстановления. При этом газовоздущную смесь сжигают в рабочем объеме печи 2. Материал по мере передвижения по печи подвергают сушке, нагреву до 950С и частичному восстановлению на 25%. Далее материал подают в камеру довосстановления 4, где и происходит окончательное завершение процесса в нефильтруемом слое в условиях отсутствия принудительной пода«чи газа-восстановителя. Твердый восстановитель щихты обеспечивает создание в печи восстановительной атмосферы, и следовательно, частичное восстановление железной руды. Непрореагировавший уголь вместе с рудой попадает в камеру довосстановления и обеспечивает завершение в нем восстановительных процессов. Газовый поток в печи со спутенчатоазвешенным слоем выполняет транспсртирующие функции, осуществляет развитие тепло- и массообменных процессов. Высокоростные газовоздушные потоки, подаваемые фурмами 3, после затухания скорости перемещаются под сводом печи в сторону камеры довосстановления, опус каются вниз и двигаются потоком высотой 2,О м от уровня фурм в сторону газоотводящего патрубка. В районе 1-го ряда фурм газовый поток поднимается вверх через псевдоожиженный слой шихты а отводится из печи. Через вспомогательные фурмы 5 подают поток воздух со скоростью 7о нм /м -с, который пронизывает восходящий поток отходящих газов, отнимает у него мелкие частицы материала и возвращает их обратно в 1роцесс. В значительной мере, очищенны от пыли, отработанный газ отводится из печи через патрубок 6. Скорость газовоздущных струй изменяют посредством системы регулировочных вентилей и контролируют по стационарным расходомерам воздуха. Восстановленная щихта из камеры довосстановления 4 разгружается устройством 7 и поступает на тракт готовой продукции. 9 896 Применение предлагаемого способа обеспечивает уволичение производительностн агрегата на 7-12% за счет возврата то кодисперсных фракций материала обратно в гфоцесс и существенное улучшение качества готовой продукции. формула изобретения Способ термообработки полидисперсных кусковых материалов, включающий сущку, подогрев, высокотемпературную обработку в печи со ступенчато-взвешенным, слоем и охлаждение, отличающийся тем, что, с целью снижения количества уносимой пыли и увеличения производ1ггельности 1фоцесса, над потоком загружаемой в печь щихты подают газовоздущную смесь в количестве 60-80 в виде отдельных струй, нагцзавление которых параллельно направлению движения материала. Источники информации, гфинятыё во внимание пря экспертизе 1.Забродский С. С. Гидродинамика и теплообмен в псевдоожиженном слое. М., Госэнергоиздат, 1963. 2.Авторское свидетельство СССР № 559957, кл. С 21 В 13/1U, 04.О8.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Агрегат для восстановления полилисперсных кусковых материалов | 1980 |

|

SU969743A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Печь со ступенчато-взвешенным слоем | 1981 |

|

SU1036750A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

Авторы

Даты

1982-02-15—Публикация

1980-02-19—Подача