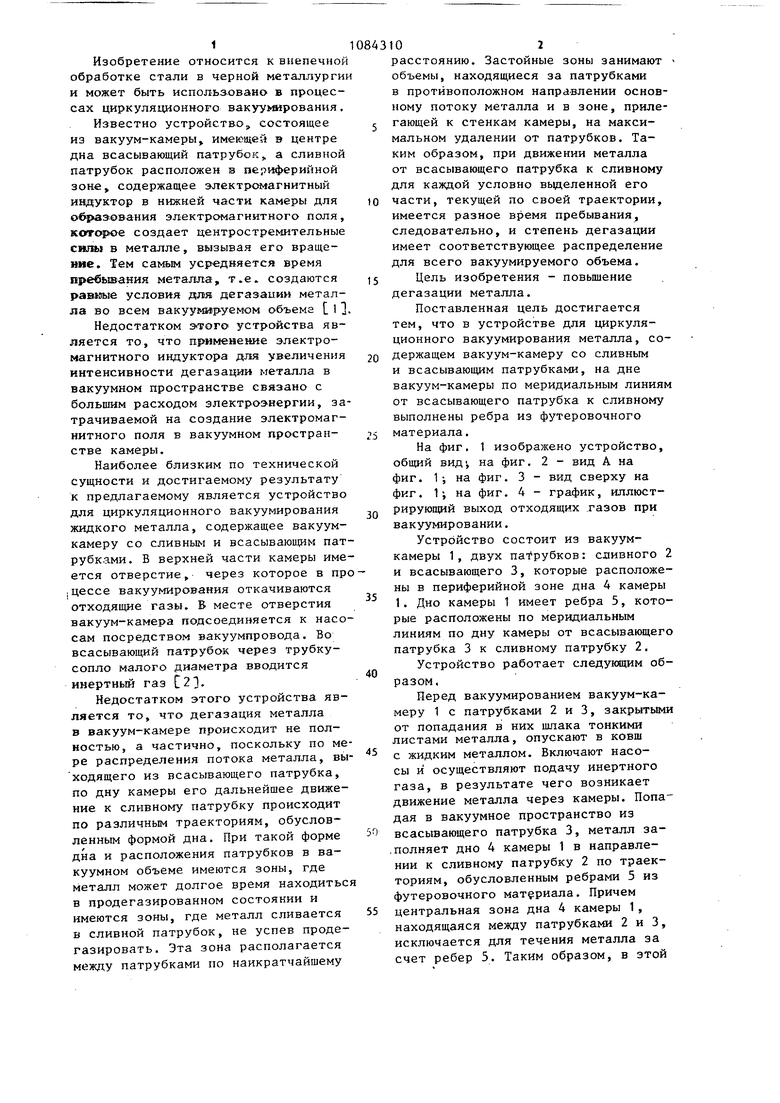

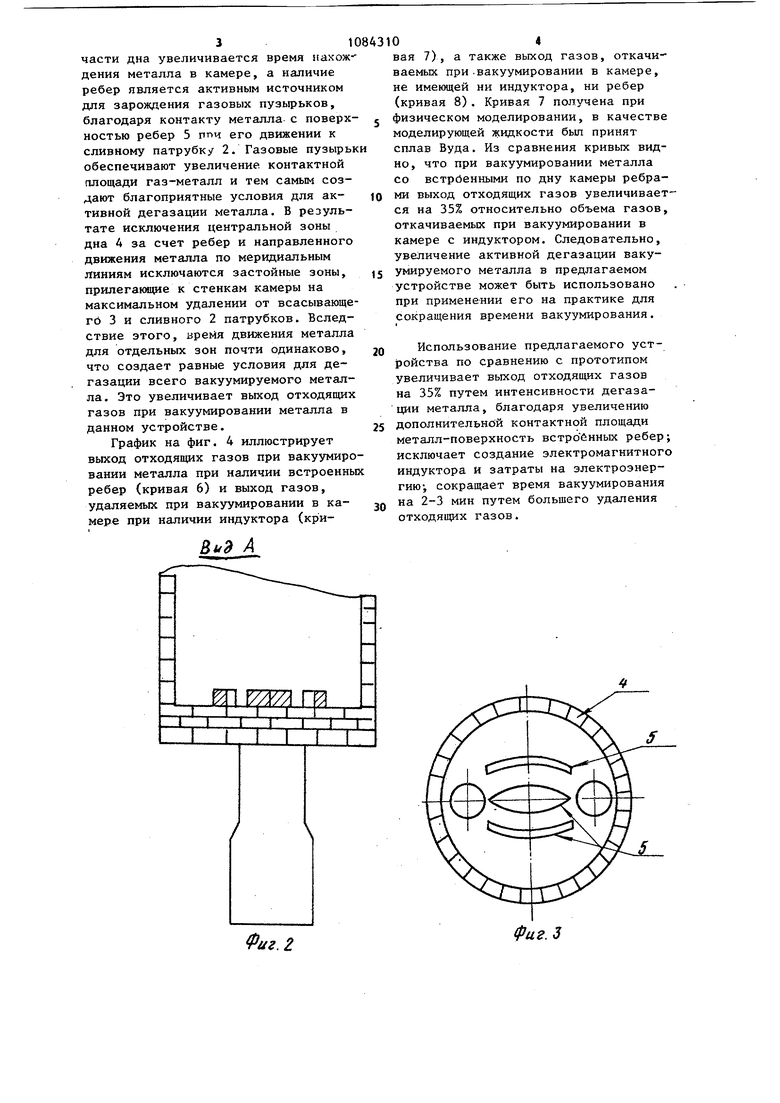

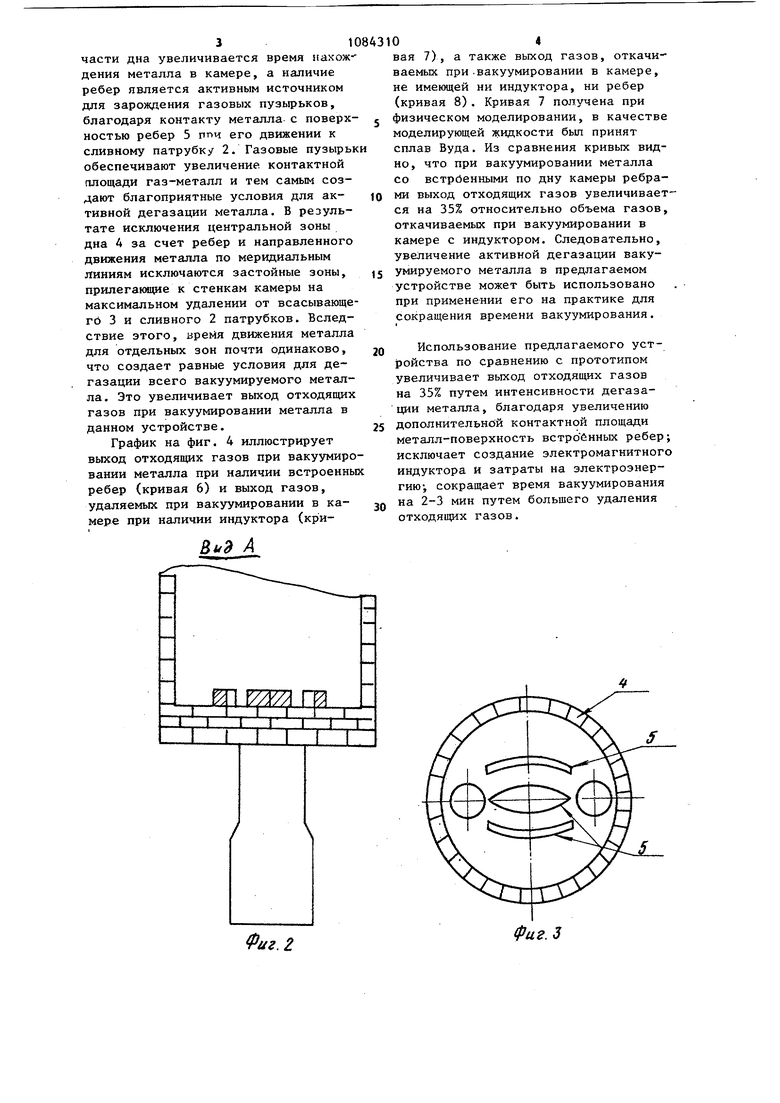

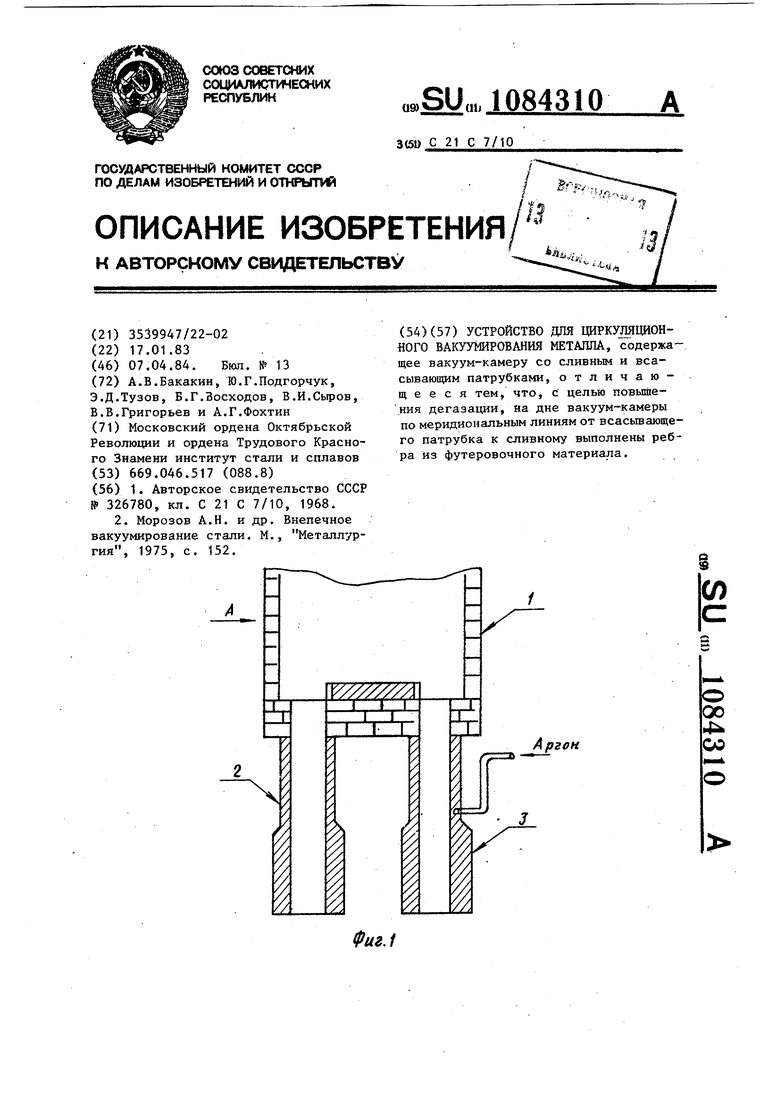

Изобретение относится к внепечно обработке стали в черной металлурги и может быть использовано в процессах циркулядаонного вакуу шрования Известно устройствоу состоящее из вакуум-камеры, имеющей s центре дна всасывающий патрубок,, а сливной патрубок расположен в периферийной зоне, содержащее электрся агнитный ивдуктор в нижней части камеры для образования эл;ектромагнитного поля которое создает центростремительные силы в металле, вызывая его вращение. Тем самым усредняется время пребьюания металла, т.е. создаются равмые условия для дегазации металла во всем вакуумир уемом объеме 1 Недостатком этого устройства является то, что применение электромагнитного индуктора для увеличения интенсивности дегазации металла в вакуумном пространстве связано с большим расходом электроэнергии, за трачиваемой на создание электромагнитного поля в вакуумном пространстве камеры. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для циркуляционного вакуумирования жидкого металла, содержащее вакуумкамеру со сливным и всасывающим пат рубками. В верхней части камеры име ется отверстие, через которое в пр .цессе вакуумирования откачиваются отходящие газы. Б месте отверстия вакуум-камера подсоединяется к насо сам посредством вакуумпровода. Во всасывающий патрубок через трубкусопло малого диаметра вводится инертный газ С 2}. Недостатком этого устройства является то, что дегазация металла в вакуум-камере происходит не полностью, а частично, поскольку по ме ре распределения потока металла, вы ходящего из всасывающего патрубка, по дну камеры его дальнейшее движение к сливному патрубку происходит по различным траекториям, обусловленным формой дна. При такой форме дна и расположения патрубков в вакуумном объеме имеются зоны, где металл может долгое время находитьс в продегазированном состоянии и имеются зоны, где металл сливается в сливной патрубок, не успев продегазировать. Эта зона располагается между патрубками по наикратчайшему расстоянию. Застойные зоны занимают объемы, находящиеся за патрубками в противоположном направлении основному потоку металла и в зоне, прилегающей к стенкам камеры, на максимальном удалении от патрубков. Таким образом, при движении металла от всасывающего патрубка к сливному для каждой условно выделенной его части, текущей по своей траектории, имеется разное время пребывания, следовательно, и степень дегазации имеет соответствующее распределение для всего вакуумируемого объема. Цель изобретения - повышение дегазации металла. Поставленная цель достигается тем, что в устройстве для циркуляционного вакуумирования металла, содержащем вакуум-камеру со сливным и всасывающим патрубками, на дне вакуум-камеры по меридиальным линиям от всасывающего патрубка к сливному выполнены ребра из футеровочного материала. На фиг. 1 изображено устройство, общий ВИД, на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид сверху на фиг. 1; на фиг. 4 - график, иллюстрирующий выход отходящих газов при вакуумировании. Устройство состоит из вакуумкамеры 1, двух патрубков: сливного 2 и всасывающего 3, которые расположены в периферийной зоне дна 4 камеры 1. Дно камеры 1 имеет ребра 5, которые расположены по меридиальным линиям по дну камеры от всасывающего патрубка 3 к сливному патрубку 2. Устройство работает следукяцим образом, Перед вакуумированием вакуум-камеру 1 с патрубками 2 и 3, закрытыми от попадания в них шлака тонкими листами металла, опускают в ковш с жидким металлом. Включают насосы и осуществляют подачу инертного газа, в результате чего возникает движение металла через камеры. Попадая в вакуумное пространство из всасывающего патрубка 3, металл заполняет дно 4 камеры 1 в направлении к сливному патрубку 2 по траекториям, обусловленным ребрами 5 из футеровочного материала. Причем центральная зона дна 4 камеры 1, находящаяся между патрубками 2 и 3, исключается для течения металла за счет ребер 5. Таким образом, в этой части дна увеличивается время иахож дения металла в камере, а наличие ребер является активным источником для зарождения газовых пузырьков, благодаря контакту металла с поверхностью ребер 5 ппч его движении к сливному патрубку 2. Газовые пузырь обеспечивают увеличение контактной площади газ-металл и тем самым создают благоприятные условия для активной дегазации металла. В результате исключения центральной зоны дна А за счет ребер и направленного движения металла по меридиальным линиям исключаются застойные зоны, прилегающие к стенкам камеры на максимальном удалении от всасывающе го 3 и сливного 2 патрубков. Вследствие этого, время движения металла для отдельных зон почти одинаково, что создает равные условия для дегазации всего вакуумируемого металла. Это увеличивает выход отходящих газов при вакуумировании металла в данном устройстве. График на фиг. 4 иллюстрирует выход отходящих газов при вакуумир вании металла при наличии встроенн ребер (кривая 6) и выход газов, удаляемых при вакуумировании в камере при наличии индуктора (криBti1 ая 7), а также выход газов, откачиваемых при .вакуумировании в камере, не имеющей ни индуктора, ни ребер (кривая 8). Кривая 7 получена при физическом моделировании, в качестве моделирующей жидкости был принят сплав Вуда. Из сравнения кривых видно, что при вакуумировании металла со встрйенными по дну камеры ребрами выход отходящих газов увеличивается на 35% относительно объема газов, откачиваемых при вакуумировании в камере с индуктором. Следовательно, увеличение активной дегазации вакуумируемого металла в предлагаемом устройстве может быть использовано при применении его на практике для сокращения времени вакуумирования. Использование предлагаемого устройства по сравнению с прототипом увеличивает выход отходящих газов на 35% путем интенсивности дегазации металла, благодаря увеличению дополнительней контактной площади металл-поверхность встройнных ребер; исключает создание электромагнитного индуктора и затраты на электроэнергию-, сокращает время вакуумирования на 2-3 мин путем большего удаления отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для циркуляционного вакуумирования стали | 1982 |

|

SU1070182A1 |

| Устройство для циркуляционного вакуумирования стали | 1983 |

|

SU1096285A1 |

| Способ циркуляционного вакуумирования металла | 1982 |

|

SU1092188A1 |

| Вакууматор | 1980 |

|

SU933733A1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| Всасывающий патрубок циркуляционной вакуум-камеры | 1983 |

|

SU1090729A1 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1986 |

|

SU1361183A1 |

| Устройство для измерения температуры жидкого металла при циркуляционном вакуумировании | 1984 |

|

SU1154342A1 |

УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА, содержащее вакуум-камеру со сливным и всасывающим патрубками, отличающееся тем, что, с целью повышения дегазации, на дне вакуум-камеры по меридиональным линиям от всасьшающего патрубка к сливному выполнены ребра из футеровочного материала. (Л С Фиг.

Л м га

t т г

I I

г/г.2

фи.3

P-ffii/MUHj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU326780A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Морозов А.Н | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М., Металлур1975, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| гия | |||

Авторы

Даты

1984-04-07—Публикация

1983-01-17—Подача