Изобретение относится к внепечной обработке металла, может быть использовано преимущественно в черной металлургии при вакуумировании стали циркуляционным способом и является усовершенствованием устройства по авт. св. № 1096285.

Целью изобретения является исключение выбросов металла во внутреннее пространство камеры и стабилизация режима циркуляции.

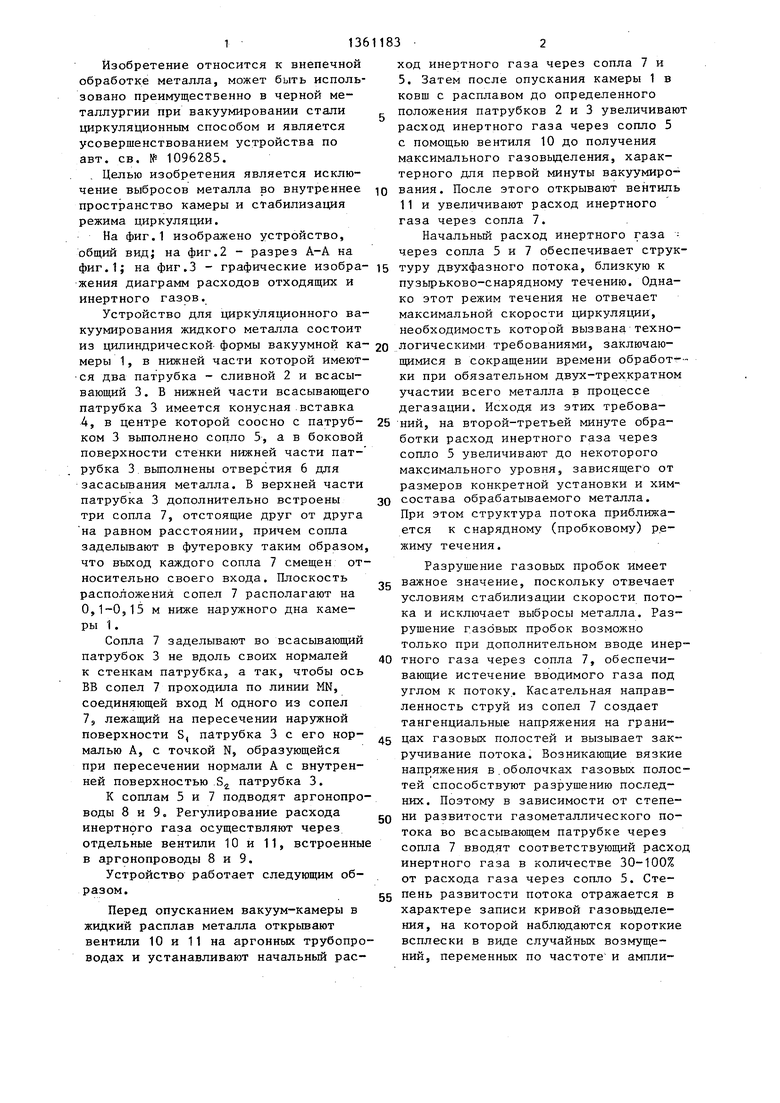

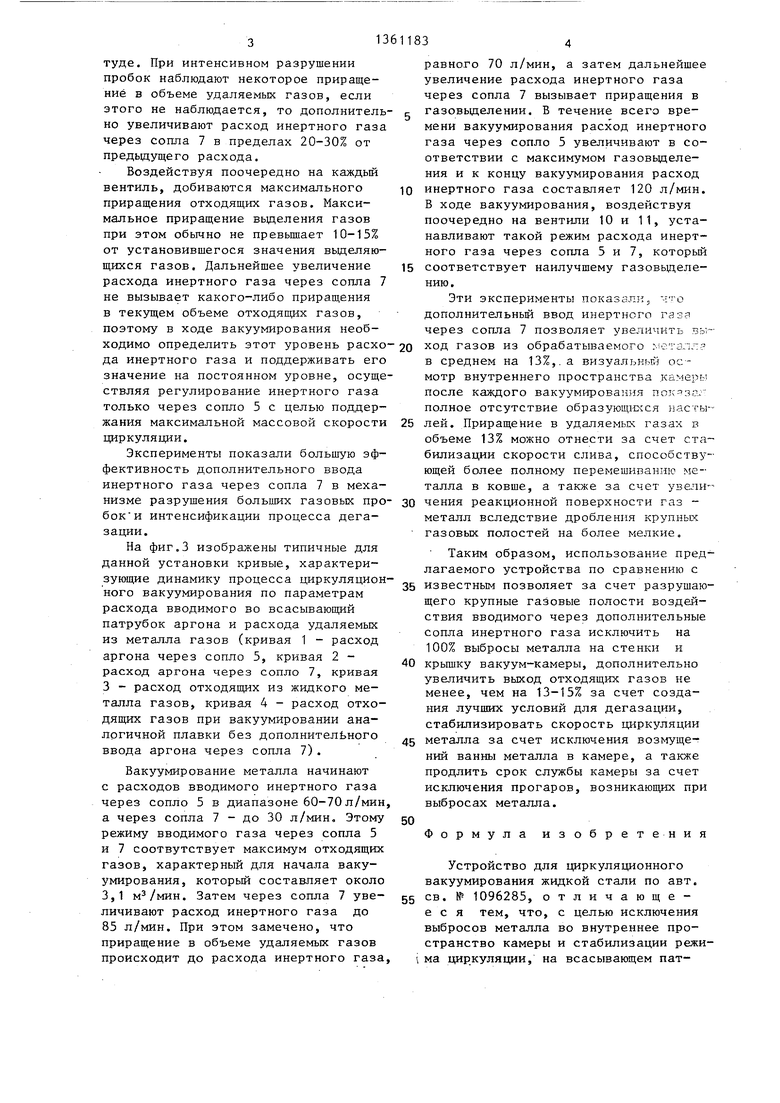

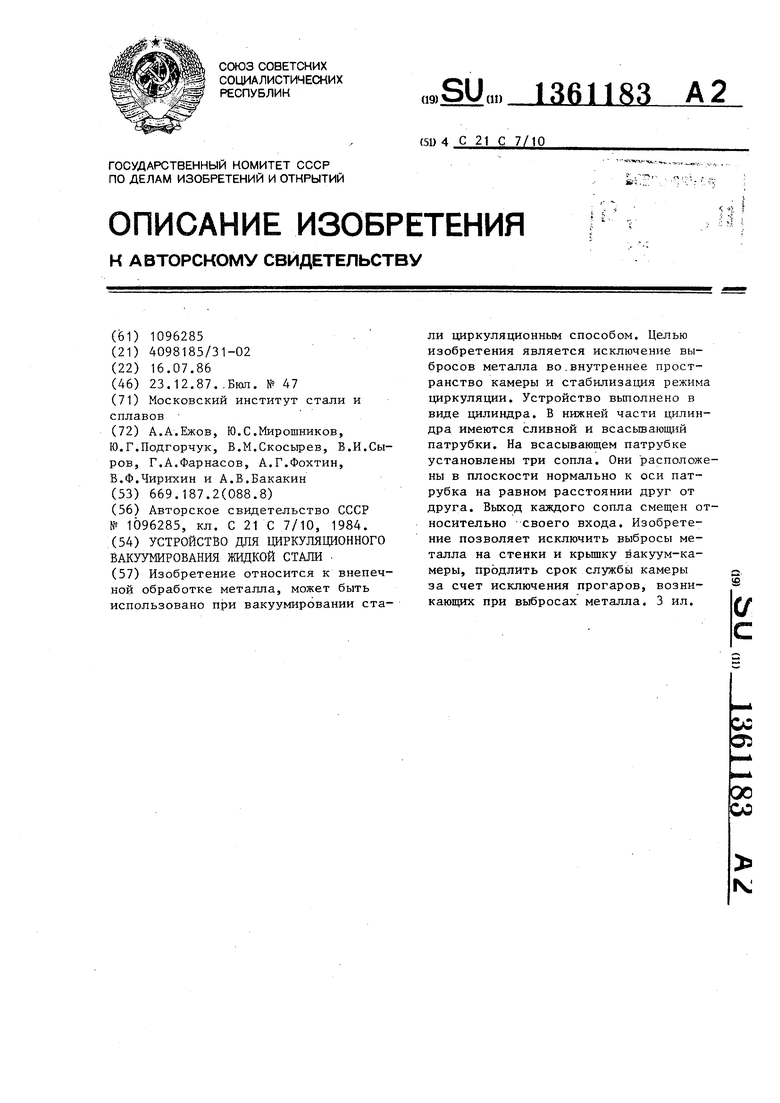

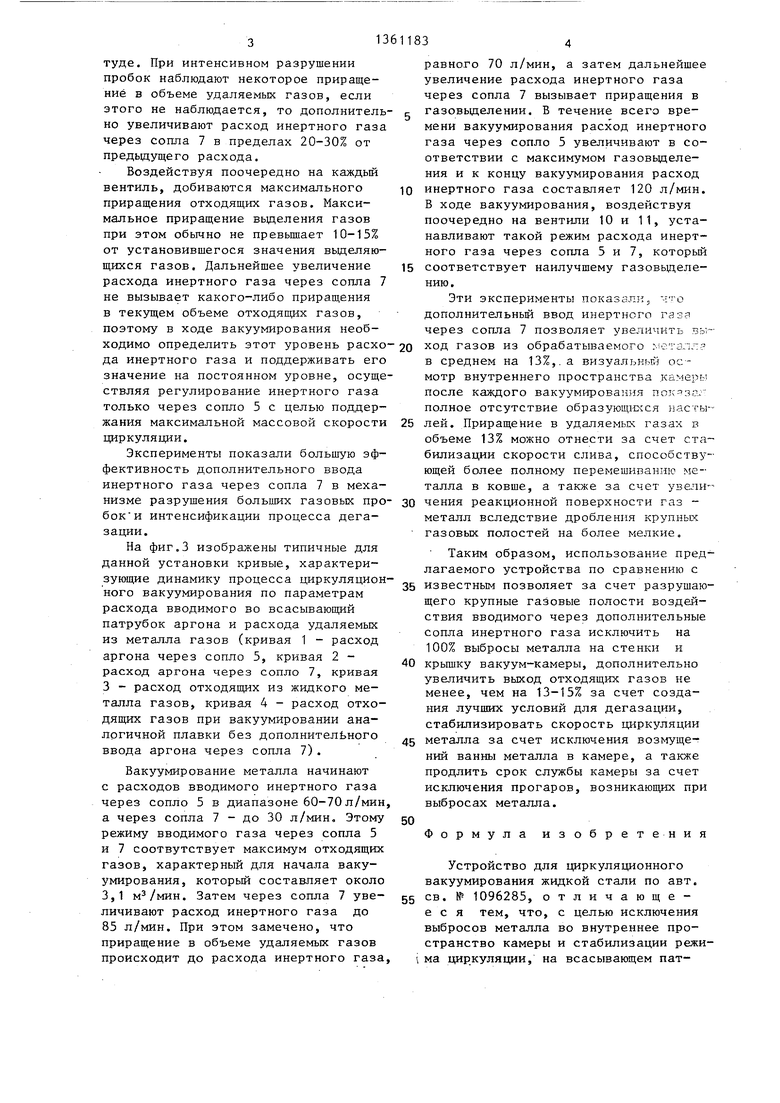

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - графические изобра- жения диаграмм расходов отходящих и инертного газов.

Устройство для циркуляционного ва- куумирования жидкого металла состоит

из цилиндрической- формы вакуумной ка- 20 логическими требованиями, заключаюмеры 1, в нижней части которой имеют ся два патрубка - сливной 2 и всасывающий 3. В нижней части всасывающег патрубка 3 имеется конусная вставка 4, в центре которой соосно с патрубком 3 вьшолнено сопло 5, а в боковой поверхности стенки нижней части патрубка 3 вьшолнены отверстия 6 для засасьгоания металла. В верхней части патрубка 3 дополнительно встроены три сопла 7, отстоящие друг от друга на равном расстоянии, причем сопла задельгоают в футеровку таким образом что выход каждого сопла 7 смещен относительно своего входа. Плоскость расположения сопел 7 располагают на 0,1-0,15 м ниже наружного дна камеры 1.

Сопла 7 заделывают во всасьшающий патрубок 3 не вдоль своих нормалей к стенкам патрубка, а так, чтобы ось ВВ сопел 7 проходила по линии MN, соединяющей вход М одного из сопел 7, лежащий на пересечении наружной поверхности S, патрубка 3 с его нормалью А, с точкой N, образующейся при пересечении нормали А с внутренней поверхностью S патрубка 3.

К соплам 5 и 7 подводят аргонопро воды 8 и 9« Регулирование расхода инертн9го газа осуществляют через отдельные вентили 10 и 11, встроенны в аргонопроводы 8 и 9.

Устройство работает следующим образом.

Перед опусканием вакуум-камеры в жидкий расплав металла открьшают вентили 10 и 11 на аргонных трубопроводах и устанавливают начальный рас-

ход инертного газа через сопла 7 и 5. Затем после опускания камеры 1 в ковш с расплавом до определенного положения патрубков 2 и 3 увеличиваю расход инертного газа через сопло 5 с помощью вентиля 10 до получения максимального газовыделения, характерного для первой минуты вакуумиро- вания. После этого открывают вентиль 11 и увеличивают расход инертного газа через сопла 7.

Начальньш расход инертного газа через сопла 5 и 7 обеспечивает структуру двухфазного потока, близкую к пузырьково-снарядному течению. Однако этот режим течения не отвечает максимальной скорости циркуляции, необходимость которой вызвана технощимися в сокращении времени обработ - ки при обязательном двух-трехкратном участии всего металла в процессе дегазации. Исходя из этих требоваНИИ, на второй-третьей минуте обработки расход инертного газа через сопло 5 увеличивают до некоторого максимального уровня, зависящего от размеров конкретной установки и химсостава обрабатываемого металла. При этом структура потока приближается к снарядному (пробковому) режиму течения.

Разрушение газовых пробок имеет

важное значение, поскольку отвечает условиям стабилизации скорости потока и исключает выбросы металла. Разрушение газовых пробок возможно только при дополнительном вводе инертного газа через сопла 7, обеспечивающие истечение вводимого газа под углом к потоку. Касательная направленность струй из сопел 7 создает тангенциальные напряжения на граниЦах газовых полостей и вызывает закручивание потока. Возникающие вязкие напряжения в.оболочках газовых полостей способствуют разрушению последних. Поэтому в зависимости от степени развитости газометаллического потока во всасывающем патрубке через сопла 7 вводят соответствующий расход инертного газа в количестве 30-100% от расхода газа через сопло 5. Степень развитости потока отражается в характере записи кривой газовьщеле- ния, на которой наблюдаются короткие всплески в виде случайных возмущений, переменных по частоте и амплитуде. При интенсивном разрушении пробок наблюдают некоторое приращение в объеме удаляемых газов, если этого не наблюдается, то дополнительно увеличивают расход инертного газа через сопла 7 в пределах 20-30% от предыдущего расхода.

Воздействуя поочередно на каждый вентиль, добиваются максимального приращения отходящих газов. Максимальное приращение вьщеления газов при этом обычно не превышает 10-15% от установившегося значения вьщеляю- щихся газов. Дальнейшее увеличение расхода инертного газа через сопла 7 не вызывает какого-либо приращения в текущем объеме отходящих газов, поэтому в ходе вакуумирования необходимо определить этот уровень расхода инертного газа и поддерживать его значение на постоянном уровне, осуществляя регулирование инертного газа только через сопло 5 с целью поддержания максимальной массовой скорости циркуляции.

Эксперименты показали большую эффективность дополнительного ввода инертного газа через сопла 7 в механизме разрушения больших газовых пробок и интенсификации процесса дегазации.

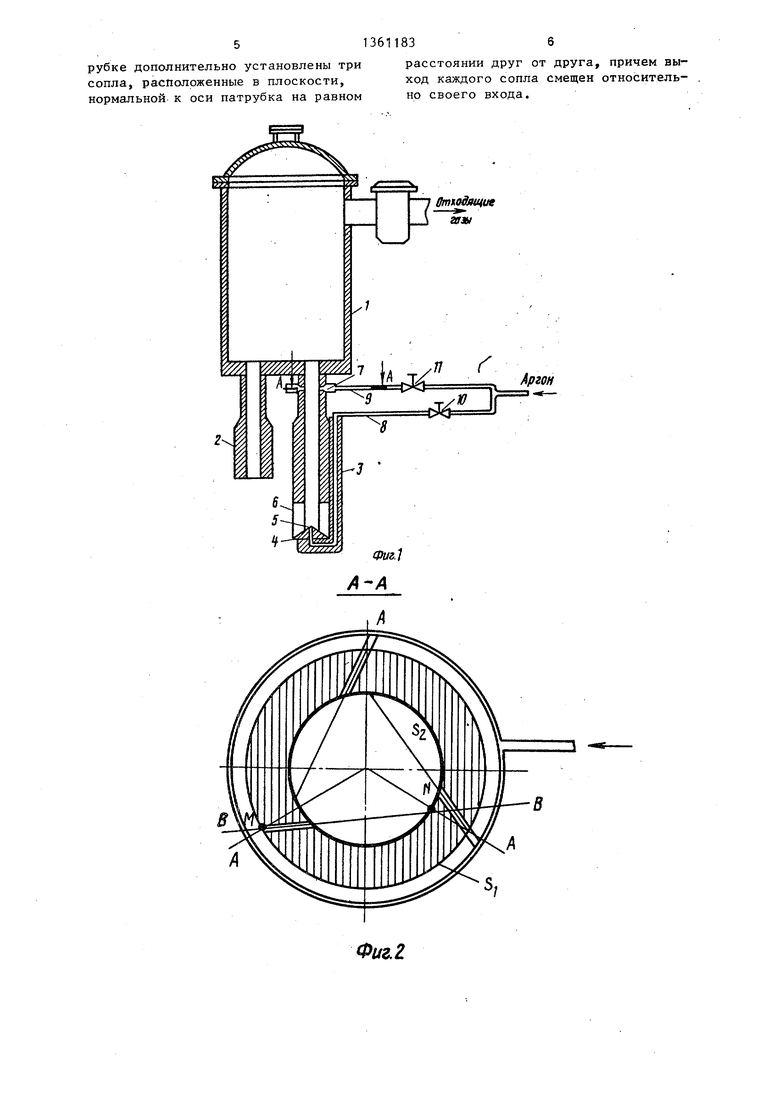

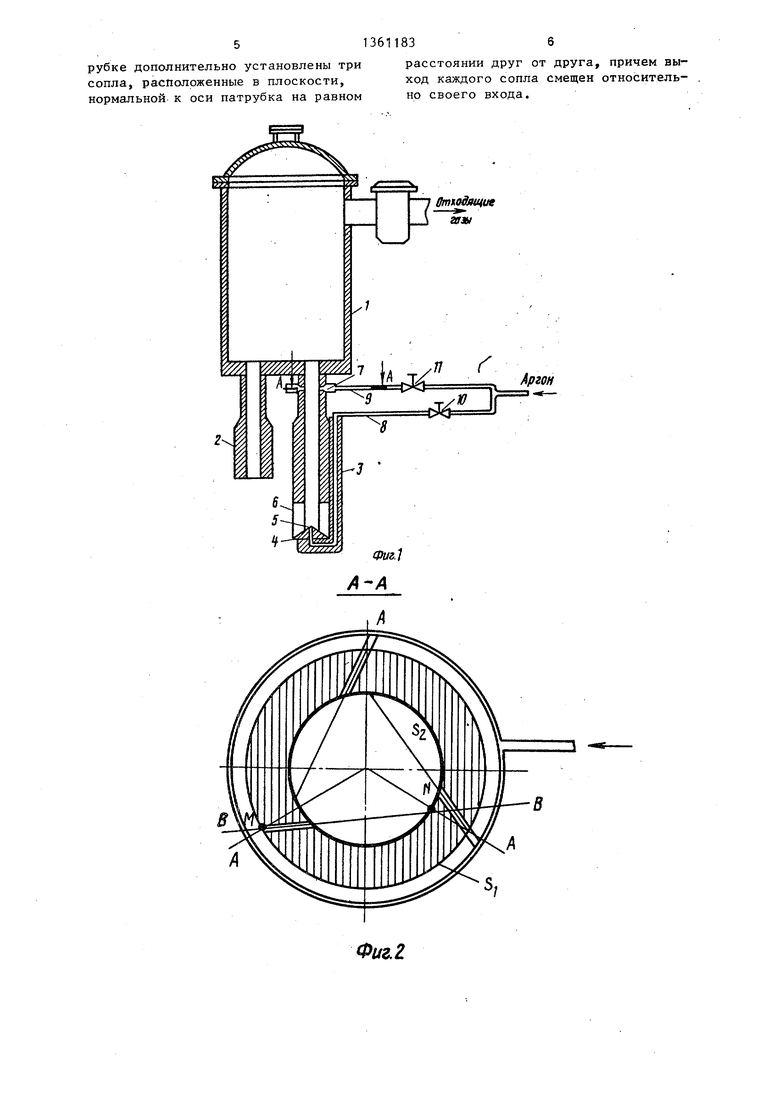

На фиг.З изображены типичные для данной установки кривые, характеризующие динамику процесса циркуляционного вакуумирования по параметрам расхода вводимого во всасывающий патрубок аргона и расхода удаляемых из металла газов (кривая 1 - расход аргона через сопло 5, кривая 2 - расход аргона через сопло 7, кривая 3 - расход отходящих из жидкого металла газов, кривая 4 - расход отходящих газов при вакуумировании аналогичной плавки без дополнительного ввода аргона через сопла 7).

Вакуумирование металла начинают с расходов вводимого инертного газа через сопло 5 в диапазоне 60-70 л/мин а через сопла 7 - до 30 л/мин. Этому режиму вводимого газа через сопла 5 и 7 соотвутствует максимум отходящих газов, характерный для начала вакуумирования, который составляет около 3,1 м- /мин. Затем через сопла 7 увеличивают расход инертного газа до 85 л/мин. При этом замечено, что приращение в объеме удаляемых газов происходит до расхода инертного газа

равного 70 л/мин, а затем дальнейшее увеличение расхода инертного газа через сопла 7 вызывает приращения в

газовыделении, В течение всего времени вакуумирования расход инертного газа через сопло 5 увеличивают в соответствии с максимумом газовьщеле- ния и к концу вакуумирования расход

инертного газа составляет 120 л/мин, В ходе вакуумирования, воздействуя поочередно на вентили 10 и 11, устанавливают такой режим расхода инертного газа через сопла 5 и 7, которьм

соответствует наилучшему газовьщеле- нию.

Эти эксперименты показали., что дополнительньй ввод инертного газа через сопла 7 позволяет увеличить выход газов из обрабатываемого :-.е галл в среднем на 13%,.а визуальный осмотр внутреннего пространства камеры после каждого вакуумирования полное отсутствие образующихся настылей. Приращение в удаляемых газах в объеме 13% можно отнести за счет стабилизации скорости слива, способствующей более полному перемешиванию металла в ковше, а также за счет увеличения реакционной поверхности газ - металл вследствие дробления крупных газовьк полостей на более мелкие.

Таким образом, использование предлагаемого устройства по сравнению с

известным позволяет за счет разрушающего крупные газовые полости воздействия вводимого через дополнительные сопла инертного газа исключить на 100% выбросы металла на стенки и

крьш1ку вакуум-камеры, дополнительно увеличить выход отходящих газов не менее, чем на 13-15% за счет создания лучших условий для дегазации, стабилизировать скорость циркуляции

металла за счет исключения возъгуще- ний ванны металла в камере, а также продлить срок службы камеры за счет исключения прогаров, возникающих при выбросах металла,

Формула изобретения

Устройство для циркуляционного вакуумирования жидкой стали по авт. ев, № 1096285, отличающееся тем, что, с целью исключения выбросов металла во внутреннее пространство камеры и стабилизации режи- ма циркуляции, на всасывающем пат-

513611836

рубке дополнительно установлены три расстоянии друг от друга, причем вы- сопла, расположенные в плоскости, ход каждого сопла смещен относитель- нормальной к оси патрубка на равном но своего входа.

-7 Отодящм J газы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для циркуляционного вакуумирования стали | 1983 |

|

SU1096285A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Устройство для циркуляционного вакуумирования металла | 1983 |

|

SU1084310A1 |

| Способ циркуляционного вакуумирования металлического расплава | 2016 |

|

RU2660720C2 |

| Устройство для циркуляционного вакуумирования стали | 1982 |

|

SU1070182A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2441924C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ МЕТАЛЛА | 2016 |

|

RU2651097C2 |

| ЦИРКУЛЯЦИОННЫЙ ВАКУУМАТОР С ЭКРАНОМ ДЛЯ ПОДАВЛЕНИЯ КАПЕЛЬ МЕТАЛЛА | 2006 |

|

RU2331673C1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

Изобретение относится к внепеч- ной обработке металла, может быть использовано при вакуумировании стали циркуляционным способом. Целью изобретения является исключение выбросов металла во.внутреннее пространство камеры и стабилизация режима циркуляции. Устройство выполнено в виде цилиндра. В нижней части цилиндра имеются сливной и всасьшающий патрубки. На всасывающем патрубке установлены три сопла. Они расположены в плоскости нормально к оси патрубка на равном расстоянии друг от друга. Выход каждого сопла смещен относительно своего входа. Изобретение позволяет исключить выбросы металла на стенки и крьшку вакуум-камеры, продлить срок службы камеры за счет исключения прогаров, возникающих при выбросах металла. 3 ил. S а

.Я (

Аргон

ТО

Фиг.2

Лг., бо/пл.г.,

Редактор С.Пекарь

Составитель А.Щербаков Техред М.Маргентал

Заказ 6198/30 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Максимишинец

| Устройство для циркуляционного вакуумирования стали | 1983 |

|

SU1096285A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-16—Подача