М 3 )Р.р(:гение отиос.итг.я к вио ;г-чнок i4;p,Mff) 1ке ста.чп и можег nhixj нг::ол1,i(p,OH() в черной метал.пуpruii при обpaPiiTKc метал.ла циркуляциошилм спо(:(ООМ , l ;HrCTt n устройс.тн-л /Уя измерения то -1Г10рлту1)ы с, псмощт.ю тep oэJIeмeитои, у кспорых р. яппчительной мере тр ипофи знч ( С КИС стзйства njiH яРЛрелаиии свою электро 1 ровод -:ость, к иаиОо;тее- распространенным тегмоплемеятам относятся термореяи(:т( выполненные на ocHfiMf; чистых металлов мед и платиiii.i, Термореяистор помеи пют в среду i e пICГ тypy которой }Собходимо и:чме| кть. Но т еличине отк.юяения з:тект1:осон)отивлеяия с тносительгчо .о:1ач-а;П)Ного з):ачеиия онреде.)Т тсмг;ерлтуру сред1,1 lj . Недостатке - :)то1о устройства является ш бсипткюй дргапазор размеряемых томпсратур: для терморезисторс)Е „ выnoriHBfiHbix па основе меди, обтгасть измеряемых температур ; аходитс.я в дгь-шазоне от -40 до -1-180 С, Для термореэисторов на основе диапа измеряемых температур находится в обла ти 0--75;()С. Армирование, термоэлемента расширяет область измеряемых температур, однако увеличршает его инер ДИОННОСТ15, УБеличе ие инерционности термоэлемен/га является также нежелательным, поскольку при измерениях температуры в быстропротекающих про цессах приводит к ошибкам в оценке текущего значения температуры. VSsBecTHo устройсттс. для измерения температуры жи,цкой стали в металлургических агрегатах, представляющее собой два разнородных металлических провода, соединенных между собой спаем, которые под воздействием темг ературы изменяют свое электрическое .сопротивление. Это устройство (термо пара) состоит из головки, в которой помеп ;ена катушка термоэлектродной проволоки, ртального чехла с графито вым иди стальным блоком, кварцевого наконечника,, защищающего рабочий спай термопары от непосредственного контакта с металлом. Измерение темп ратуры производят непосредствеHHbit-i кратковременным погружением термопар в жн/дкий металл. Время погружения з висит от армировки и условий примен ния и не должно превышать 15-20 с. 22 Кнапдевьп KOJUiaMOK заменяется новым после каждого измерения, спай термопары возобновляют после 2-6 измерений в зависимости от условий работы 2j . Недостатком зтого устройства является малый срок службы при измерении температуры жидкого металла,связанный с заменой кварцевого колпачка и зачастую с возобновлением рабочего спая термопары, что делает измере}1ия одноразовыми, дискретными и не дает полного представления об изменении температуры металла во времени. При вакуумировании циркуляционным способом важно иметь постоянную информацию о температурных потерях металла в течение всего времени обработки металла . Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для измерения температуры металла при п,иркуляционном вакуумировании. Устройство содержит термопару, соединенную с системой регистрации и закрепленную в крьпяке ваку т-{-камеры в блоках, которые с помощью электропривода приводятся в действие. Измерение температуры производится при помощи включения электропривода, который приводит к опусканию на тросе блока с термопарой до контакта с металлом в вакуум-камере, а затем термопара поднимается, и электропривод выключается для проведения операции замены термопары на новую, поскольку повторное ее использование становится невозмо1чнь м из-за разрушения ее спая з . Недосчатком известного устройства является то, что измерения остаются дискретными. Для получения полной информации о температурных потерях процесса во времени необходимо иметь достаточное количество термопар и производить большое количество операций по их замене. Кроме того, использование известного устройства становится совершенно невозможным на переносных вакуум-камерах из-за недоступности к ним во время вакуумирования. Следовательно, это устройство не способно решить задачу по получению полной информации о температурных потерях жидкого металла в ходе обработки циркуляционным способом и имеет ограниченное применение.

Цель изобретения - обеспечение непрерывного измерения температуры жидкого металла в процессе вакуумирования.

Поставленная цель достигается тем, что в устройстве для измерения температуры жидкого металла при циркуляционном вакуумировании, закрепленном в крышке вакуум-камеры, содержащем датчик температуры, соединенный с системой регистрации, датчик температуры выполнен из стержня снабженного металлическим диском, и полого цилиндра,который установлен в средней части стержня коаксиально ему и с возможностью перемещения вдоль него, а металлический диск жестко закреплен на конце стержня, при этом соотношение диаметра диска и диаметра цилиндра составляет 2:1, кроме того, диск и цилиндр электроизЬлйрованы.

При нагревании металлов в пространстве непосредственно у их поверхности наблюдается су1чествование электронного облака. Плотность электронов в облаке, испускаемом нагретым металлом, зависит от температуры разогрева. Потенциал электрического поля, созданный электронным облаком, может служить температурной характеристикой металла при его разогреве. В практике циркуляционного вакуумирования стали были обнаружено, что над поверхностью жидкого расплава в вакуумной камере существует пульсирующее электронное облако большой плотности, причем его плотность-меняется с течением времени обработки металла. Эти изменения находятся в соответствии с температурой обрабатываёмого металла. Плотность электронного облака над поверхностью металла может быть непосредственно измерена и, следовательно, точно характеризовать температуру жидкого металла. Однако вместе с электронным облаком над поверхностью металла существует среда ионизированного газа, образующаяся в результате дегазации металла, которая может вносить погрешность при измерении температуры металла в виде дополнительного фона, имеющего постоянный потенциал. Следовательно, чтобы измерять температуру жидкого металла, необходимо создать датчик, с помощью которого можно было бы выделить составляющую

543424

поля, создаваемую электронным облаком из фона, образуемого ионизированной средой отходящих газо}з.

Этой цели удовлетворяет датчик, 5 состоящий из стержня с диском на конце и полого цилиндра, располагающегося на стержне. Диск одновременно воспринимает плотность электронного облака и поле ионизированной среды, Ю а полый цилиндр, располагающийся

значительно выше диска, воспринимает действие только поля ионизированной среды. В результате, учитывая составляющую поля ионизированной среды

15 в общем поле вакуумного пространства, создается возможность отдельно наблюдать за состоянием поля электронного облака и таким образом производить измерение температуры металла независимо от фона ионизированной среды, т.е. с большой точностью. Вьзделение этой составляющей требует, чтобы наведение ионизированной средой заряды на диске и цнлиндре были одинаковыми

5 по величине. Это требование удовлетворяется при равенстве поверхностей диска и цилиндра. Исходя из этого выбраны параметры цилиндра, его высота и диаметр. Кроме того, при выборе диаметра цилиндра необходимо предусматривать, чтобы поверхность цилиндра не располагалась близко к стержню. В этом случае исключается взаимное влияние поля стержня, возникающего при прохождении по нему тока, и поля цилиндра. Из этого условия оптимальное соотношение высоты и диаметра цилиндра 1:1. Тогда отношение диаметра диска к диQ аметру цилиндра 2:1.

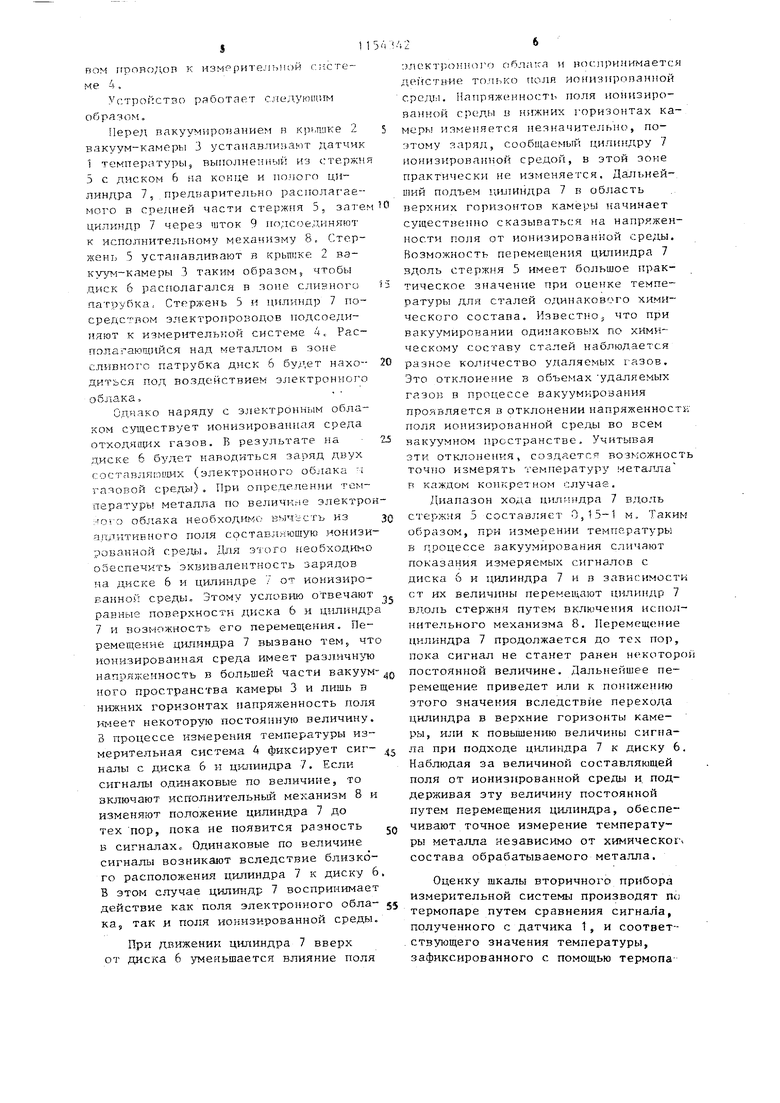

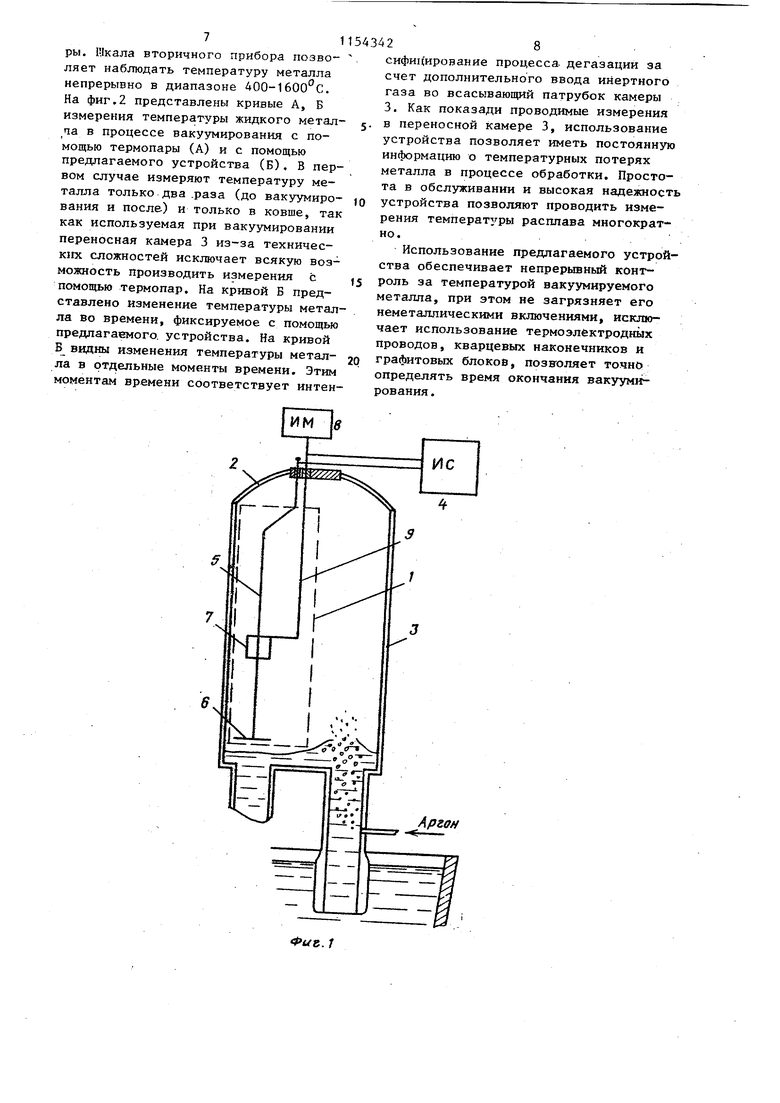

На фиг.1 представлено устройство, общий вид; на фиг.2 - кривые измерения температуры жидкого металла.

Устройство для непрерьшного измерения температуры жидкого металла состоит из датчика t, встроенного в крьштку 2 вакуум-камеры 3 и измерительной системы Д. Датчик температуры выполнен из стержня 5, в нижней 0 (части которого жестко закреплен диск 6. В средней части стержня 5 расположен полый цилиндр 7 с возможностью свободного перемещения вдоль стержня 5 посредством исполнительного механизма 8 через шток 9. Стержень 5-и цилиндр 7 электроизолированы между собой и от крышки 2 вакуум-камеры 3 и подключены посрелгтROM проводов к измерительной cjicreме 4 .

Устройство работает слел.уюигнм образом.

Яеред вакуумнронанием н кр|,ш1ке 2 BaKvyM-KHNiepbi 3 устанавливают датчик 1 температуры, выполненный из стержня 5 с днском 6 на конце и полого цилиндра 7, предварительно располагае-мого в средней части стержня 5, затем цилиндр 7 через шток 9 подсоединяют к исполнительному 8, Стержень 5 устялавливают в крьппке 2 вакуум-камеры 3 таким образом, чтобы диск 6 расгюлагался в зоне сливного патрубка. Стержень 5 н цилиндр 7 посредством электропроводов подсоединяют к излмерительной системе +, Располагающийся над металлом в зоне сливното патрубка диск 6 будет нахо-диться под воздействием электронного облака.

Однако наряду с электронным облаком существует ионизированная среда отходяащх газов. В результате на диске 6 будет наводиться заряд двух составляпишх (электронного облака ч газовой среды). При определении температуры металла по величк.че электро:-ого облака необходимо вычасть из аддитивного поля составляющую ионизированной сре;у 1. Для этого н-еобходимо ооеспечить эквивалентность зарядов на диске 5 и цилиндре 7 от ионизированной среды. Этому условию отвечают ранные поверхности диска 6 и цилиндр

7и возможность его перемещения. Перемещение цилиндра 7 вызвано тем чт ионизированная среда имеет различную напряженность в большей части вакуум ного пространства камеры 3 и лишь в нижних горизонтах напряженность поля некоторую постояиную величину.

3 процессе нзмереняя температуры измерительная система 4 фиксирует сигналы с диска 6 и цилиндра 7. Если сигналы одинаковые по величине, то включают исполнительный механизм 8 и изменяют положение цилиндра 7 до тех пор, цока не появится разность в сигналахс Одинаковые по величине сигналы возникают вследствие близкого расположения цилиндра 7 к диску 6

8этом случае цилиндр 7 воспринимает действие как поля электронного облака, так и поля ионизированной среды.

При движении цилиндра 7 вверх от диска 6 уменьшается влияние поля

;)лсктро)Пи1Го облака и воспринимается де)Чстние только поля ионизированной средтл. Напряженность поля ионизированной среды в нижних горизонтах камеры изменяется незначительно, поэтому заряд, сообщаемый цилиндру 7 ионизировагпюй средой, в этой зоне практически не изменяется. Дальнейший под7:)ем гаитиндра 7 в область верхних горизонтов камеры начинает существенно сказываться на напряженности поля от ионизированной среды. Возможность перемещения цилиндра 7 вдоль стержня 5 имеет большое практическое, зттачение при оценке температуры для сталей одинакового хими ческого состава. Известноj что при вакуумировании одинаковьх по химическому составу сталей наблю71ается разное количество удаляемых газов. Это отклонение в объемах удаляемых газов в процессе вакуумирования проявляется в отклонении напряженност поля ионизированной среды во всем вакуумном иространстве. Учитывая эти. отклонения, создается возможност точно измерять температуру металла F каждом конкретном случае.

/Диапазон хода цилгндра 7 вдоль стержня .5 состав1гяет 0,15-1 м. Таким образом, при измерении температуры в процессе вакуумирования сличают показания измеряемых сигна.-аов с диска & и цилиндра 7 и в зависимости с т их величины перемещают 7 вдоль стержня путем включения исполнительного механизма 8. Перемещение цилиндра 7 продолжается до тех пор, пока сигнал не станет ранен Ht KOTOpo постоянной величине. Дальнейшее перемещение приведет или к понижению этого значения вследствие перехода цилиндра в верхние горизонты камеры, или к повышению величины сигнала при подходе цилиндра 7 к диску 6. Наблюдая за величиной составляющей поля от ионизированной среды и поддерживая эту величину постоянной путем перемещения цилиндра, обеспечивают точное измерение температуры металла иезависимо от химического состава обрабатываемого металла.

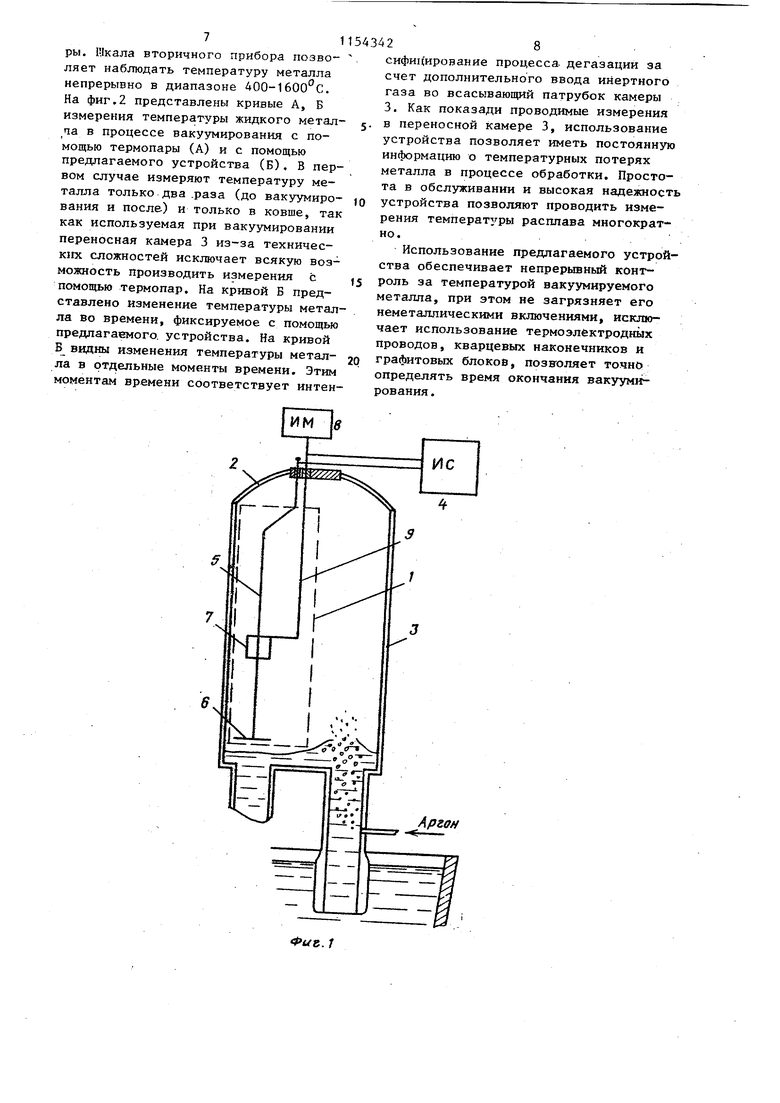

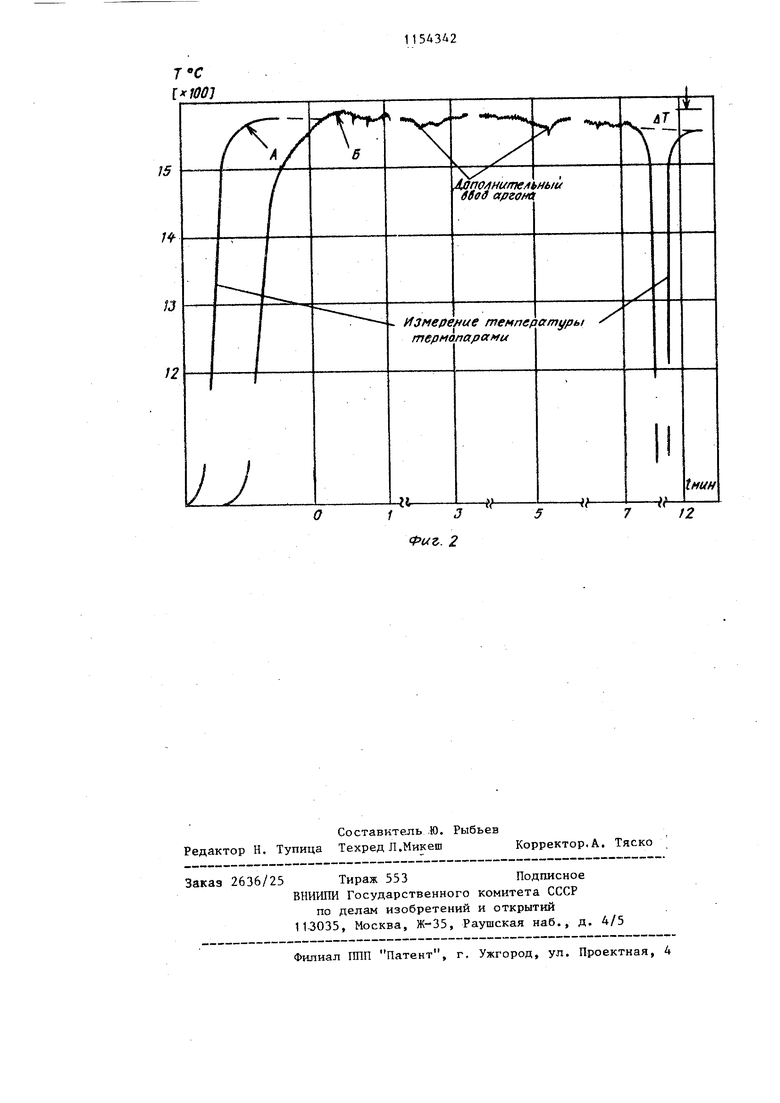

Оценку шкалы вторичного прибора измерительной системы производят по термопаре путем сравнения сигнала, полученного с датчика Т, и соответствующего значения температуры, зафиксированного с помощью термопа 71 ры. Шкала вторичного прибора позволяет наблюдать температуру металла непрерывно в диапазоне 400-1600 С. На фиг.2 представлены кривые А, Б измерения температуры жидкого металча в процессе вакуумирования с помощью термопары (А) и с помощью предлагаемого устройства (Б), В первом случае измеряют температуру металла только два .раза (до вакуумирования и после) и только в ковше, так как используемая при вакуумировании переносная камера 3 из-за техническ гх сложностей исключает всякую возможность производить измерения с помощью термопар. На кривой Б представлено изменение температуры метал ла во времени, фиксируемое с помощью предлагаемого, устройства. На кривой Б видны изменения температуры металла в отдельные моменты времени. Этим моментам времени соответствует интен28сифииирование процесса дегазации за счет дополнительного ввода инертного газа во всасывающий патрубок камеры 3. Как показади проводимые измерения в переносной камере 3, использование устройства позволяет иметь постоянную информацию о температурных потерях металла в процессе обработки. Простота в обслуживании и высокая надежность устройства позволяют проводить измерения температуры расплава многократно. Использование предлагаемого устройства обеспечивает непрерывный контроль за температурой вакуумируемоГо металла, при этом не загрязняет его неметаллическими включениями, исключает использование термоэлектродных проводов, кварцевых наконечников и графитовых блоков, позволяет точно определять время окончания вакуумирования .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИЗМЕРЕНИЙ | 1994 |

|

RU2090847C1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для измерения толщины шлака и динамического уровня металла в ковше при циркуляционном вакуумировании | 1990 |

|

SU1786113A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1108111A1 |

| Устройство для измерения давления в вакуумных системах | 1990 |

|

SU1812453A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| Устройство для циркуляционного вакуумирования стали | 1983 |

|

SU1096285A1 |

| Устройство для определения температуры газа в полых высокотемпературных элементах газотурбинных двигателей | 2015 |

|

RU2610115C1 |

| Устройство для циркуляционного вакуумирования металла | 1983 |

|

SU1084310A1 |

| Устройство для измерения температуры поверхности | 1990 |

|

SU1755069A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОГО МЕТАЛЛА ПРИ ЦИРКУЛЯЦИОННОМ ВАКУУМИРОВАНШ, закрепленное в крышке вакуум-камеры, содержащее датчик температуры, соединенный с системой регистрации, отличающееся тем, что, с целью непрерывного измерения температуры металла в процессе вакуумирования, датчик температуры выполнен из стержня, снабженного металлическим диском, и полого цилиндра, который установлен в средней части стержня коаксиально ему и с возможностью перемещения вдоль него, а металлический диск жестко закреплен на конце стержня, при этом соот(Л ношение диаметра диска и диаметра цилиндра составляет 2:1, кроме того, диск и цилиндр электроизолироваиы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Преображенский В.П | |||

| Теплотех.нические измерения и приборы | |||

| М | |||

| , Энергия, 1977, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Автоматический контроль и регулирование в черной металлургии | |||

| М,, Металлургия, 1967, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-05—Подача