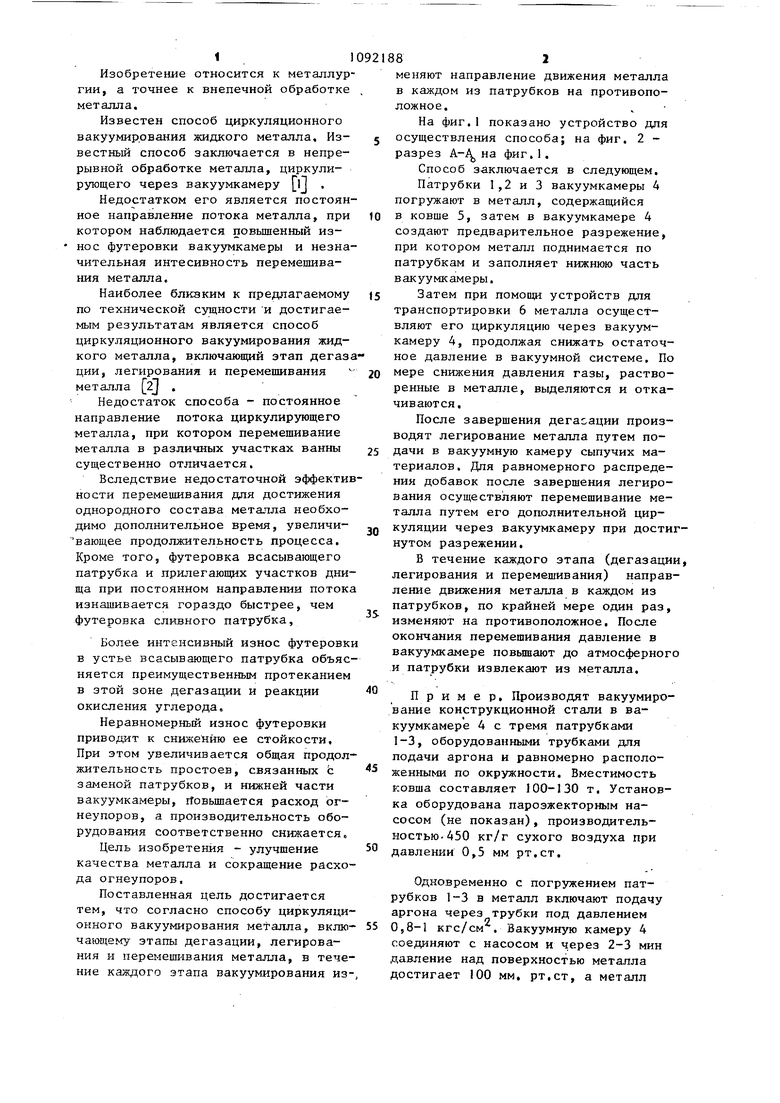

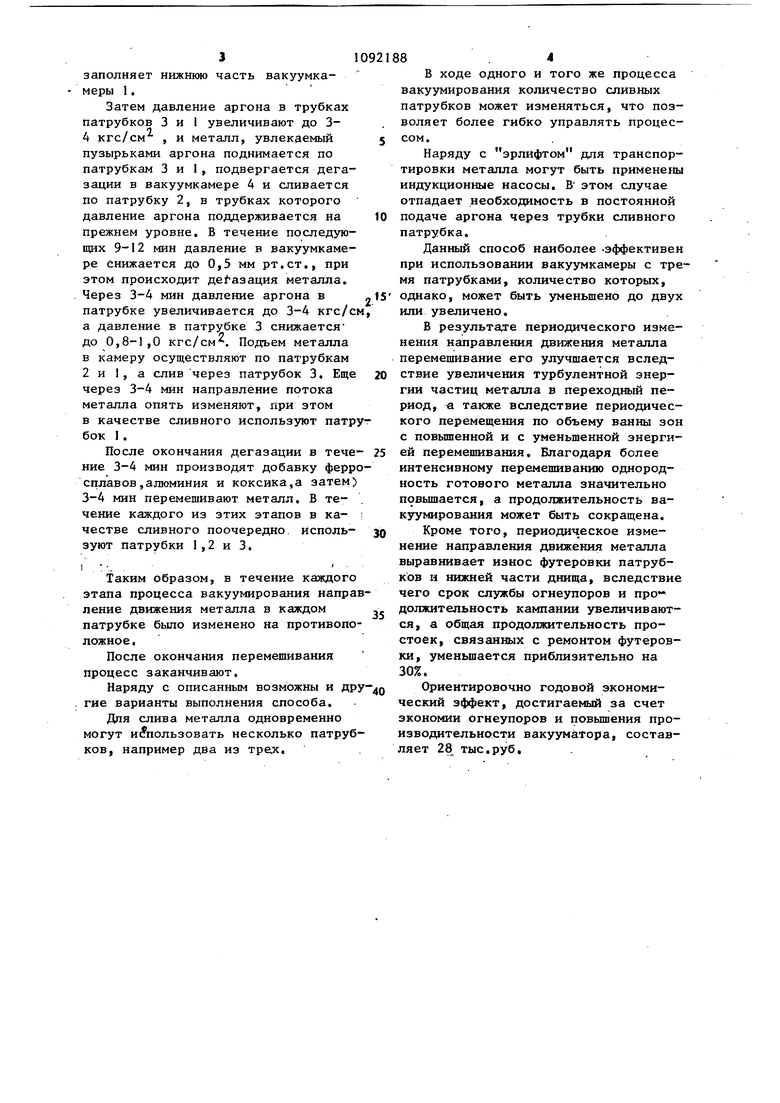

Изобретение относится к металлур гии, а точнее к внепечной обработке металла. Известен способ циркуляционного вакуумиррвания жидкого металла. Известный способ заключается в непрерывной обработке металла, циркулирующего через вакуумкамеру J Недостатком его является постоян ное направление потока металла, при котором наблюдается повьшенный износ футеровки вакуумкамеры и незна чительная интесивность перемешивания металла. Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ циркуляционного вакуумирования жидкого металла, включающий этап дегаз ции, легирования и перемешивания металла 2J . Недостаток способа - постоянное направление потока циркулирующего металла, при котором перемешивание металла в различных участках ванны существенно отличается. Вследствие недостаточной эффекти ности перемешивания для достижения однородного состава металла необходимо дополнительное время, увеличивающее продолжительность процесса. Кроме того, футеровка всасывающего патрубка и прилегающих участков дни ща при постоянном направлении поток изнашивается гораздо быстрее, чем футеровка сливного патрубка, Более интенсивный износ футеровк в устье всасывающего патрубка объяс няется преимущественным протеканием в этой зоне дегазации и реакции окисления углерода, Неравномерный износ футеровки приводит к снижению ее стойкости. При этом увеличивается общая продол жительность простоев, связанных h заменой патрубков, и нижней части вакуумкамеры, 1Товьш1ается расход огнеупоров, а производительность оборудования соответственно снижается Цель изобретения - улучшение качества металла и сокращение расхо да огнеупоров. Поставленная цель достигается тем, что согласно способу циркуляци онного вакуумирования металла, вклю этапы дегазации, легирования и перемеш1-1вания металла, в тече ние каждого этапа вакуумирования из меняют направление движения металла в каждом из патрубков на противоположное. На фиг,1 показано устройство для осуществления способа; на фиг, 2 разрез A-Ajj на фиг.1. Способ заключается в следующем. Патрубки 1,2 и 3 вакуумкамеры 4 погружают в металл, содержащийся в ковше 5, затем в вакуумкамере 4 создают предварительное разрежение, при котором металл поднимается по патрубкам и заполняет нижнюю часть вакуумкамеры. Затем при помопщ устройств для транспортировки 6 металла осуществляют его циркуляцию через вакуумкамеру 4, продолжая снижать остаточное давление в вакуумной системе. По мере снижения давления газы, растворенные в металле, выделяются и откачиваются. После завершения дегасации производят легирование металла путем подачи в вакуумную камеру сыпучих материалов , Для равномерного распредения добавок после завершения легирования осуществляют перемешивание металла путем его дополнительной циркуляции через вакуумкамеру при достигнутом разрежении, В течение каждого этапа (дегазации, легирования и перемешивания) направление движения металла в каждом из патрубков, по крайней мере один раз, изменяют на противоположное. После окончания перемешивания давление в вакуумкамере повьшхают до атмосферного и патрубки извлекают из металла. Пример, Производят вакуумирование конструкционной стали в вакуумкамере 4 с тремя патрубками 1-3, оборудованными трубками для подачи аргона и равномерно расположенными по окружности. Вместимость ковша составляет 100-130 т. Установка оборудована пароэжекторным насосом (не показан), производительностью- 450 кг/г сухого воздуха при давлении 0,5 мм рт,ст. Одновременно с погружением патрубков 1-3 в металл включают подачу аргона через трубки под давлением 0,8-1 кгс/см , Вакуумную камеру 4 соединяют с насосом и через 2-3 мин давление над поверхностью металла достигает 100 мм, рт,ст, а металл

310

заполняет нижнюю часть вакуумкамеры 1.

Затем давление аргона в трубках патрубков 3 и 1 увеличивают до 34 кгс/см , и металл, увлекаемый пузырьками аргона поднимается по патрубкам 3 и 1, подвергается дегазации в вакуумкамере 4 и сливается по патрубку 2, в трубках которого давление аргона поддерживается на прежнем уровне, В течение последующих 9-12 мин давление в вакуумкамере снижается до 0,5 мм рт.ст., при этом происходит дегазация металла. Через 3-4 мин давление аргона в патрубке увеличивается до 3-4 кгс/см а давление в патрубке 3 снижается до 0,8-1,0 кгс/см. Подъем металла в камеру осуществляют по патрубкам 2 и 1, а слив через патрубок 3. Еще через 3-4 мин направление потока металла опять изменяют, при этом в качестве сливного используют патрубок I .

После окончания дегазации в течекие 3-4 мин производят добавку ферросплавов , алюминия и коксика,а затем) 3-4 мин перемешивают металл. В течение каждого из этих этапов в ка- ; честве сливного поочередно йспользуют патрубки 1,2 и 3.

1 ,:.-. -

Таким образом, в течение каждого

этапа процесса вакуумирования направление движения металла в каждом патрубке было изменено на противоположное.

После окончания перемешивания процесс заканчивают.

Наряду с описанным возможны и ДРУ гие варианты выполнения способа.

Дпя слива металла одновременно могут иАюльзовать несколько патрубков, например два из трех.

8 . Л

В ходе одного и того же процесса вакуумирования количество сливных патрубков может изменяться, что позволяет более гибко управлять процессом.

Наряду с эрлифтом для транспортировки металла могут быть применены индукционные насосы. В этом случае отпадает необходимость в постоянной подаче аргона через трубки сливного патрубка.

Данный способ наиболее -эффективен при использовании вакуумкамеры с тремя патрубками, количество которых, однако, может быть уменьшено до двух или увеличено.

В результате периодического изменения направления движения металла перемешивание его улучшается вследствие увеличения турбулентной энергии частиц металла в переходный период, а также вследствие периодического перемещения по объему ванны зон с повьш1енной и с уменьшенной энергией перемешивания. Благодаря более интенсивному перемешиванию однородность готового металла значительно повышается, а продолжительность вакуумирования может быть сокращена.

Кроме того, периодическое изменение направления движения металла выравнивает износ футеровки патрубков и нижней части днища, вследствие чего срок службы огнеупоров и про должительность кампании увеличиваются, а общая продолжительность простоек, связанных с ремонтом футеровки, уменьшается приблизительно на 30%.

Ориентировочно годовой экономический эффект, достигаемый за счет экономии огнеупоров и повышения производительности вакууматора, составляет 28 тыс.руб.

/f - /

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| Способ циркуляционного вакуумирования жидкой стали | 1979 |

|

SU773093A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034679C1 |

| Вакууматор | 1980 |

|

SU933733A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| Способ управления процессом циркуляционного вакуумирования стали | 1982 |

|

SU1047967A1 |

| Футеровка нижней части вакуум-камеры | 2022 |

|

RU2776656C1 |

| Устройство для циркуляционного вакууми-РОВАНия | 1979 |

|

SU850682A1 |

| Циркуляционный вакууматор | 1982 |

|

SU1065483A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034678C1 |

СПОСОБ ЦИРКУЛЯЦИОННОГО ;ВАЮТМИРОВАНИЯ МЕТАЛЛА, включающий этапы дегазации, легирования и перемешивания металла, отличающийся тем, что, с целью улучшения каждого этапа вакуумирования изменяют направление движения металла в каждом из патрубков на противоположное .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Морозов А.Н | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М,, Металлургия, I975V с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1984-05-15—Публикация

1982-10-04—Подача