1 Изобретение относится к металлур гии, в частности к внепечной непрерывной циркуляционной вакуумной обработке жидкого металла. , Известна установка для циркуляционного вакуумирования жидкого металла, которая содержит вакуумную к меру, соединенную с вакуумными насо сами. В нижней части камера имеет всасывающий и сливной патрубки. К в сывающему патрубку подсоединен подв газа. Описанная вакуумная камера св ими патрубками погружается ниже уро ня .шлака, в ра,зливрчньй ковш с металлом. При созд1ании разрежения металл поднимается по патрубкам в донную часть камеры. Затем подают аргон во всасывающий патрубок через пористьш огнеупор. Пузыри газа, поднимаясь, инжектируют в камеру новые порции металла. Избыток металла по сливному патрубку стекает обратно в ковш. Создается непрерывная циркуляция метал ла из ковша в .вакуум-камеру и обратно. Эта установка дает довольно высо кое качество процесса дегазации мет ла Ci 3. Однако установка не обеспечивает непрерывность процесса дегазации изза необходимости периодической замеHbi ковшей. В ней очень тяжелые условия службы огнеупорных футеровок, особенно во всасывающем и сливном патрубках, внешняя поверхность кото- рьгн-при погружении в ковш окружена жидким металлом. Внутренняя поверхность также контактирует с расплавом Футеровка быстро выходит из строя, что снижает надежность установки. Установка требует периодического перемещения и поэтому снабжена или спе циальными шарнирными устройствами для вакуум-провода, которые весьма ненадежно работают в условиях запыленности металлургического производства, или металлорукавами, которые также ненадежны и имеют практически небольшой срок службы, кроме того, происходит нарушение уплотнений, появляются трещины. В результате может происходить натекание внешней среды и снижение вакуума, что ухудшит показатели процесса вакуумирования. Подвод транспортирукедего аргона осуществляется с помощью кольцевой пористой огнеупорной вставки во внутренней футеровке всасывающего патруб ка. Эта вставка размещается на 100400 мм Bbmie уровня металла в ковше. 22 Такое расположение затрудняет доступ к подводящему газовому патрубку, ухудшает условия его эксплуатации в процессе вакуумирования. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является установка для вакуумирования жидкого металла в потоке, содержащая вакуумную камеру, днище, верхняя часть которого размещена в вакуумной камере и имеет в центральной части порог, верхняя поверхность которого выполнена наклонной в сторону движения металла, с примыкающими к нему подакяцим и сливным каналами, сообщающимися с подающим и сливным копильниками посредством сифонных каналов, служащих гидравлическими затворами для вакуумной камеры. Для слива остаточного металла в установке предусмотрено приспособление для поворота ее краном. Удаление остаточного металла может производиться также путем сбивания (разламывания)порожка между сливным каналом и сливным копильНИКОМ. Для запуска установки каналы между .стенками камеры и днищем закупоривают пробками из алюминия или другого металла, чтобы создать вакуум и залить металл. Толщина слоя жидкого металла на поверхности порога зависит от уровня металла в подающем копильнике. Вакуум-камера закрывается крьш1кой и имеет отсоединяющийся вакуум-провод. Известная установка обеспечивает непрерывность процесса дегазации и его стационарность С 2 . Однако в известной установке футеровка стен вакуумной камеры, омываемая с двух сторон жидким металлом, работает в очень тяжелых условиях, а значит,может быстро изнашиваться, что снижает надежность работы установки. .Заливка металла в подающий копильнйк не образует гидравлического затвора для вакуумной камеры. Для создания герметичности вакуум-камеры в установке предусмотрены металлические пробки. Создать пробками герметичное соединение внутри установки очень сложно, поэтому возможны неплотности и вследствие этого натекание внешней среды в камеру, что снижает надежность ее работы. Кроме Tord, в известной установке не предусмотрено свободного доступа к по- дающему, сливному, сифонным каналам, что ухудшает условия ее эксплуатации. Удаление ост аточного металла из установки путем поворота днища с помощью специальных приспособлений не является .положительным, так как перемещение связано с разъемом устан.овки, нарушением уплотнений, контактом, с внешней средой, настылеобразованием. Все это снижает надежность установки и удобство ее эксплу атации . Целью изобретения является повышение надежности установки и удобства .ее эксплуатации. Указанная цель достигается тем, что в установке для вакуумирования жидкого металла в потоке, содержащей вакуумную камеруi днище, верхняя часть которого размещена в вакуумной камере и имеет в центральной части порог, верхняя поверхность которого выполнена наклонной в сторону движения металла с примыкающими к нему подающим и сливным каналами, сообщаю щимися с подающим и сливным копильниками посредством сифонных каналов служащих гидравлическими затворами для вакуумной камеры, днище закрепле но- своим основанием на опорных рамах содержащих стойки, и снабжено разме

ценным между ними, выступающим ниже основания днища кожухом, подающий и сливной каналы выполнены в кожухе днища и соединены между собой 1шркуляционным каналом, который соединен с выполненными с ним на одном уровне сифонными и дополнительными леточными каналами и размещен вместе с ними в корпусе кожуха, в котором расположены также каналы для подвода газа в подающий канал и копильники, верхняя граница сливного копильника расположена на уровне дна подающего копильника и на расстоянии от сифонных каналов, равном 0,12-0,85 высоты подающего канала

Благодаря тому, что кожух размещен между стойками опорных рам и смещен ниже основания днища, к нему обеспечен свободный доступ со всех сторон. Д так как в основном все каналы - сифонные ,циркуляционные, дополнительные леточные каналы, а также копильники расположены именно в корпусе кожуха, это облегчает их обслуживание, повышает удобство эксплуатации, что увеличивает надежность установки

с внутренними поверхностями каналов и копильников, т.е. улучшаются условия работы футеровки, что очень существенно влияет на срок ее службы и на надежность работы установки.

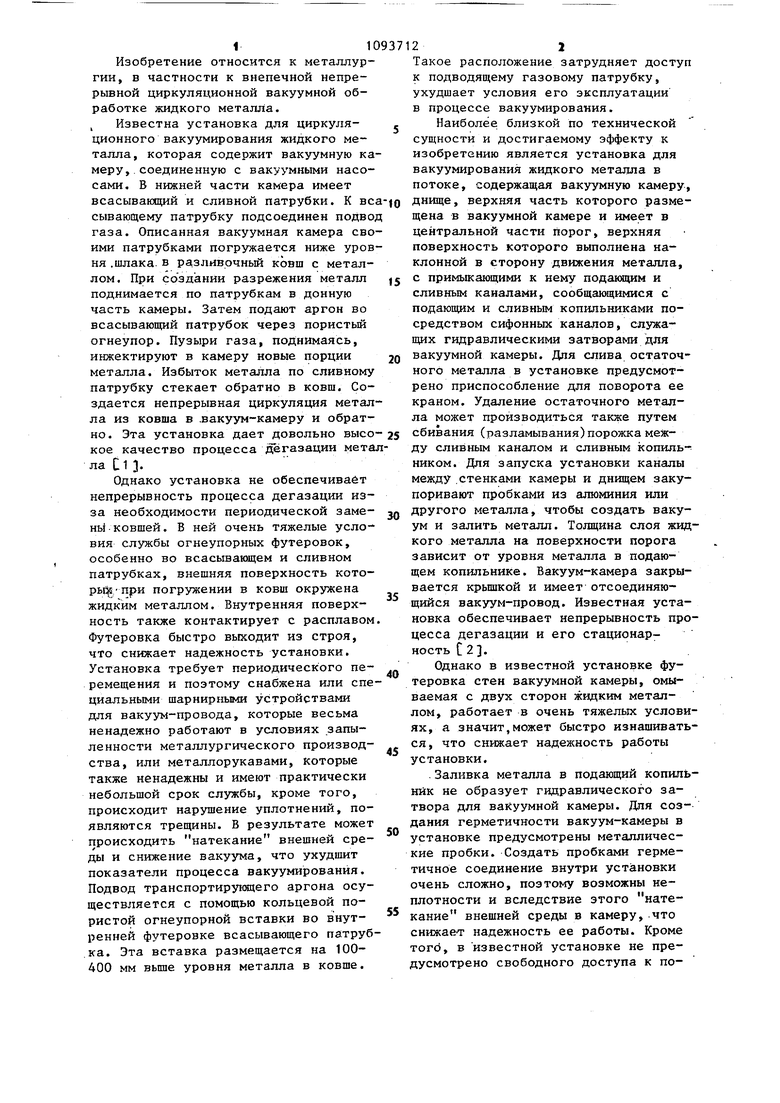

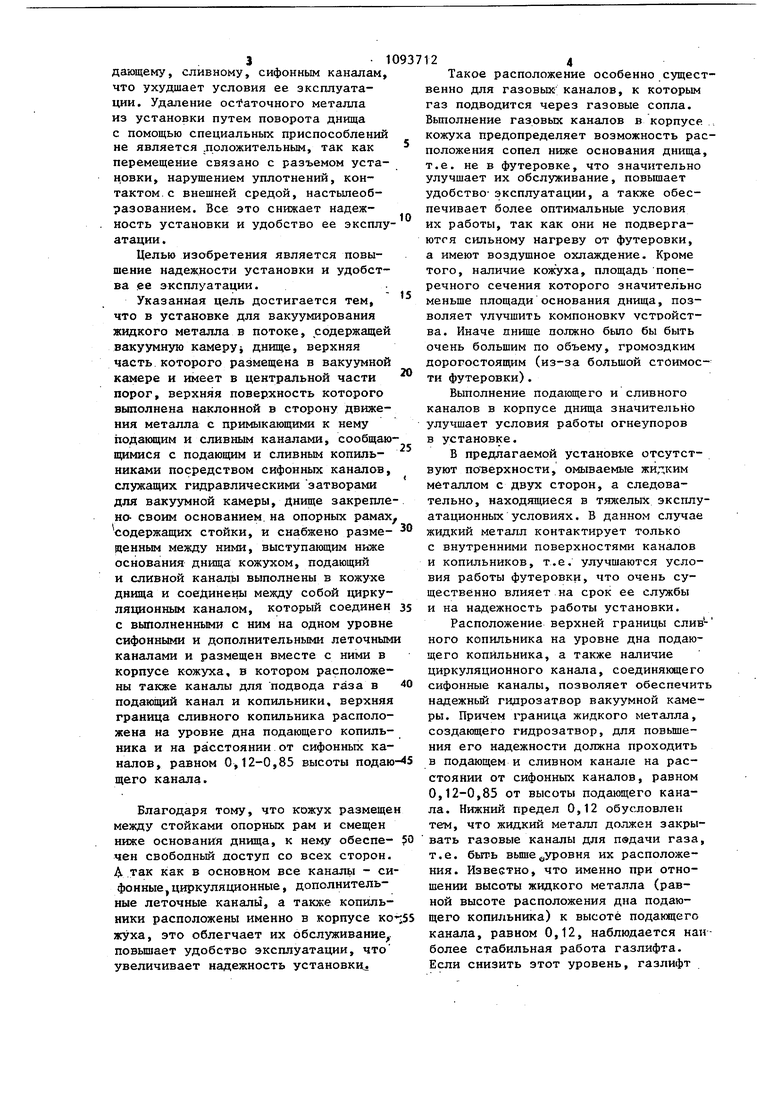

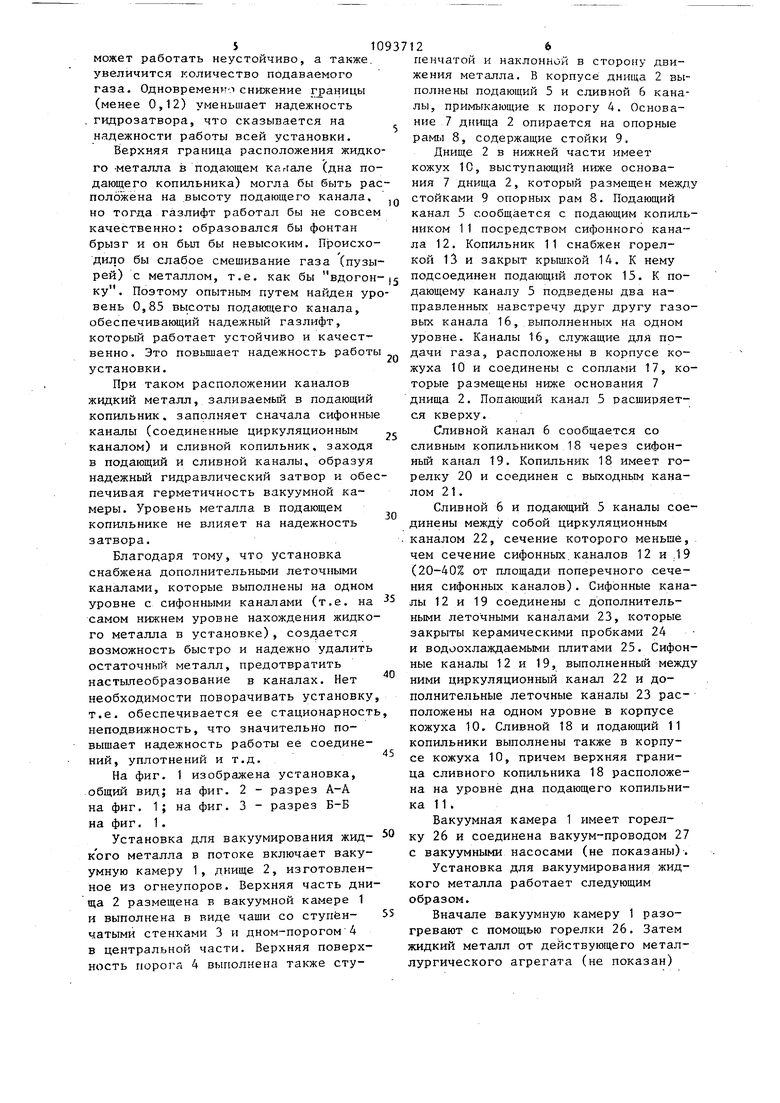

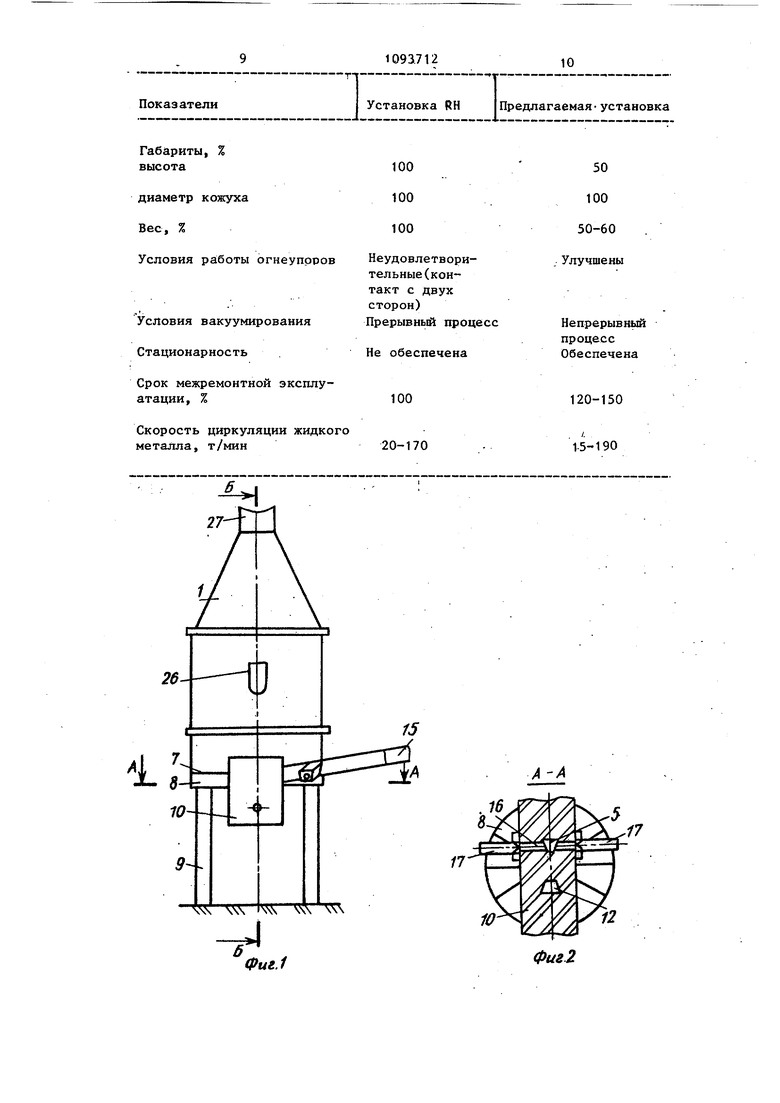

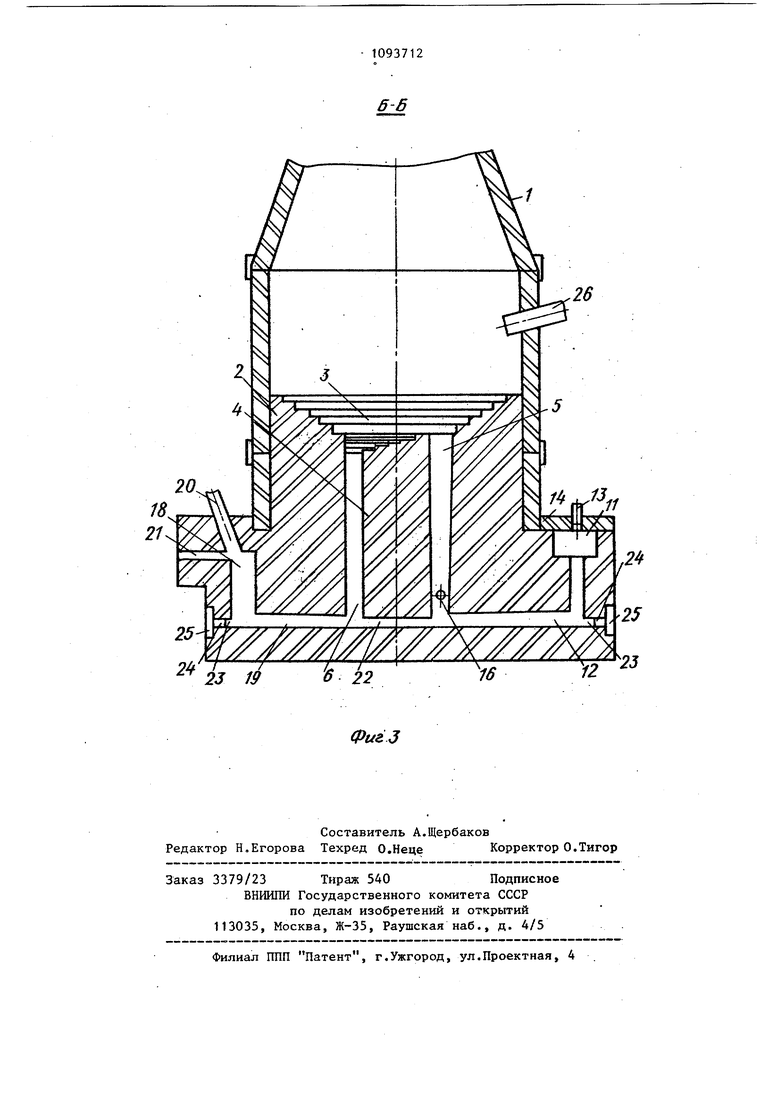

Расположение верхней границы сливного копильника на уровне дна подающего копйльника, а также наличие циркуляционного канала, соединяющего сифонные каналы, позволяет обеспечит надежный гидрозатвор вакуумной камеры. Причем граница жидкого металла, создающего гидрозатвор, для повьш1ения его надежности должна проходить в подающем и сливном канале на расстоянии от сифонных каналов, равном 0,12-0,85 от высоты подающего канала. Нижний предел 0,12 обусловлен тем, что жидкий металл должен закрывать газовые каналы для пэдачи газа, т.е. быть вьш едуровня их расположения. Известно, что именно при отношении высоты жидкого металла (равной высоте расположения дна подающего копильника) к высоте подающего канала, равном 0,12, наблюдается наиболее стабильная работа газлифта. Если снизить этот уровень, газлифт Такое расположение особенно существенно для газовых каналов, к которым газ подводится через газовые сопла. Вьшолнение газовых каналов в корпусе кожуха предопределяет возможность расположения сопел ниже основания днища, т.е. не в футеровке, что значительно улучшает их обслуживание, повышает удобство- эксплуатации, а также обеспечивает более оптимальные условия их работы, так как они не подвергаются сильному нагреву от футеровки, а имеют воздушное охлаждение. Кроме того, наличие кожуха, площадь поперечного сечения которого значительно меньше площади основания днища, позволяет улучшить КОМПОНОВКУ устройства. Иначе пнище полжно было бы быть очень большим по объему, громоздким дорогостоящим (из-за большой стоимости футеровки). Выполнение подающего и сливного каналов в корпусе днища значительно улучшает условия работы огнеупоров в установке. В предлагаемой установке отсутствуют поверхности, омываемые жидким металлом с двух сторон, а следовательно, находящиеся в тяяселых эксплуатационных условиях. В данном случае жидкий металл контактирует только может работать неустойчиво, а также увеличится количество подаваемого газа. Одновременно снижение 1-раницы (менее 0,12) уменьшает надежность , гидрозатвора, что сказывается на надежности работы всей установки. Верхняя граница расположения жидк го -металла в подающем калале (дна по дающего копильника) могла бы быть ра положена на высоту подающего канала, но тогда газлифт работал бы не совсе качественно: образовался бы фонтан брызг и он был бы невысоким. Происхо дило бы слабое смешивание газа (пузы рей) с металлом, т.е. как бы вдогон ку. Поэтому опытнь м путем найден ур вень 0,85 высоты подающего канала, обеспечивающий надежный газлифт, который работает устойчиво и качественно. Это повьЕиает надежность работ установки. При таком расположении каналов жидкий металл, заливаемый в подающий копильник. заполняет сначала сифонны каналы (соединенные циркуляционным каналом) и сливной копильник, заходя в подающий и сливной каналы, образуя надежный гидравлический затвор и обе печивая герметичность вакуумной камеры. Уровень металла в подающем копильнике не влияет на надежность затвора. Благодаря тому, что установка снабжена дополнительными леточными каналами, которые выполнены на одном уровне с сифонными каналами (т.е. на самом нижнем уровне нахождения жидко го металла в установке) , соз;1,ается возможность быстро и надежно удалить остаточный металл, предотвратить настылеобразование в каналах. Нет необходимости поворачивать установку т.е. обеспечивается ее стационарност неподвижность, что значительно повышает надежность работы ее соединений, уплотнений и т.д. На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Установка для вакуумирования жидкого металла в потоке включает вакуумную камеру 1, днище 2, изготовленное из огнеупоров. Верхняя часть дни ща 2 размещена в вакуумной камере 1 и выполнена в виде чаши со ступенчатыми стенками 3 и дном-порогом 4 в центральной части. Верхняя поверхность nopoia 4 выполнена также сту12пеичатой и наклонной в сторону движения металла, В корпусе днища 2 выполнены подающий 5 и сливной 6 каналы, примыкающие к порогу 4. Основание 7 днища 2 опирается на опорные рамЕ) 8, содержащие стойки 9, Днище 2 в нижней части имеет кожух 10, выступающий ниже основания 7 днища 2, который размещен между стойками 9 опорных рам 8. Подающий канал 5 сообщается с подающим копильником 11 посредством сифонного канала 12. Копильник 11 снабжен горелкой 13 и закрыт крышкой 14. К нему подсоединен подающий лоток 15. К подающему каналу 5 подведены два направленных навстречу друг другу газовых канала 16, выполненных На одном уровне. Каналы 16, служащие дли подачи газа, расположены в корпусе кожуха 10 и соединены с соплами 17, которые размещены ниже основания 7 днища 2. Подающий канал 5 расширяется кверху. Сливной канал 6 сообщается со сливным копильником 18 через сифонный канал 19. Копильник 18 имеет горелку 20 и соединен с выходным каналом 21. Сливной 6 и подающий 5 каналы соединены между собой циркуляционньм каналом 22, сечение которого меньше, чем сечение сифонных, каналов 12 и ,19 (20-40% от площади поперечного сечения сифонных каналов). Сифонные каналы 12 и 19 соединены с дополнительными леточными каналами 23, которые закрыты керамическими пробками 24 и водоохлаждаемыми плитами 25. Сифонные каналы 12 и 19, выполненньй между ними циркуляционный канал 22 и дополнительные леточные каналы 23 расположены на одном уровне в корпусе кожуха 10. Сливной 18 и подающий 11 копильники выполнены также в корпусе кожуха 10, причем верхняя граница сливного копильника 18 расположена на уровне дна подающего копильника 1 1 . Вакуумная камера 1 имеет горелку 26 и соединена вакуум-проводом 27 с вакуумными насосами (не показаны). Установка для вакуумирования жидкого металла работает следующим образом. Вначале вакуумную камеру 1 разогревают с помощью горелки 26. Затем идкий металл от действующего металлургического агрегата (не показан) подают через наклонный лоток 15 в подающий копильник 11. Для поддержания температуры жидкого металла в ко шшьннке 11 включают горелку 13. Из копильника 11 жидкий металл по сифон ному каналуТ2 дводится к подающему каналу 5, заполняя его до уровня металла в копильнике 11, затем он через циркуляциоиньй канал 22 подает ся в сливной канал 6 и через сифонный канал 19 - в сливной копильник 18 до выходного канала 21, который расположен на уровне дна подающего копильника 11. Температуру жидкого металла в сливном копильнике 18 поддерживают с помощью горелки 20. В сливном канале 6 жидкий металл поднимается также до уровйя металла в подающем копильнике 11. Образуется надежний гидравлический затвор для вакуумной камеры 1. После этого включают вакуум-насосы и затем газовые сопла 17, которые через газовые каналы 16 подают газ в подающий канал 5. Струи газа, направленные на одном уровне навстречу друг другу, попадая в расплав, разби вают его на струи. Газовые пузыри, расщиряясь,устрем.пяются вверх, увлекая жидкий металл по подающему каналу 5, Столб жидкого металла поднимается также за счет создания вакуума в вакуумной камере 1. Вырываясь из подающего канала 5, поток жидкого металла фонтанирует в вакуумной камере 1. Образование пузырей газа в подающем канале 5 и затем разбрызгивание его при фонтанировании увеличи вает поверхность раздела металл газ, что благоприятствует процессу дегазации. Брызги жидкого металла попадают на стенки вакуумной камеры 1 и стека ют по ступенчатым стенкам 3 в чашу днища 2 и по верхней ступенчатой поверхности порога 4 в сливной канал 6 Обтекая ступеньки стенок 3 и порога 4, жидкий металл растекается тонким слоем, разбивается на струйки, улучшая дегазацию. При определенном гидростатическом давлении в сливном канале 6 металл выдавливается через сифонный канал 19 в копильник 18. Из сливного копильника 18 дегазированный жидкий металл выдают через выходной канал 21. Часть металла через циркуляционный канал 22 возвращается в подающий канал 5 на повторную дегазацию. Разогрев металла в сифонных каналах 12 и 1.9, а также в циркуляционном канале 22 производят через леточные каналы 23,- в которых предварительно прожигают керамические пробки 24. Слив остаточного металла из установки также осуществляют через каналы 23. Обслуживать каналы 23 и сопла 17 легко и удобно вследствие наличия свободного доступа к ним между стойками 9 опорных рам 8. Технико-экономические показатели эффективности установки RH для вакуумирования жидкого металла, опускаемой в ковш с металлом, и предлагаемой установки сведены в таблицу. Преимуществами предлагаемой установки по сравнению с установкой R Н являются ее стационарность, обеспечивающая непрерывный процесс дегазации, а также более надежную работу уплотнений, соединений (с вакуумпроводом, например, с подводом газа и т.д.), наличие в установке кожуха, благодаря которому уменьшаются габариты и вес установки в 2 раза, количество огнеупоров, а следовательно, достигается снижение стоимости. Повышение удобства эксплуатации за счет свободного доступа к. каналам (для подачи газа, леточным) позволяет обеспечить постоянный контроль эа состоянием каналов, футеровки, повышает надежность установки. Надежность установки возрастает за счет обеспечения гарантированного герметичного гидрозатвора и улучшения условий ее работы. В предлагаемой установке, кроме того, значительно улучшены ловия работы огнеупоров, которые теперь омываются жидким металлом только с внутренней поверхности каналов.

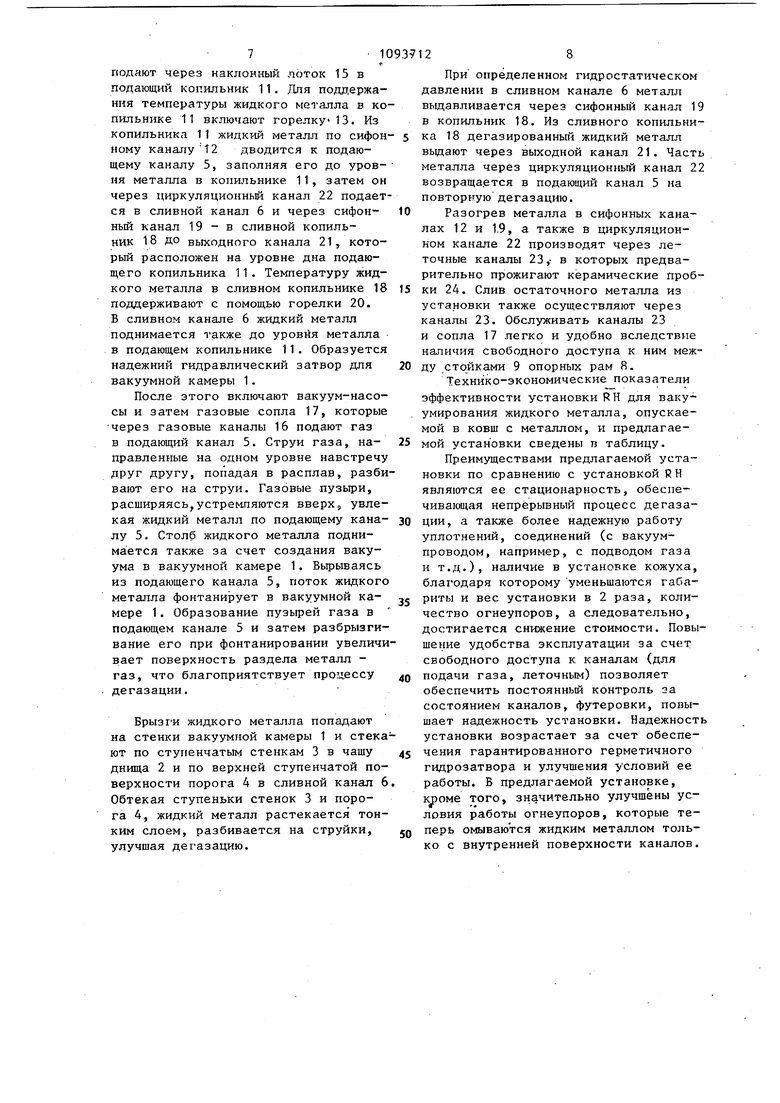

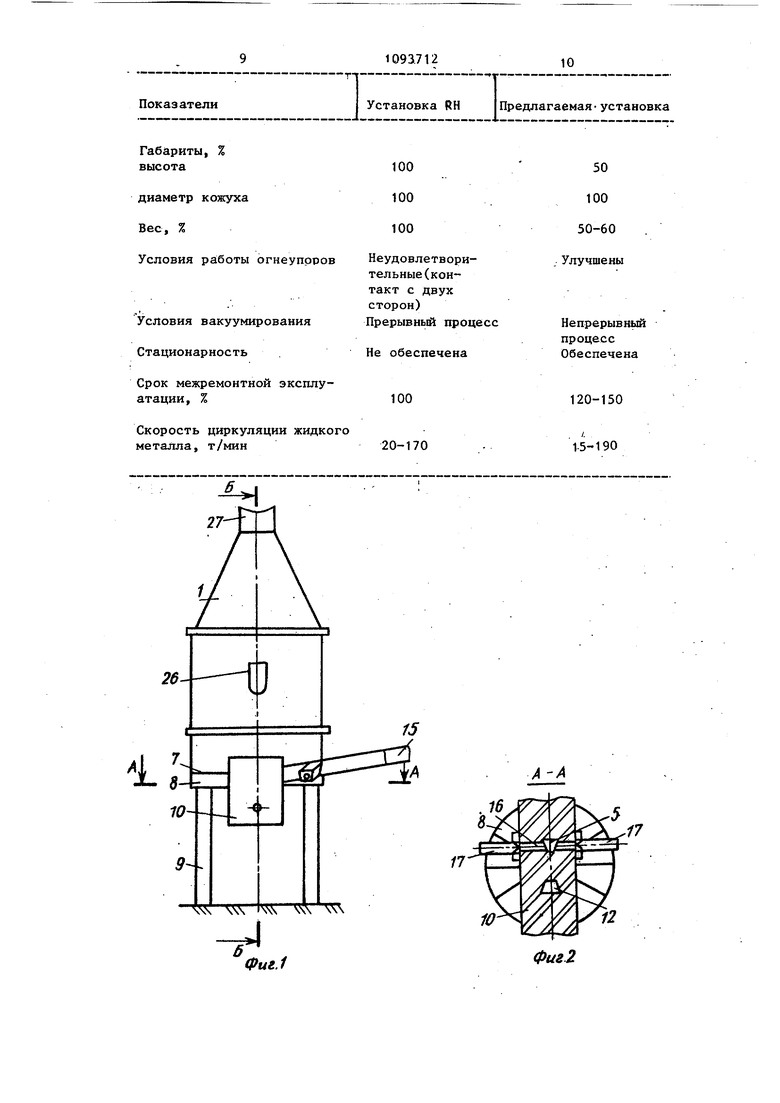

Показатели

Габариты, % высота

диаметр кожуха

Вес, %

Условия работы огнеупоров

Условия вакуумирования Стационарность

Срок межремонтной эксплуатации , %

Скорость циркуляции жидко металла, т/мин

10

1

Установка RH Предлагаемаяустановка

50 100 50-60

Улучшеныесс

Непрерывный

процесс

Обеспечена

120-150

1-5-190

АА

17Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1108111A1 |

| Вакууматор | 1980 |

|

SU933733A1 |

| ЦИРКУЛЯЦИОННЫЙ ВАКУУМАТОР С ЭКРАНОМ ДЛЯ ПОДАВЛЕНИЯ КАПЕЛЬ МЕТАЛЛА | 2006 |

|

RU2331673C1 |

| КОКСОГАЗОВАЯ ВАГРАНКАВС?:СОЮЗНАЯштт \[Ж^ттСЧБЛИО-СКА | 1972 |

|

SU333382A1 |

| Способ циркуляционного вакуумирования металла | 1982 |

|

SU1092188A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| Циркуляционный вакууматор | 1982 |

|

SU1065483A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для вакуумной дегазацииРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU846592A1 |

| Всасывающий патрубок циркуляционной вакуум-камеры | 1983 |

|

SU1090729A1 |

УСТАНОВКА ДЛЯ .ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА В ПОТОКЕ, .содержащая вакуумную камеру, днище, верх- няя часть которого размещена в вакуумной камере и имеет в центральной части порог, верхняя поверхность которого выполнена наклонной в сторону движения металла,с примыкающими к нему подакщим и сливным каналами, сообщающимися с подающим и сливным копильниками посредством сифонных каналов, служащих гидравлическими затворами для вакуумной камеры, отличающаяся .тем, что, с целью повышения надежности установки и удобства ее эксплуатации, днище закреплено своим основанием на опорных рамах, содержащих стойки, и снабжено размещенным Mestmy ними, выступающим ниже основания днища кожухом, подающий и сливной каналы выполнены в кожухе днища и соединены между собой циркуляционным каналом, которыйСоединен; с вьтолненными с ним на одном уровi не сифонными и дополнительными леточными каналами и размещен вместе с ни(Л ми в корпусе кожуха, в котором расположены также каналы для подвода газа в подающий канал и копильники, верхняя граница сливного копильника расположена на уровне дна подакяцего копильника и на расстоянии от сифонных каналов, равном 0,12-0,85 высосо со ты подающего канала. го

ФигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов AiH | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М., Металлургия | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для вакуумирования жидкого металла | 1971 |

|

SU517648A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-23—Публикация

1983-05-13—Подача