О

00

;

00

Oi

Изобретение относится к технике магхнитной записи,а именно к способам изготовления носителей.

Известен рабочий слой носителя магнитной записи, отверждение которого основано на реакции взаимодействия гидроксильных групп гидроксилсодержащих полимеров 1. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления рабочего слоя, включающий приготовление магнитного лака, фильтрацию его, нанесение на основу, высущивание полученного рабочего слоя, каландирование и отверждение 2. Недостатком известных способов является снижение качественных показателей полученного рабочего слоя в условиях повышенной влажности и температуры.

Цель изобретения - снижение уровня шума Носителя магнитной записи и сокращение времени технологического процесса. Для достижения цели согласно способу изготовления рабочего слоя, включающему приготовление магнитного лака, фильтрацию его, нанесение на основу, высушивание полученного рабочего слоя, каландирование и отверждение, отверждение осуществляют синтетическим каучуком при воздействии кислотного катализатора при следующем соотнощении компонентов, мас.%: Магнитный порошок - двуокись хрома69,6-85,0

Диалкилполигликолевый эфир фосфорной кислоты 2,0-4,0 Бутиловый эфир стеариновой кислоты0,6-1,6 Частично омыленный сополимер винилхлорида с винилацетатом1,0-6,4 Полиуретановый эластомер 7,8-9,4 Гексаметоксиметилмеламин2,2-6,2 Додецилбензолсульфокислота1,0-2,8 Пример 1. Способ изготовления рабочего слоя с минимальным количеством гексаметоксиметилмеламина и додецилбензолсульфокислоты и максимальным количеством частично омыленного сополимера винилхлорида с винилацетатом.

В шаровую мельницу объемом 100 л загружают, мас.%:

Двуокись хрома77,8

Диалкилполигликолевый эфир фосфорной кислоты 3,2 Бутиловый эфир стеариновой кислоты1,4 Частично омыленный сополимер винилхлорида с винилацетатом 6,4 Полиуретановый эластомер 8,0 Гексаметоксиметилмеламин2,2 Содержимое мельницы диспергируют до 5 концентрации порошка в слое 1,9-1,9 г/см. После достижения указанной концентрации порошка в слое в шаровую мельницу вводят додецилбензолсульфокислоту в количестве 1 мас./о. После перемешивания в течение 30 мин лак фильтруют и наносят на основу. 0 При поливе магнитные частнцы ориентируют в продольном направлении. Рабочий слой сушат при температуре 120-140°С.

Пример 2. Этот пример аналогичен примеру 1, но с содержанием, мас./ог - Гексаметоксиметилмеламин3,9

Додецилбензолсульфокислота2,0

Частично омыленный сополимер винилхлорида с ви0 нилацетатом2,3

Пример 3. Аналогичен примеру 1, но с содержанием компонентов, мас.%: Гексаметоксиметилмеламин6,2

Додецилбензолсульфо5 кислота2,8

Частично омыленный сополимер винилхлорида с винилацетатом1,0

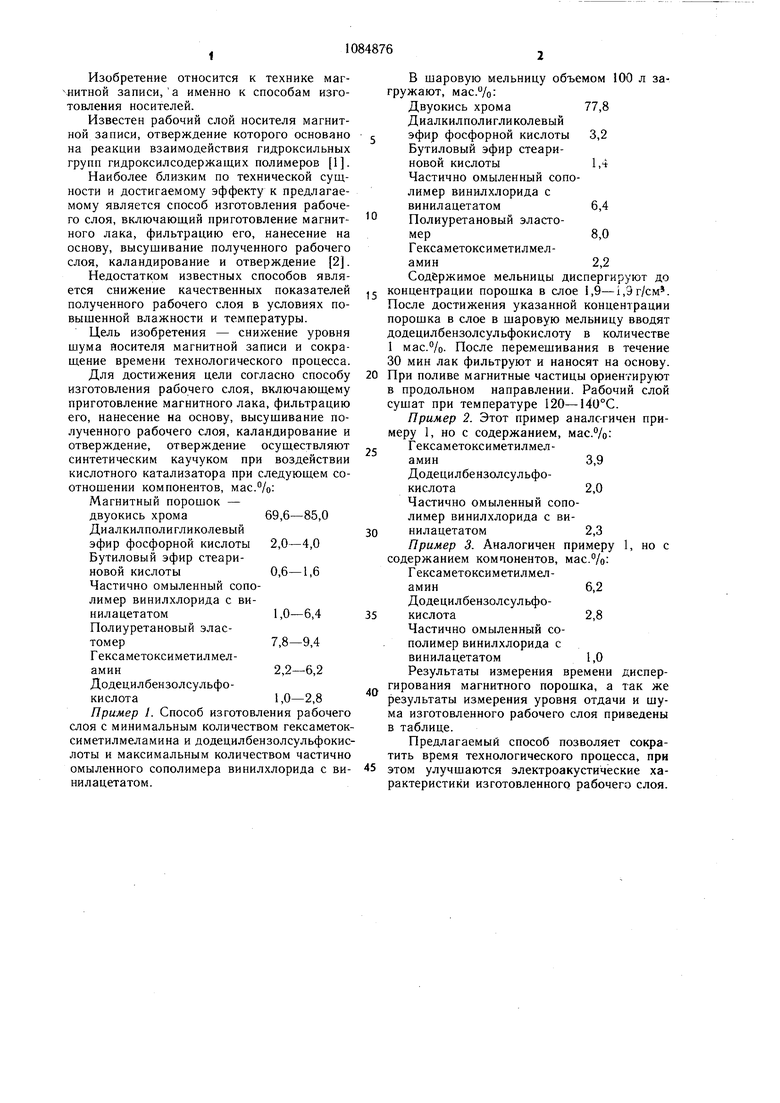

Результаты измерения времени диспергирования магнитного порошка, а так же результаты измерения уровня отдачи и шума изготовленного рабочего слоя приведены в таблице.

Предлагаемый способ позволяет сократить время технологического процесса, при 5 этом улучшаются электроакустические характеристики изготовленного рабочего слоя.

Время диспергирования,

мин

Относительный уровень

шума, дБ (не более) Относительньш уровень отдачи, дБ (не менее)

84

80 -2 -3

+ 1,5

+ 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий слой носителя магнитной записи | 1979 |

|

SU932545A1 |

| Состав для рабочего слоя носителя магнитной записи | 1982 |

|

SU1058987A1 |

| Способ изготовления магнитного лакадля НОСиТЕлЕй МАгНиТНОй зАпиСи | 1979 |

|

SU851466A1 |

| Магнитная суспензия для рабочего слоя носителя магнитной записи | 1983 |

|

SU1094058A1 |

| Связующее вещество рабочего слоя носителя магнитной записи | 1979 |

|

SU773711A1 |

| Рабочий слой носителя магнитной записи | 1977 |

|

SU667993A1 |

| Состав для промежуточного слоя носителя магнитной записи | 1981 |

|

SU1014869A1 |

| Связующее вещество рабочего слояНОСиТЕля МАгНиТНОй зАпиСи | 1979 |

|

SU822267A1 |

| Состав для рабочего слоя ракордной чистящей ленты | 1984 |

|

SU1223296A1 |

| Рабочий слой носителя магнитной записи | 1981 |

|

SU949694A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ, включающий приготовление магнитного лака, фильтрацию его, нанесение на основу, высушивание полученного рабочего слоя, каландирование и отверждение. отличающийся тем, что, с целью сокращения времени технологического процесса и снижения уровня щума изготовленного рабочего слоя, отверждение осуществляют синтетическим каучуком при воздействии кислотного катализатора при следующем соотношении ком-понентов, мас.°/о: Магнитный порошок - двуокись хрома69,6-85,0 Диалкилполигликолевый эфир фосфорной кислоты 2,0-4,0 Бутиловый эфир стеариновой кислоты0,6-1,6 Частично омыленный сополимер винилхлорида с винилацетатом 1,0-6,4 Полиуретановый эластомер 7,8-9,4 9 Гексаметоксиметилмел(Л амин2,2-6,2 Додецилбензолсульфо1,0-2,8 кислота

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1365647, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочий слой носителя магнитной записи | 1979 |

|

SU932545A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-04-07—Публикация

1983-02-08—Подача