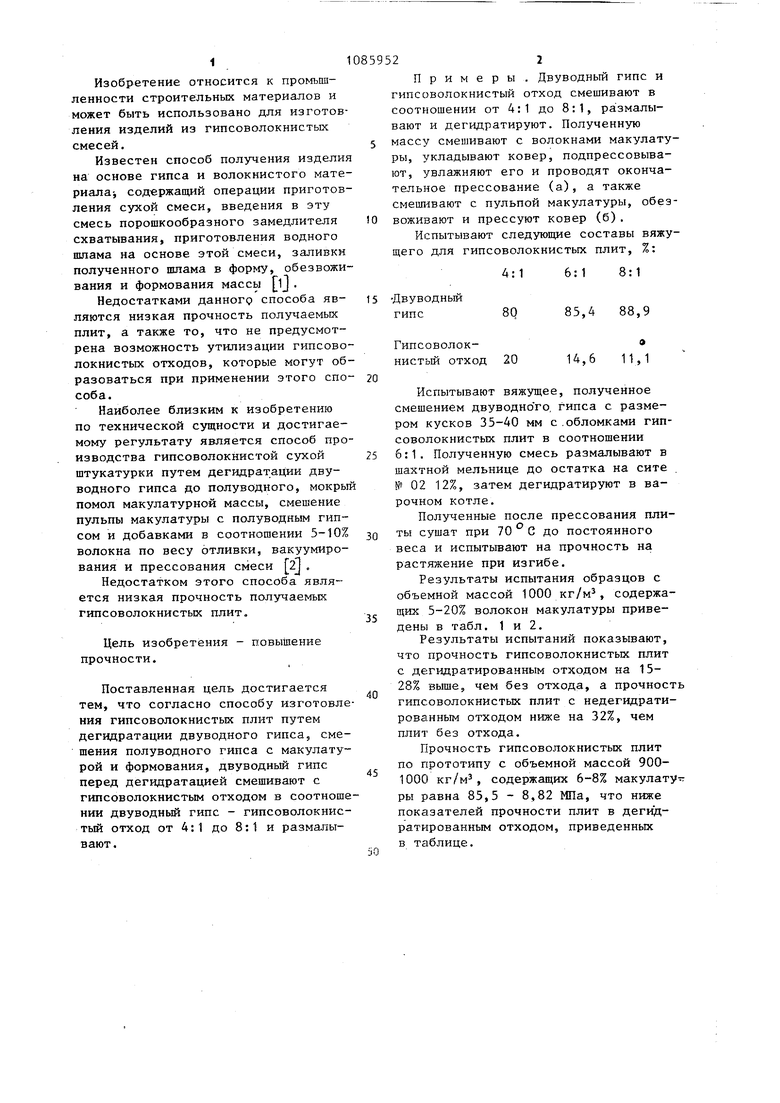

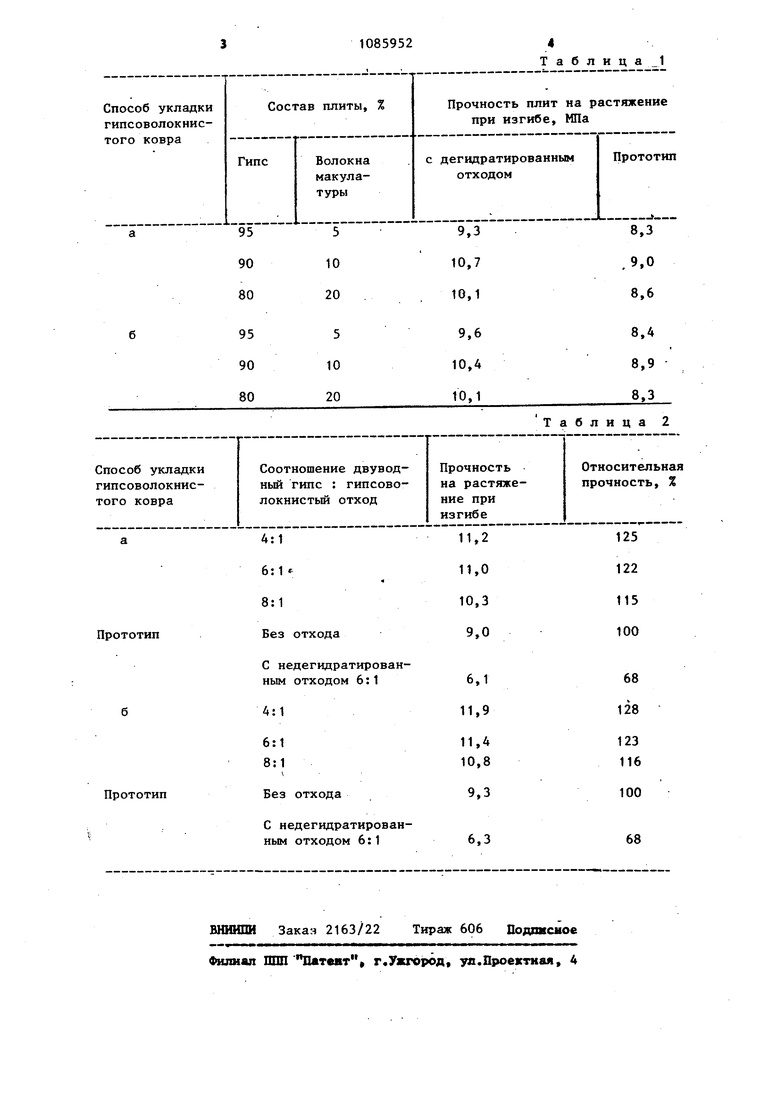

Изобретение относится к промышленности строительных материалов и может быть использовано для изготов ления изделий из гипсоволокнистых смесей. Известен способ получения издели на основе гипса и волокнистого мате риала-, сод-ержапщй операции приготов ления сухой смеси, введения в эту смесь порошкообразного замедлителя схватывания, приготовления водного шлама на основе этой смеси, заливкн полученного пшама в форму, обезвожи вания и формования массы lj . Недостатками данногр способа являются низкая прочность получаемых плит, а также то, что не предусмотрена возможность утилизации гипсово локнистых отходов, которые могут об разоваться при применении этого спо соба. Наиболее близким к изобретению по технической сущности и достигаемому регультату является способ про изводства гипсоволокнистой сухой штукатурки путем дегидратации двуводного гипса до полуводного, мокры помол макулатурной массы, смешение пульпы макулатуры с полуводным гипсом и добавками в соотношении 5-10% волокна по весу отливки, вакуумирования и прессования смеси 21 . Недостатком этого способа является низкая прочность получаемых гипсоволокнистых плит. Цель изобретения - повышение прочности. Поставленная цель достигается тем, что согласно способу изготовле ния гипсоволокнистьк плит путем дегидратации двуводного гипса, смешения полуводного гипса с макулатурой и формования, двуводный гипс перед дегидратацией смешивают с гипсоволокнистым отходом в соотноше нии двуводный гипс - гипсоволокнистый отход от 4:1 до 8:1 и размалывают . Примеры . Двуводный гипс и гипсоволокнистый отход смешивают в соотношении от 4:1 до 8:1, ра змалывают и дегидратируют. Полученную массу смешивают с волокнами макулатуры, укладывают ковер, подпрессовывают, увлажняют его и проводят окончательное прессование (а), а также смешивают с пульпой макулатуры, обезвоживают и прессуют ковер (б). Испытывают следующие составы вяжущего для гипсоволокнистых плит, %: Двуводный 85,4 88,9 гипс Гипсоволокнистьш отход Испытывают вяжущее, полученное смешением двуводного, гипса с размером кусков 35-40 мм с .обломками гипсоволокнистых плит в соотношении 6:1. Полученную смесь размалывают в шахтной мельнице до остатка на сите № 02 12%, затем дегидратируют в варочном котле. Полученные после прессования плиты сушат при 70 С до постоянного веса и испытывают на прочность на растяжение при изгибе. Результаты испытания образцов с объемной массой 1000 кг/м, содержащих 5-20% волокон макулатуры приведены в табл. 1 и 2. Результаты испытаний показывают, что прочность гипсоволокнистых плит с дегидратированным отходом на 1528% выше., чем без отхода, а прочность гипсоволокнистых плит с недегидратированным отходом ниже на 32%, чем плит без отхода. Прочность гипсоволокнистых плит по прототипу с объемной массой 9001000 кг/м, содержащих 6-8% макулатуры равна 85,5 - 8,82 МПа, что ниже показателей прочности плит в дегидратированным отходом, приведенных в таблице.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2095328C1 |

| Способ изготовления гипсоволокнистых плит | 1990 |

|

SU1773891A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2085531C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2069202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2084419C1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГИПвОВОЛОКНИСТЬК ПЛИТ путем дегидратации двуводного гипса, смешения полученного полуводного гипса с макулатурой и формования, отличающийс я тем, что, с целью увеличения прочности, двуводный гипс перед дегидратацией смешивают с гипсоволокнистым отходом в соотношении двуводный гипс - гипсоволокнистый отход от 4:1 до 8:1 и размалывают. (Л

95 5 90 10 80 20

С недегидратированным отходом 6:1

4:1

6:1

8:1

рототип

Без отхода

С недегидратированным отходом 6:1

8,4 8,9 8,3

Таблица 2

68 128

123 116

100 68

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печуре С.С., Шапиро А.Д., Нумеров В.В | |||

| Производство гипсоволокнистой сухой штукатурки | |||

| М., Промстройиздат, 1952 (прототип). | |||

Авторы

Даты

1984-04-15—Публикация

1982-06-14—Подача