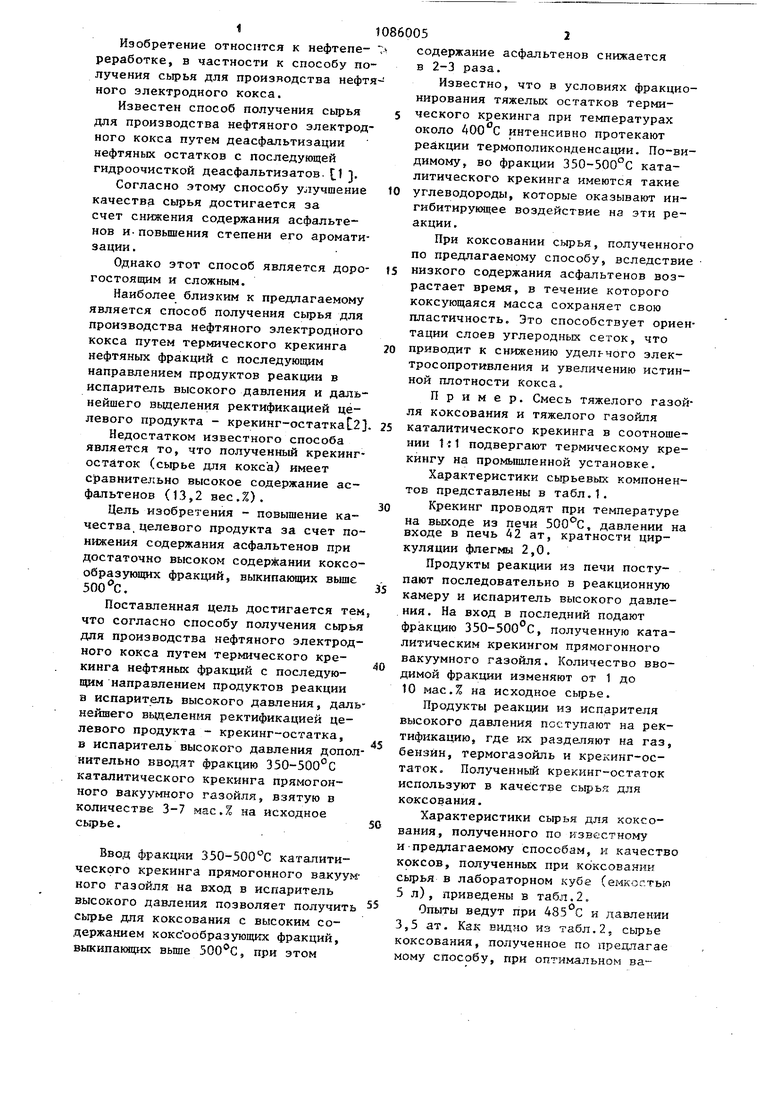

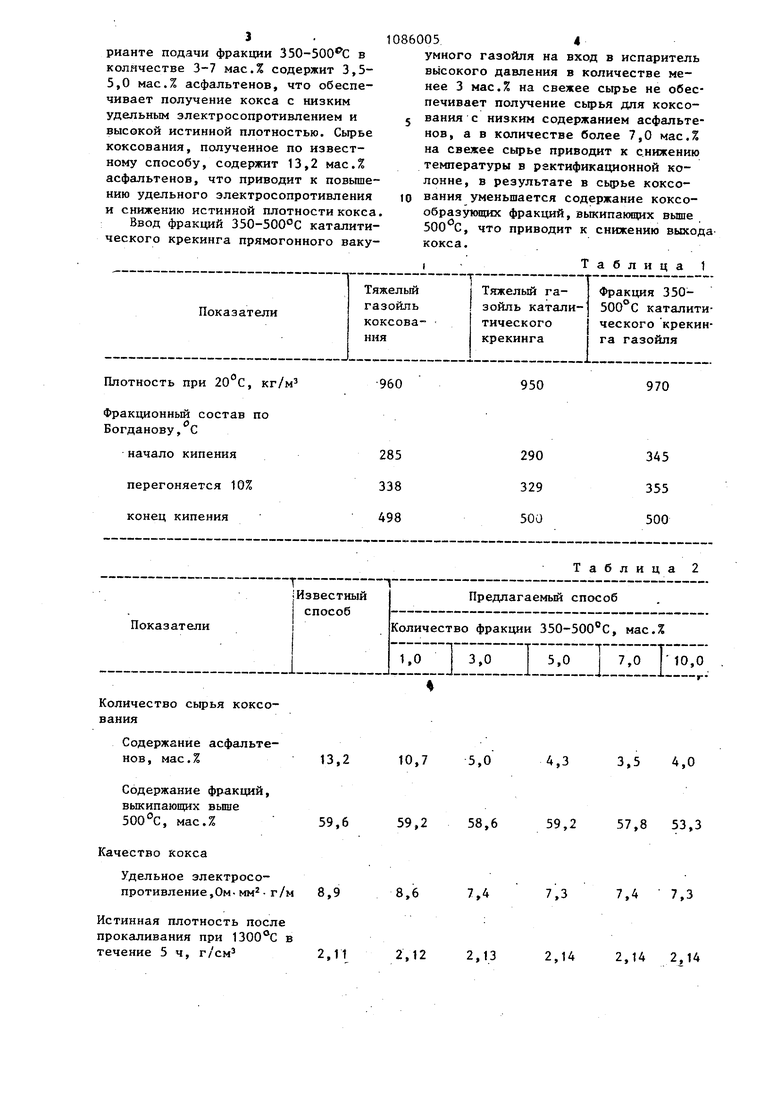

эо сп Изобретение относится к нефтепереработке, в частности к способу по лучения сырья для производства нефтя ного электродного кокса. Известен способ получения сырья для производства нефтяного электрод ного кокса путем деасфальтизации нефтяных остатков с последующей гидроочисткой деасфальтизатов. Г1. Согласно этому способу улучшение качества сырья достигается за счет снижения содержания асфальтенов и-повьшения степени его аромати зации. Однако этот способ является доро гостоящим и сложным. Наиболее близким к предлагаемому является способ получения сьфья для производства нефтяного электродного кокса путем термического крекинга нефтяных фракций с последующим направлением продуктов реакции в испаритель высокого давления и дальнейшего вьщеления ректификацией целевого продукта - крекинг-остаткаС2 Недостатком известного способа является то, что полученный крекинг остаток (сырье для кокса) имеет С раннительно высокое содержание асфальтенов (13,2 вес.%). Цель изобретения - повышение качества, целевого продукта за счет по нижения содержания асфальтенов при достаточно высоком содержании коксо образующих фракций, выкипающих выше . Поставленная цель достигается тем что согласно способу получения сырья для производства нефтяного электрод ного кокса путем термического крекинга нефтяных фракций с последующим направлением продуктов реакции в испаритель высокого давления, дал нейшего вьщеления ректификацией целевого продукта - крекинг-остатка, в испаритель высокого давления допол нительно вводят фракцию 350-500°С каталитического крекинга прямогонного вакуумного газойля, взятую в количестве 3-7 мас.% на исходное сьфье. Ввод фракции 350-500 с каталитического крекинга прямогонного вакуум ного газойля на вход в испаритель высокого давления позволяет получит сырье для коксования с высоким содержанием коксообразуюгдкх фракций, выкипающих вьш1е , при этом содержание асфальтенов снижается в 2-3 раза. Известно, что в условиях фракционирования тяжелых остатков термического крекинга при температурах около 400 С интенсивно протекают реакции термополиконденсации. По-видимому, во фракции 350-500с каталитического крекинга имеются такие углеводороды, которые оказывают ингибитируннцее воздействие на эти реакции, При коксовании сырья, полученного по предлагаемому способу, вследствие низкого содержания асфальтенов возрастает время, в течение которого коксующаяся масса сохраняет свою пластичность. Это способствует ориентации слоев углеродных сеток, что приводит к снижению уделг-чого электросопротивления и увеличению истинной апотности Кокса. Пример. Смесь тяжелого газойля коксования и тяжелого газойля каталитического крекинга в соотношении 1:1 подвергают термическому крекингу на промышленной установке. Характеристики сырьевых компонентов представлены в табл.1. Крекинг проводят при температуре на выходе из печи , давлении на входе в печь 42 ат, кратности циркуляции флегмы 2,0. Продукты реакции из печи поступают последовательно в реакционную камеру и испаритель высокого давления . На вход в последний подают фракцию 350-500с, полученную каталитическим крекингом прямогонного вакуумного газойля. Количество вводимой фракции изменяют от 1 до 10 мас.% на исходное сырье. Продукты реакции из испарителя высокого давления поступают на ректификацию, где кх разделяют на газ, бензин, термогазойль и крекинг-остаток. Полученньй крекинг-остаток используют в качестве сырья для коксования. Характеристики сырья для коксования, полученного по известному и предлагаемому способам, и качество коксов, полученных при коксовании сьфья в лабораторном кубе (емкостью 5 л), приведены в табл.2. Опыты ведут при 485 С и давлении 3,5 ат. Как видно из табл.2, сырье коксования, полученное по предлагав мому способу, при оптимальном варианте подачи фракции 350-500 С в количестве 3-7 мас.% содержит 3,55,0 мас.% асфальтенов, что обеспечивает получение кокса с низким удельным электросопротивлением и высокой истинной плотностью. Сьфье коксования, полученное по известному способу, содержит 13,2 мас.% асфальтенов, что приводит к повышению удельного электросопротивления и снижению истинной плотности кокса Ввод фракций 350-500°С каталитического крекинга прямогонного ваку860054

умного газойля на вход в испаритель высокого давления в количестве менее 3 мас.% на свежее сьфье не обеспечивает получение сырья для коксо5 вания с низким содержанием асфальтенов, а в количестве более 7,0 мас.% на свежее сырье приводит к снижению температуры в ректификационной колонне, в результате в сырье коксоto вания уменьшается содержание коксообразующих фракций, вьжипаюощх выше 500 С, что приводит к снижению выхода кокса.

,Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения котельного топлива | 1981 |

|

SU1033532A1 |

| Способ получения сырья для производства игольчатого кокса | 1983 |

|

SU1142498A1 |

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| Сырье для получения нефтяного кокса | 1982 |

|

SU1183525A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА НЕФТЯНОГО ЭЛЕКТРОДНОГО КОКСА путем термического крекинга нефтяных фракций с последующим направлением продуктов реакции в испаритель высокого давления, дальнейшего вьвделения ректификацией целевого продукта - крекинг-остатка,о тличающийся тем, что, с целью повышения качества целевого продукте, в испаритель высокого давления дополнительно вводят фракцию 350-500 С каталитического крекинга прямогонного вакуумного газойля, взятую в количестве 3-7 мас.% на исходное сырье. (Л с

Плотность при 20°С, кг/м

Фракционный состав по Богданову, С

Количество сьфья коксования

Содержание асфальтенов, мае.7,

Содержание фракций, выкипающих вьш1е 500С, мас.%

Качество кокса

Удельное электросопротивление. Ом- г/

Истинная плотность после прокаливания при 1300®С течение 5 ч, г/см

950

970

,3

3,5 4,0

10,7 5,0

59,2 57,8 53,3

59,2 58,6

7,4 7,3

7,3

7,4

8,6

2,12 2,13

2,14 2,14 2,14

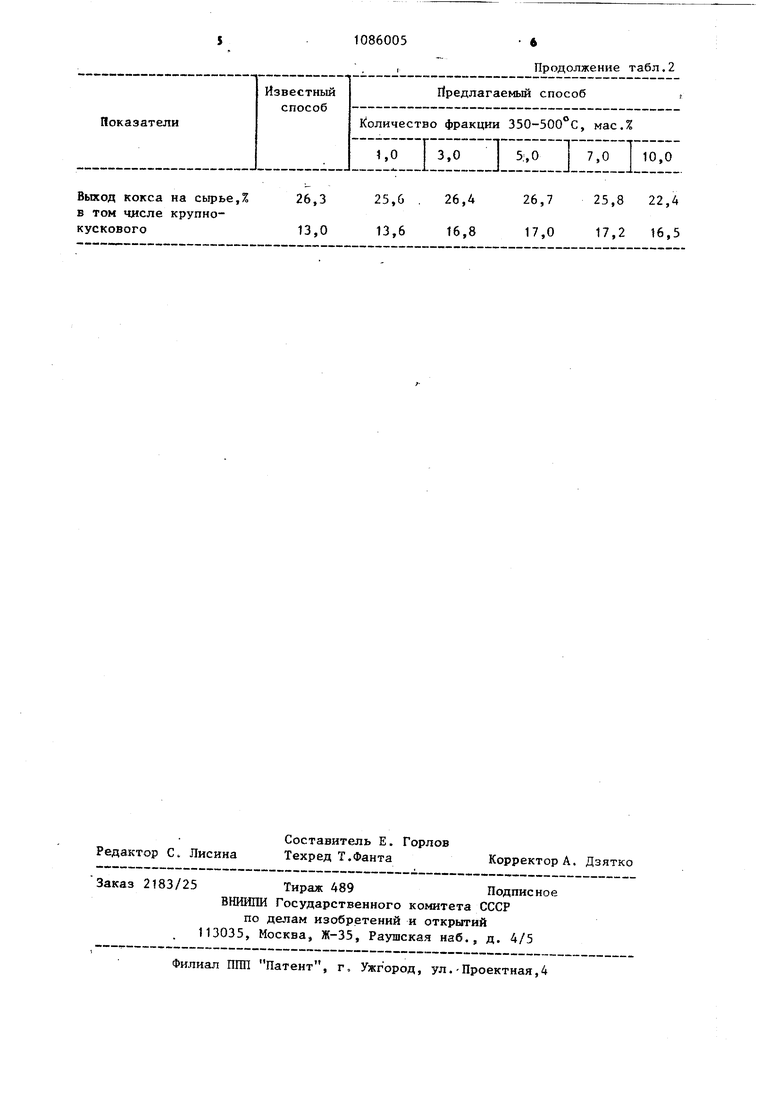

Выход кокса на сырье,% 26,3 в том числе крупнокускового13,0

Продолжение табл.2

26,7 25,8 22,4

25,6 . 26,4 17,0 17,2 16,5 13,6 16,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вольф М.Б | |||

| и др | |||

| Пути получения малосернистого нефтяного кокса из сернистого сьфья | |||

| - Тематический обзор, М., ЦНИИТЭНефтехим, 1978, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смидович Е.В | |||

| Технология переработки нефти и газа | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1984-04-15—Публикация

1983-02-10—Подача