00 00

ел ю

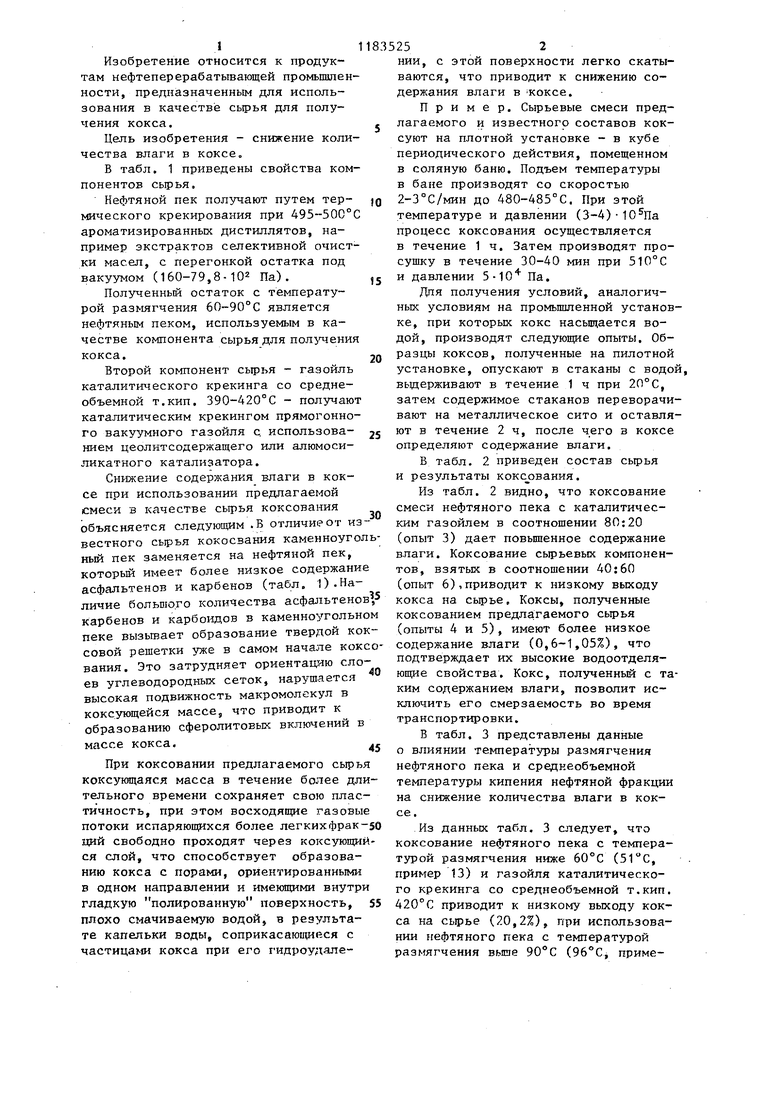

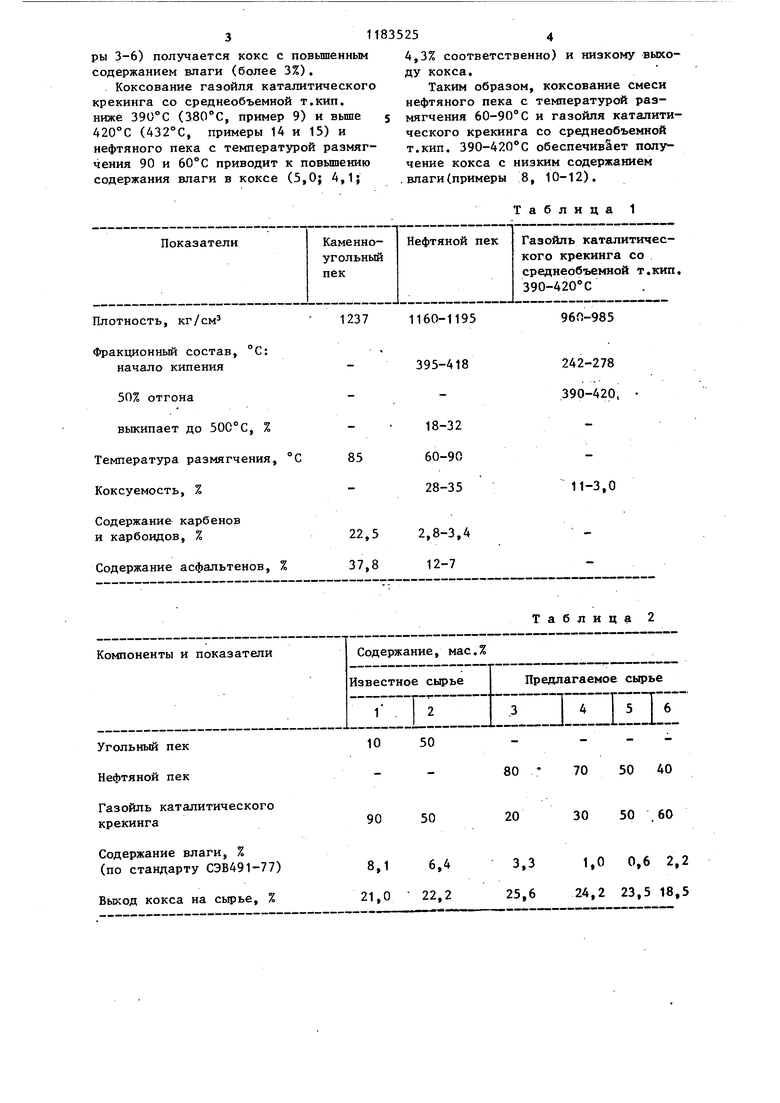

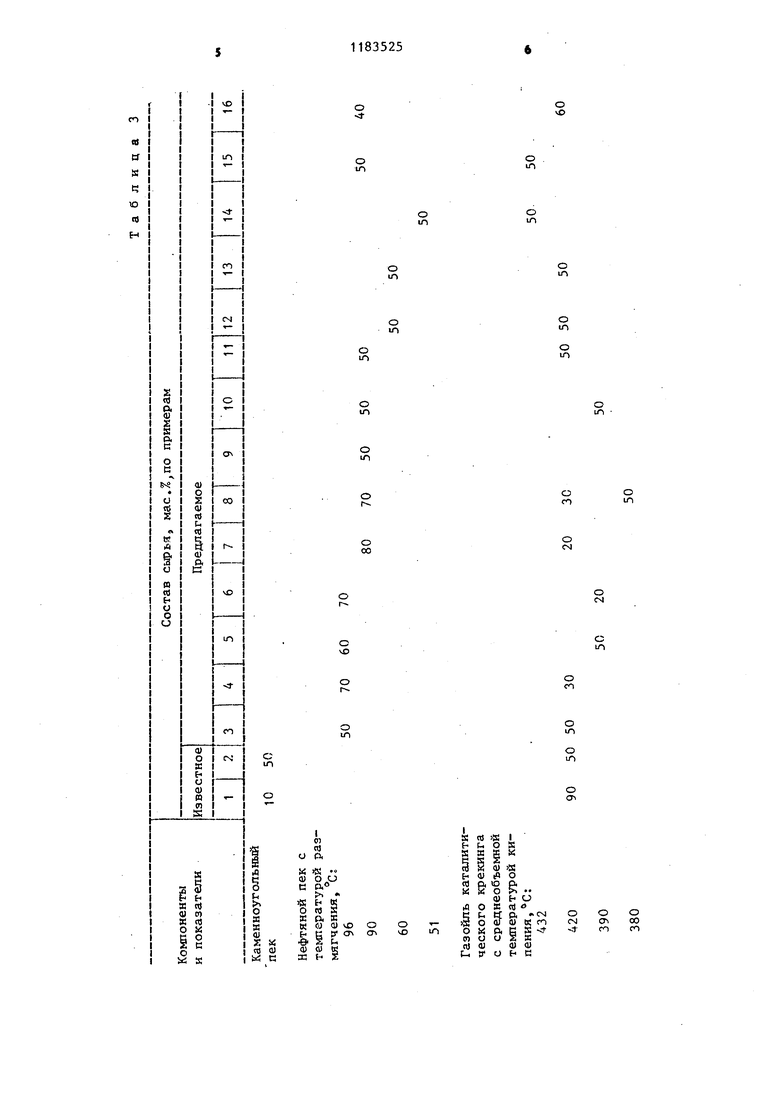

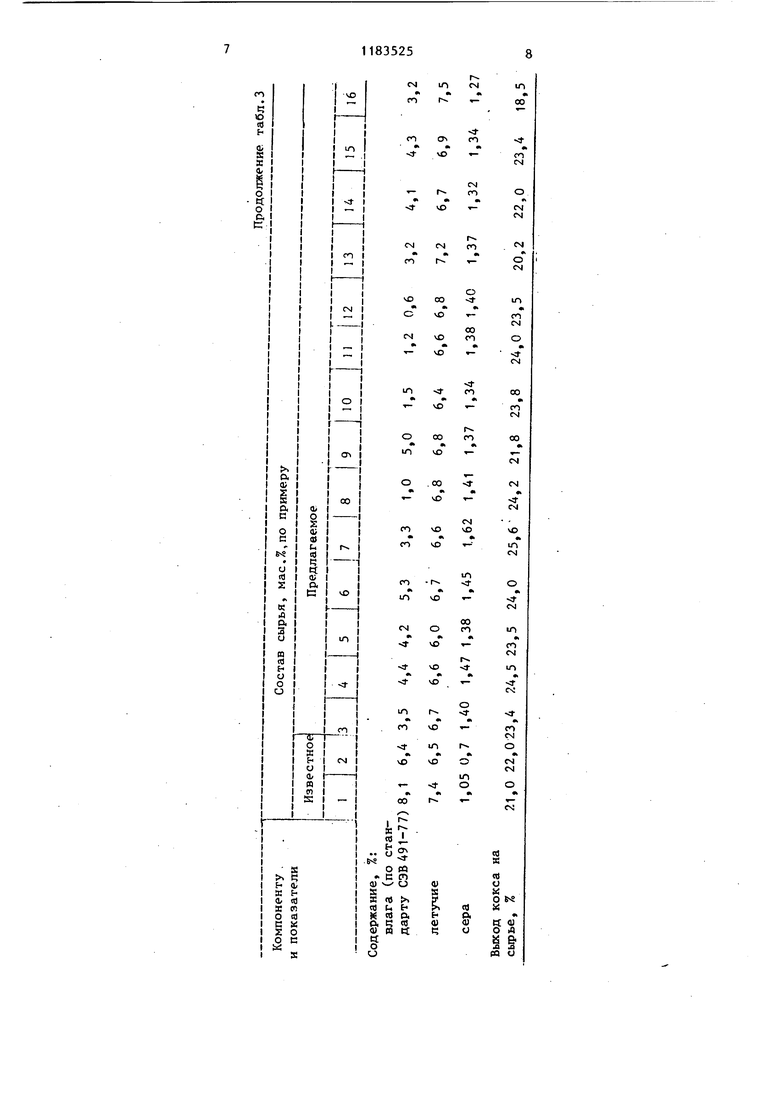

СП Изобретение относится к продуктам нефтеперерабатывающей промьшшенности, предназначенным для использования в качестве сьфья для получения кокса. Цель изобретения - снижение количества влаги в коксе. В табл. 1 приведены свойства компонентов сырья. Нефтяной пек получают путем термического крекирования при 495-50С°С ароматизированных дистиллятов, например экстрактов селективной очистки масел, с перегонкой остатка под вакуумом (160-79,8-102 Па). Полученньй остаток с температурой размягчения является нефтяным пеком, используемым в качестве компонента сырья для полз 1ения кокса. Второй компонент сырья - газойль каталитического крекинга со среднеобъемной т.кип. 390-420°С - получают каталитическим крекингом прямогонного вакуумного газойля с. использованием цеолитсодержащего или алюмосиликатного катализатора. Сн1- жение содержания влаги в коксе при использовании предлагаемой смеси в качестве сьфья коксования объясняется следующим .В отличие от из вестного сырья кокосвания каменноуго ный пек заменяется на нефтяной пек, который имеет более низкое содержани асфальтенов и карбенов (табл. 1)-Наличие большого количества асфальтено карбенов и карбоидов в каменноугольн пеке вызьтает образование твердой ко совой решетки уже в самом начале кок вания. Это затрудняет ориентацию сл ев углеводородных сеток, нарушается высокая подвижность макромолекул в коксующейся массе, что приводит к образованию сферолитовых включений массе кокса, При коксовании предлагаемого сырь коксующаяся масса в течение более дл тельного времени сохраняет свою плас тичность, при этом восходящие газовы потоки испаряющихся более легких фрак ций свободно проходят через коксующи ся слой, что способствует образованию кокса с порами, ориентированными в одном направлении и имеющими внутр гладкую полированную поверхность, плохо смачиваемую водой, в результате капельки воды, соприкасающи« ся с частицами кокса при его гидроудялеНИИ, с этой поверхности легко скатываются, что приводит к снижению содержания влаги в Коксе. Пример. Сырьевые смеси предлагаемого и известного составов коксуют на плотной установке - в кубе периодического действия, помещенном в соляную баню. Подъем температуры в бане производят со скоростью 2-3°С/мин до 480-485°С. При этой температуре и давлении (3-4) процесс коксования осуществляется в течение 1 ч. Затем производят просушку в течение 30-40 мин при 510°С и давлении З-Ю Па. Для получения условий, аналогичных условиям на промьшшенной установке, при которых кокс насыщается водой, производят следующие опыты. Образцы коксов, полученные на пилотной установке, опускают в стаканы с водой, вьщерживают в течение 1 ч при 20°С, затем содержимое стаканов переворачивают на металлическое сито и оставляют в течение 2 ч, после чего в коксе определяют содержание влаги. В табл. 2 приведен состав сырья и результаты коксования. Из табл. 2 видно, что коксование смеси нефтяного пека с каталитическим газойлем в соотношении 80:20 (опыт 3) дает повьшенное содержание влаги. Коксование сырьевых компонентов, взятых в соотношении 40:60 (опыт 6),приводит к низкому выходу кокса на сырье. Коксы, полученные коксованием предлагаемого сьфья (опыты 4 и 5), имеют более низкое содержание влаги (0,6-1,05%), что подтверждает их высокие водоотделяющие свойства. Кокс, полученный с таким содержанием влаги, позволит исключить его смерзаемость во время транспортировки. В табл. 3 представлены данные о влиянии температуры размягчения нефтяного пека и среднеобъемной температуры кипения нефтяной фракции на снижение количества влаги в коксе. Из данных табл. 3 следует, что коксование нефтяного пека с температурой размягчения ниже 60°С (, пример 13) и газойля каталитического крекинга со среднеобъемной т.кип. 420°С приводит к низкому выходу кокса на сырье (20,2%), при использовании нефтяного пека с температурой размягчения выше 90°С (96С, приме311835254

ры 3-6) получается кокс с повьшенным4,3% соответственно) и низкому выхосодержанием влаги (более 3%),ду кокса.

Коксование газойля каталитического Таким образом, коксование смеси крекинга со среднеобъемной т.кип.нефтяного пека с температурой разниже 390°С (, пример 9) и вьше 5мягчения 60-90°С и газойля каталити420°С (432С, примеры 14 и 15) ического крекинга со среднеобъемной нефтяного пека с температурой размяг-т.кип. 390-420 С обеспечивйет получения 90 и 60°С приводит к повьппениючение кокса с низким содержанием содержания влаги в коксе (5,0; 4,1;

.влаги(примеры 8, 10-12).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2010 |

|

RU2455337C2 |

| Способ получения сырья для производства нефтяного электродного кокса | 1983 |

|

SU1086005A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА, включающее пек и газойль каталитического крекинга со среднеобъемной температурой кипения 390420°С, отличающееся тем, что, с целью снижения количества влаги в коксе, в качестве пека сырье содержит нефтяной пек с температурой размягчения по КИШ 60-90°С при следующем соотношении компонентов, мас.%: Нефтяной пек с температурой размягчения по КИШ 60-90-° С 50-70 Газойль каталитического крекинга со среднеобъемной температурой кипения (Л 390-420°СОстальное

Плотность, кг/см

Фракционньй состав, °С: начало кипения

Угольный пек Нефтяной пек

Газойль каталитического крекинга

Содержание влаги, %

(по стандарту СЭВ491-77)

Выход кокса на сырье, %

1237

960-985

1160-1195

242-278

395-418

Таблица 2

1050

80 70 50 40

30 50 60

20

50

3,31,0 0,6 2,2

8,16,4

25,624,2 23,5 18,5

21,0 22,2

о in

О

in

о ш

о

со

| Патент СЖ № 40666532, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-10-07—Публикация

1982-07-23—Подача