L 4;

to

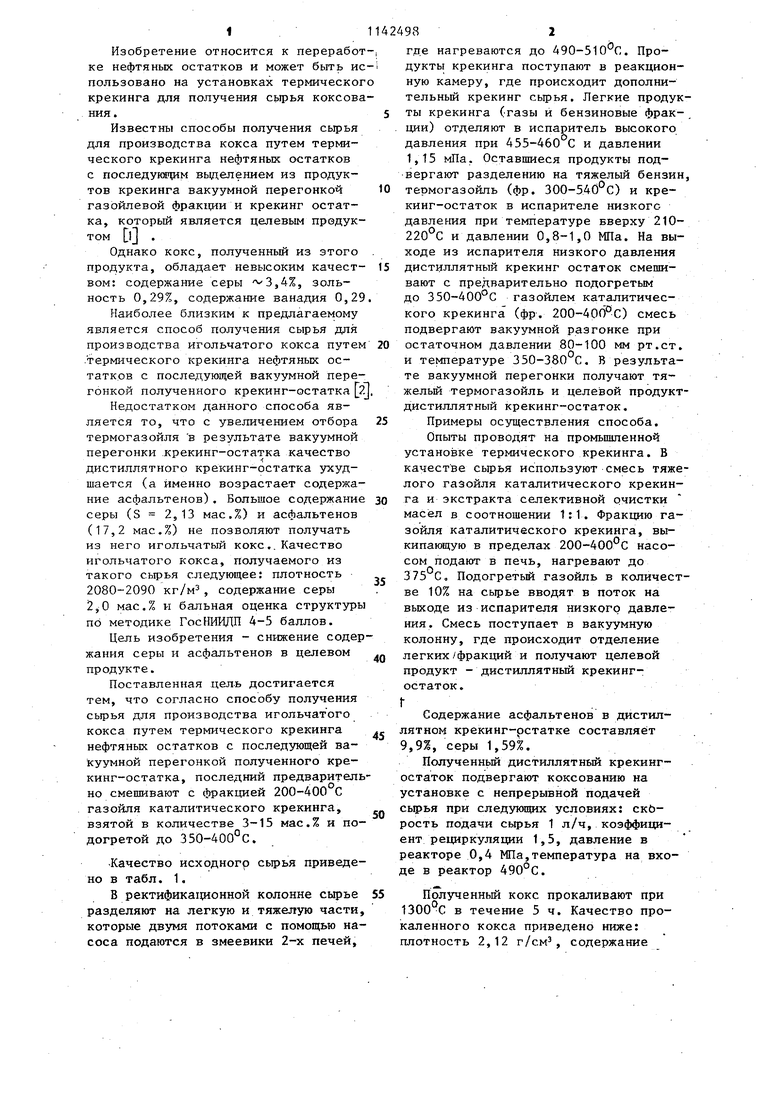

00 Изобретение относится к переработ ке нефтяных остатков и может быть ис пользовано на установках термическог крекинга для получения сьфья коксова ния. Известны способы получения сырья для производства кокса путем термического крекинга нефтяных остатков с последукщим вьщелением из продуктов крекинга вакуумной перегонкой газойлевой фракхщи и крекинг остатка, который является целевым продуктом у Однако кокс, полученный из этого продукта, обладает невысоким качаетвом: содержание серы 3,4%, зольность 0,29%, содержание ванадия 0,29 Наиболее близким к предлагаемому является способ получения сырья для производства игольчатого кокса путем термического крекинга нефтяных остатков с последующей вакуумной перегонкой полученного крекинг-остатка я Недостатком данного способа является то, что с увеличением отбора термогазойля в результате вакуумной перегонки крекинг-остатка качество дистиллятного крекинг-остатка ухудшается (а именно возрастает содержание асфальтенов). Большое содержание серы (S 2,13 мас.%) и асфальтенов (17,2 мас.%) не позволяют получать из него игольчатый кокс.. Качество игольчатого кокса, получаемого из такого сырья следующее: плотность 2080-2090 кг/м, содержание серы 2,0 мас.% и бальная оценка структуры по методике ГосНИИДП 4-5 баллов. Цель изобретения - снижение содер жания серы и асфальтенов в целевом продукте. Поставленная дел-ь достигается тем, что согласно способу получения сырья для производства игольчатого кокса путем термического крекинга нефтяных остатков с последзпощей вакуумной перегонкой полученного крекинг-остатка, последний предваритель но смешивают с фракцией 200-400 С газойля каталитического крекинга, взятой в количестве 3-15 мас.% и подогретой до 350-400 С, Качество исхрдногр сырья приведено в табл. 1, В ректификагщонной колонне сырье разделяют на легкую и тяжелую части которые двумя потоками с помощью насоса подаются в змеевики 2-х печей. где нагреваются до 490-510с. Продукты крекинга поступают в реакционную камеру, где происходит дополнительный крекинг сырья. Легкие продукты крекинга (газы и бензиновые фрак-, ции) отделяют в испаритель высокого давления при 455-460с и давлении 1,15 мПа. Оставшиеся продукты подвергают разделению на тяжелый бензин, термогазойль (фр. 300-54()°С) и крекинг-остаток в испарителе низкого давления при температуре вверху 210220°С и давлении 0,8-1,0 МПа. На выходе из испарителя низкого давления дистиллятный крекинг остаток смешивают с предварительно подогретым до 350-400°С газойлем каталитического крекинга (фр. 200-400 0) смесь подвергают вакуумной разгонке при остаточном давлении 80-100 мм рт.ст. и температуре 350-380 С. В результате вакуумной перегонки получают тяжелый термогазойль и целевой продуктдистиллятный крекинг-остаток. Примеры осуществления способа. Опыты проводят На промьшшенной установке термического крекинга. В качестве сырья используют смесь тяжелого газойля каталитического крекинга и экстракта селективной очистки масел в соотношении 1:1. Фракцию газойля каталитического крекинга, выкипающую в пределах 200-400 с насосом подают в печь, нагревают до 375 Со Подогретый газойль в количестве 10% на сырье вводят в поток на выходе из испарителя низкого давления. Смесь поступает в вакуумную колонну, где происходит отделение легких/фракций и получают целевой продукт - дистиллятный крекингостаток. Содержание асфальтенов в дистилятном крекинг-рстатке составляет ,9%, серы 1,59%. Полученньй дистиллятный крекингстаток подвергают коксованию на становке с непрерывной подачей ьгрья при следующих условиях: скЬость подачи сырья 1 л/ч, коэффицинт рециркуляции 1,5, давление в еакторе 0,4 МПа,температура на вхое в реактор 490°С. Полученный кокс прокаливают при 1300 С в течение 5 ч. Качество проаленного кокса приведено ниже: лотность 2,12 г/см, содержание

серы 1,2 мас,%, структурная оценка в баллах .

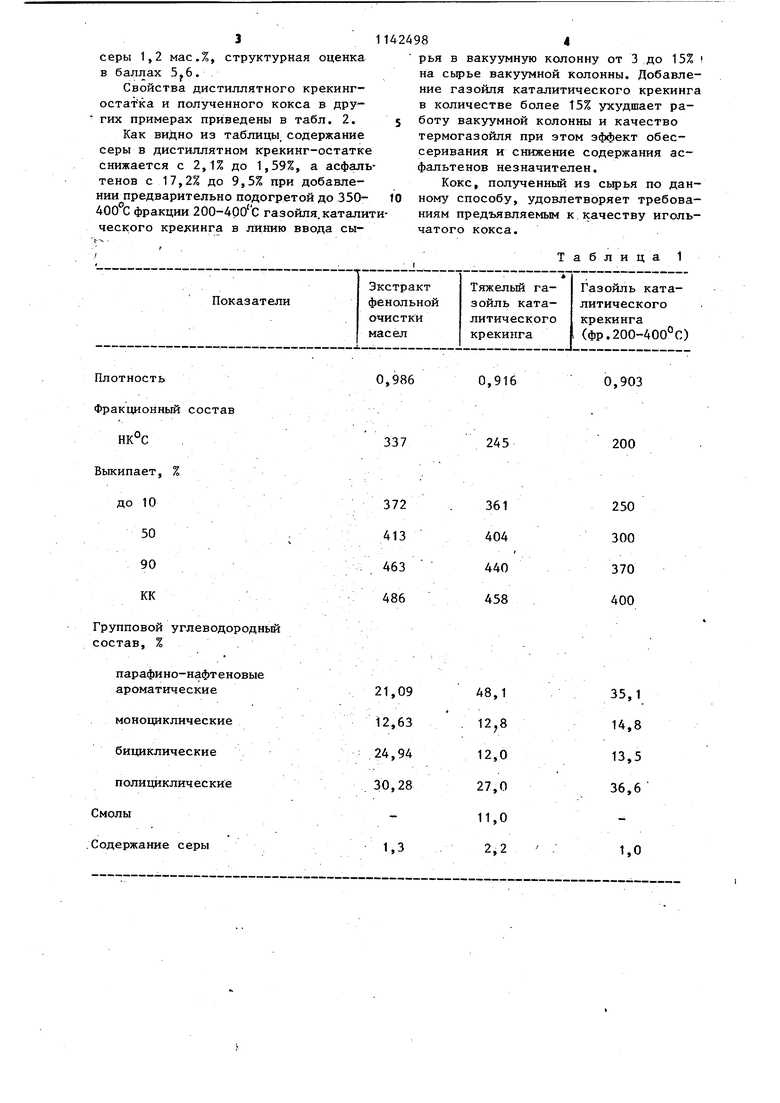

Свойства дистиллятного крекингостатка и полученного кокса в других примерах приведены в табл. 2.

Как видно из таблицы, содержание серы в дистиллятном крекинг-остатке снижается с 2,1% до 1,59%, а асфальтенов с 17,2% до 9,5% при добавлении предварительно подогретой до 350АОО С фракции 200-400С газойля.каталитческого крекинга в линию ввода сырья в вакуумную колонну от 3 до 15% на сырье вакуумной колонны. Добавление газойля каталитического крекинга в количестве более 15% ухудшает работу вакуумной колонны и качество термогазойля при этом эффект обессеривания и снижение содержания асфальтенов незначителен.

Кокс, полученный из сьфья по данному способу, удовлетворяет требованиям предъявляемым к качеству игольчатого кокса.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства нефтяного электродного кокса | 1983 |

|

SU1086005A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| Способ получения котельного топлива | 1981 |

|

SU1033532A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Сырье для производства вторичного вакуумного газойля | 1985 |

|

SU1310420A1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ИГОЛЬЧАТОГО КОКСА путем термического крекинга нефтяных остатков с последующей вакуумной перегонкой полученного крекинг-остатка, о тличающийся тем, что, с целью содержания серы и асфальтенов в целевом продукте, крекингостаток предварительно смешивают с фракцией 200-400 С газойля каталитического крекинга, в количестве 3-15 мае.% и подогретой до 350-400°С.

Плотность фракционный состав

НК°С

Выкипает, % до 10 50 90

кк

Групповой углеводородн состав, %

парафино-нафтеновые ароматические

моноциклические

бициклические

полициклические

Смолы

.Содержание серы

,986

0,916

0,903 245 200 337

372

361

250 413 404 300 463 440 370 486 458

400

48,1

35,1

12,8 14,8

12,0 13,5

27,0 36,6

11,0

2,2

1,0

состав 500 С,

26

25 Групповой углеводородньш состав, мае, % парафино15,5 нафтеновые 53,0 ароматические 14.7 Смолы Асфальтены 16.8 Качество.пр 2,09 2,09 Плотность, г/см Содержание серы,

Таблица 2

24

25 25

25 16,0 15,315,5 58,1 60,961,3 14,8 13,913,7 9,99,5 11,1 енного кокса 2,12 2,12 2,12

| I.TexНОЛогня переработки нефти и газа | |||

| Производство топлив | |||

| Труды ГрозНИИ, М., Химия, 1968, вьт.ХХИ | |||

| с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-02-28—Публикация

1983-07-05—Подача