Изобретение относится к химической переработке целлюлозосодержащегося сырья, к способам получения гидрогеля из микрокристаллической целлюлозы - биоразлагаемого и нетоксичного материала с умеренными физико-химическими свойствами и может быть использовано в производстве высокопрочных специальных упаковочных оберточных, водонепроницаемых видов бумаг, в качестве связующего компонента в полифункциональных композиционных материалах (например, в производстве высокопрочных технических и специальных видов бумаг и картона, оберточных, водонепроницаемых видов бумаги, основы для парафирования, основы для клеевой ленты), реологического модификатора (например, в буровых и цементных растворах), при производстве биоразлагаемых полимерных материалов, загустителя, регулятора вязкости, стабилизатора водно-латексных красок и эмульсий.

Известен способ получения гидрогеля нанокристаллической целлюлозы, заключающийся в том, что техническую беленую и небеленую целлюлозы, полученные сульфатным, сульфитным и органосольвентным способами варки из хвойной и лиственной древесины; хлопкового линта, последовательно подвергают радиационной деструкции при дозе ионизирующего излучения 3-17 Мрад, кислотному гидролизу 2-20% масс.н. HSO4 и пергидроль 1,5-15% масс.н. с одновременным его механическим диспергированием в водной среде при температуре 80-105°С в течение 90-120 мин, щелочной обработке раствором NaOH 1-3% в течение 90-120 мин, при атмосферном давлении и температуре 80-105°С, ультразвуковой обработке, в качестве ионозирующего излучения используют гамма излучение Со60. (Патент RU №2494109, МПК С08В 15/00 (2006.01), В82В 1/00 (206.01), заявлен 20.09.2010 г.).

Недостатками способа являются его усложненный процесс, низкая технологичность, использование ультразвуковой обработки и гамма излучения, которые требуют специальной подготовки работников и дорогостоящей аппаратуры.

Известен способ получения гидрогеля целлюлозы, включающий растворение целлюлозы в водном растворе гидроксида натрия и мочевины при отрицательных температурах до получения прозрачного 5-8% раствора целлюлозы, с добавлением аллилглицидилового эфира со скоростью капания 1-5 капля/с, ротационным выпариванием и получение аллилцеллюлозы, причем растворение проводят при температуре от - 5 до - 20°С в водном растворе 6-8% гидроксида натрия и 10-13% мочевины, выдержкой в течение 20-30 ч при температуре 25-35°С под защитой инертного газа, с последующей промывкой продукта, ротационного выпаривания при 28-32°С, получения раствора аллилцеллюлозы, добавления персульфата аммония, перемешивания в течение 3-10 мин, центрифугирования с последующим удалением пузырьков и повторной выдержкой продукта в течение 20-30 ч при температуре 25-35°С для получения гидрогеля. (CN 109503765 В, МПК C08F 216/14 (2006.01), C08J 3/075(2006.01), G01B 21/32(2006.01), Н01В 1/12(2006.01), заявлен 19.11.2018).

Недостатком способа являются значительная длительность промежуточных операций завершения химических реакций, необходимость использования специальной аппаратуры, повышенные энергозатраты при получении единицы продукции.

Наиболее близким техническим решением к предлагаемому является, способ получения гидрогеля микрокристаллической целлюлозы, включающий активацию микрокристаллической целлюлозы при контактировании ее с растворителем, удаление растворителя из активированной целлюлозы, растворение активированной целлюлозы с образованием раствора, превращение раствора в гель, сушку готового продукта и его регидратация, при этом микрокристаллическую целлюлозу синтезировали путем активации 2-5 граммов порошка целлюлозы в 100 мл N,N-диметилацетамида (далее DMAc) при перемешивания (350 об/мин) в течение 24 часов. В отдельном стакане 8 граммов хлористого лития (LiCl) растворяли в 100 мл DMAc и перемешивали при 350 оборотах в минуту. DMAc сцеживали из порошка активированной целлюлозы, а раствор LiCl/DMAc выливали на целлюлозу и перемешивали в течение 10 минут. Полученные прозрачные растворы разливали в желаемые формы и давали «застыть» на ночь. Гели отформовывали и промывали в проточной воде в течение нескольких часов. (US 20130032059 А1, МПК В29В 15/00 (2006.01), C08L 83/04 (2006.01), C08L 97/02 (2006.01), В29С 35/16 (2006.01), B29D 11/00 (2006.01), C08L 33/26 (2006.01), C08L 29/04 (2006.01), заявлен 03.08.2011).

Недостатком способа является большой расход реагентов, энергозатрат.

Общими недостатками известных способов являются:

- полное отсутствие какой - либо информации о способах получения гидрогеля микрокристаллической целлюлозы из биоповрежденной древесины хвойных пород и технической конопли (костры);

- отсутствие информации обратимой способности гидрогелей к поглощению и высвобождению воды и других жидкостей;

- высокие расходы на процесс получения (использование дорогого исходного сырьевого материала для получения) микрокристаллической целлюлозы и дальнейшая обработка полученного полуфабриката.

Цель данной работы - создание способа получения гидрогеля микрокристаллической целлюлозы, обеспечивающего сокращение технологических затрат за счет снижения промежуточных стадий обработки микрокристаллической целлюлозы, в том числе использование наименее затратных исходных сырьевых материалов полученных из биоповрежденной древесины хвойных пород и костры технической конопли.

Технический результат заключается в:

- использовании наименее затратного исходного сырьевого материала, который является готовым коммерческим продуктом, полученным в процессе сульфатной варки (биоповрежденная древесина хвойных пород и костра технической конопли);

- создании способа получения гидрогеля микрокристаллической целлюлозы, обеспечивающего сокращение технологических затрат за счет снижения количества промежуточных стадий обработки микрокристаллической целлюлозы;

- создании трехмерной структуры гидрогелей, обеспечивающих механическую прочность при сохранении содержания влаги;

- создании высокой и обратимой способности гидрогелей к поглощению и высвобождению воды и других жидкостей.

Указанный технический результат достигается тем, что в способе получения гидрогеля микрокристаллической целлюлозы, включающем варку, с одновременным извлечением из исходного сырья небеленой целлюлозы, ее гидроразмол с одновременной отбелкой, сушку, кислотный гидролиз, очистку целлюлозного полуфабриката от остатков кислоты, растворение микрокристаллической целлюлозы в системе LiCl/DMAc, очистку геля от растворителя, согласно изобретению, в качестве исходного сырья используется биоповрежденная древесина хвойных пород или костра технической конопли, а растворение микрокристаллической целлюлозы происходит без предварительной активации при двухкратном нагревании до температуры 55-58°С, при этом каждый этап нагревания составляет 4-5 минуты с последующим охлаждением до температуры 18-20°С.

Выделение волокон небеленой целлюлозы осуществляется из биоповрежденной древесины хвойных пород и костры технической конопли варочным раствором, включающим гидроксид натрия (NaOH) и сульфид натрия (Na2S) при температуре (170-171)°С, в течение 3-5 часов, выход небеленой целлюлозы после варки из биоповрежденной древесины хвойных пород составил - 43%, костры технической конопли - 38%, гидроразмол волокнистой суспензии небеленой целлюлозы концентрацией 2% осуществляется в установках размола:

- безножевого: водной струей методом чередующихся мгновенных жестких контактов фронта налетающей струи суспензии на подвижную металлическую преграду, сопровождаемых гидравлическими ударами, при этом, скорость струи имеет минимальное значение, при котором, в момент контакта ее с преградой, возникает гидравлический удар;

- ножевого: повышении времени нахождения размалываемой массы в зоне размола дисковой мельницы за один проход и увеличении частоты попадания размалываемой массы в межножевой зазор дисковой мельницы;

- при этом отбелка осуществляется гипохлоритом натрия, степень помола волокнистой массы находится в диапазоне (15-83)°ШР.

Кислотная деструкция целлюлозы проводится в растворе 1,25-2,0 N HCl, растворение микрокристаллической целлюлозы в среде диметилацетамида и хлорида лития.

Необходимо отметить, получение целевого продукта из биоповрежденной древесины хвойных пород и однолетних растений обусловлено, что в России, в основном используется экстенсивная модель лесопользования, т.е. ведется вырубка природного леса, в то время как в других странах стараются выращивать все больше искусственные леса. К естественному способу восстановления лесных ресурсов можно отнести вариант с зарастанием лесом земель, выбывающих из сельскохозяйственного оборота. Но этот процесс занимает огромное количество времени и имеет различные факторы, от которых зависит скорость восстановления лесных экосистем. На наш взгляд решить данную проблему возможно производством гидрогеля микрокристаллической целлюлозы из альтернативных деловой древесине источников сырья, таких как: быстро возобновляемое сырье (однолетние растения); биоповрежденная древесина.

В предлагаемом решении речь идет о целевом продукте, полученном из хвойной древесины поврежденной уссурийским полиграфом и быстро возобновляемом сырье (однолетнем растении - костры из технической конопли). Основными преимуществами природных полимеров, являются - способность к биологическому разложению, воспроизводимость и нетоксичность. Поэтому разработка чистых природных полимерных гидрогелей является актуальной. Трудность получения микрокристаллической целлюлозы из растительного сырья состоит в том, что кроме целлюлозы оно содержит в своем составе такие соединения как лигнин, гемицеллюлозы, различные экстрактивные вещества и незначительный процент минеральных веществ. Существуют различные способы получения МКЦ:

- традиционный - гидролиз, является наиболее распространенным способом получения целлюлозы и лигноцеллюлозных материалов с использованием в качестве катализаторов водных растворов различных кислот (серной, соляной, азотной и их смесей). Недостатком данного способа получения является неудовлетворительная химическая чистота, использование агрессивных растворов неорганических кислот и низкие экологические показатели готового продукта;

- нетрадиционные, с использованием парового взрыва (автогидролиза-взрыва), ионизирующего излучения и ультразвуковой обработки, кавитационно-гидродинамического способа и др. Недостатком данных способов является наличие особого аппаратурного оформления и специально подготовленного персонала.

В предлагаемом решении, при получении геля из микрокристаллической целлюлозы, полученной из биоповрежденной древесины хвойных и костры технической конопли должно выполняться условие - растворение микрокристаллической целлюлозы в среде LiCl/DMAc проводится без предварительного выдерживания полуфабриката микрокристаллической целлюлозы в растворе DMAc по схеме:

- нагрев до температуры 55-58°С в течение 4-5 минут;

- охлаждение в течение 4-5 минут до температуры 18-20°С;

- повторный нагрев до температуры 55-58°С в течение 4-5 минут;

Далее продукт выдерживается в течение 3-5 суток при комнатной температуре до окончания реакции. Растворитель удаляется из продукта дистиллированной водой. Очищенный продукт высушивается до воздушно-сухого состояния на воздухе или сушка на лиофильной установке.

Выполнение всех этих условий позволяет существенно снизить расходы на получение гидрогеля из микрокристаллической целлюлозы - время обработки, температуру, количество раствора LiCl/DMAc.

Способ получения гидрогеля микрокристаллической целлюлозы заключается в следующем.

Биоповрежденная древесина хвойных пород или костра технической конопли подвергаются варке, в процессе которой выделение небеленой целлюлозы осуществляется варочным раствором, основными компонентами которого являются гидроксид (NaOH) и сульфид натрия (Na2S). Для одновременной отбелки и измельчения волокнистой суспензии, полученная сульфатная небеленая целлюлоза поступает на безножевую размалывающую установку «струя-преграда». (Патент SU 1559026 А1, МПК D21D 1/34 (2006.01), В02С 19/06 (2006.01). Установка для измельчения волокнистого материала: заявл. 28.03.1988: опубл. 23.04.1990 / Лахно А.Г., Васютин В.Г., Алашкевич Ю.Д., Войнов Н.А. Репях С.М.; заявитель СибГТУ. - 5 с.) или на дисковую мельницу (Патент RU №2314381 С1 Российская Федерация, МПК D21D 1/30 (2006.01). Размалывающая гарнитура для дисковой мельницы: заявл. 19.06.2006: опубл. 10.01.2008 / Алашкевич Ю.Д., Ковалев В.И., Набиева А.А.; заявитель СибГТУ. - 7 с.]), где с целью увеличения внешней удельной поверхности волокон и числа свободных гидроксильных групп на ней, подвергается интенсивному воздействию гидравлических сил. В результате механического и гидродинамического воздействия разделение волокон и их сгустков происходит более эффективно, модифицируется размер полимера без изменения химических свойств волокон. Далее беленая целлюлоза подвергается гидролитической деструкции, с последующей очисткой от остатков кислоты дистиллированной водой.

Получение гидрогелей проводится путем регенерации мелкодисперсной микрокристаллической целлюлозы в системе LiCl/DMAc, удалением растворителя дистиллированной водой с последующей лиофильной сушкой гидрогеля или без сушки.

Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса.

Экспериментальные исследования были проведены как с использованием сырья из биоповрежденной древесины хвойных пород, так и из костры технической конопли. Выявленные оптимальные параметры конкретного проведения технологического процесса получения гидрогеля из микрокристаллической целлюлозы согласно изобретению приведены в примерах 1, 2.

Пример 1.

1 этап: выделение небеленой целлюлозы из биоповрежденной древесины хвойных пород варочным раствором (основные компоненты раствора гидроксид и сульфид натрия (NaOH и Na2S)), при температуре (170-171)°С, в течение 5 часов. Выход целлюлозы из биоповрежденной древесины после варки составил 43%, содержание лигнина 4,4%.

2 этап: одновременный гидроразмол и отбелка гипохлоритом натрия небеленой целлюлозы в виде волокнистой суспензии в безножевой размалывающей установке для измельчения волокнистого материала «струя-преграда» концентрацией 2% до степени помола (15-78)°ШР при параметрах: рабочее давление 13 МПа, расстояние от насадки до преграды 0,1 м, угол конусности насадки 45°, количество лопаток на турбине 24.

3 этап: гидролиз 1,25 - 2,0N соляной кислоты HCl с целью деструкции аморфных фракций целлюлозы в зависимости от степени помола (15-78)°ШР при температуре 85-95°С, в течение 75-90 минут. Очистка целлюлозного полуфабриката от остатков кислоты.

4 этап: растворение навески воздушно сухой мелкодисперсной целлюлозы в системе LiCl/DMAc в реакционной колбе, снабженной обратным холодильником на магнитной мешалке при двухкратном нагревании до температуры 55°С, при этом каждый этап нагревания составляет 4 минуты с последующим охлаждением до температуры 20°С. Весовое соотношение целлюлоза (г): DMAc (мл): LiCl (г)=1:15:1.

5 этап: выдерживание продукта 3-5 суток при комнатной температуре до окончания реакции.

6 этап: удаление растворителя дистиллированной водой.

7 этап: сушка до воздушно-сухого состояния на воздухе или сушка на лиофильной установке. Пример 2.

1 этап: выделение небеленой целлюлозы из костры технической конопли варочным раствором (основные компоненты раствора гидроксид и сульфид натрия (NaOH и Na2S)), при температуре (170-171)°С, в течение 3 часов. Выход целлюлозы из костры после варки составил 38%, содержание лигнина 2,14%.

2 этап: одновременный гидроразмол и отбелка гипохлоритом натрия небеленой целлюлозы в виде волокнистой суспензии на полупромышленной дисковой мельнице концентрацией 2% до степени помола (15-83)°ШР с использованием традиционной восьмисекторной гарнитуры, с прямолинейной формой ножей и углом 22,5°, которая обеспечивает оптимальное соотношение фибриллирующего и режущего эффектов при снижении энергоемкости, при параметрах: частота вращения ротора - 2000 об/мин, межножевой зазор - 0,1 мм.

3 этап: гидролиз (1,25-2,0) N соляной кислотой HCl с целью деструкции аморфный фракций целлюлозы в зависимости от степени помола (15-83)°ШР при температуре 75-90°С, в течение 75-90 минут. Очистка целлюлозного полуфабриката от остатков кислоты.

4 этап: растворение навески воздушно сухой мелкодисперсной целлюлозы в системе LiCl/DMAc в реакционной колбе, снабженной обратным холодильником на магнитной мешалке при двухкратном нагревании до температуры 58°С, при этом каждый этап нагревания составляет 5 минуты с последующим охлаждением до температуры 20°С. Весовое соотношение целлюлоза (г): DMAc (мл): LiCl (г) = 1:15:1.

5 этап: выдерживание продукта 3-5 суток при комнатной температуре до окончания реакции.

6 этап: удаление растворителя дистиллированной водой.

7 этап: сушка до воздушно-сухого состояния на воздухе или сушка на лиофильной установке.

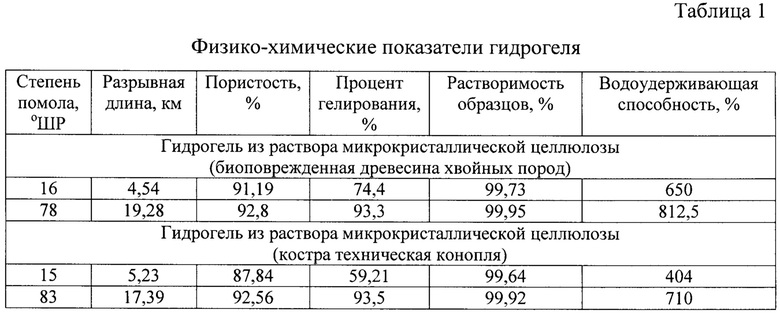

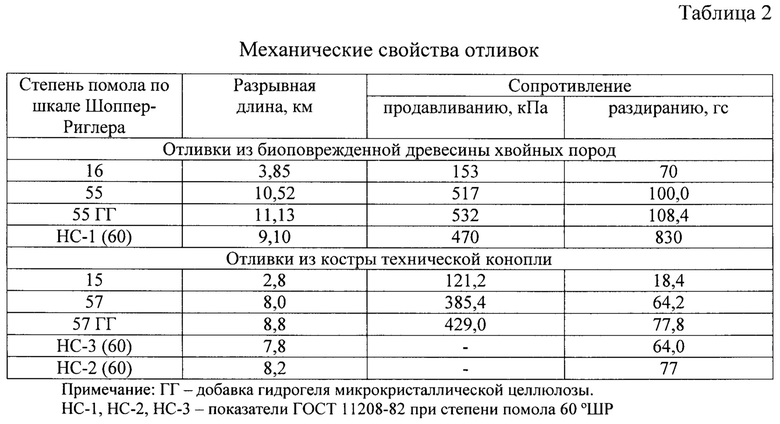

В таблице 1 приведены физико-химические показатели гидрогеля, полученного из микрокристаллической целлюлозы (биоповрежденная древесина хвойных пород и костра техническая конопля).

В таблице 2 приведены механические свойства отливок без добавления гидрогеля и с добавлением гидрогеля, полученные после размола из:

- биоповрежденной древесины хвойных пород в безножевой установке «струя-преграда»;

- костры технической конопли в дисковой мельнице.

Анализ полученных результатов показал:

- что гелеобразование из системы LiCl/DMAc является необратимым;

- с повышением степени помола волокнистой массы механические свойства отливок из биоповрежденной древесины хвойных пород и технической конопли (костры) при степени помола 57°ШР по шкале Шоппер-Риглера соответствуют показателям ГОСТ 11208-82, в отличие от отливок при степени помола 15°ШР;

- при добавлении 5% геля микрокристаллической целлюлозы в волокнистую суспензию способствует увеличению содержания ОН-групп, способных к образованию дополнительных водородных связей технической конопли (костры). В результате количественные значения механических свойств отливок при степени помола 57°ШР по шкале Шоппер-Риглера увеличиваются и соответствуют показателям ГОСТ 11208-82:

- у отливок из биоповрежденной древесины для изготовления высокопрочных технических и упаковочных видов бумаги; бумаги-основы влагопрочной для шлифовальных шкурок, телефонной, патронной бумаги, основы парафинированной бумаги марок ОДП-35 и ОДПН-28 и для специальных видов бумаги;

- у отливок из костры технической конопли для изготовления мешочной бумаги, светонепроницаемой бумаги, бумаги для текстильных патронов и конусов, основы для клеевой ленты, для гладких слоев картона, картона коробочного, водостойкого, обивочного, прокладочного, обувного и других видов бумаги и картона.

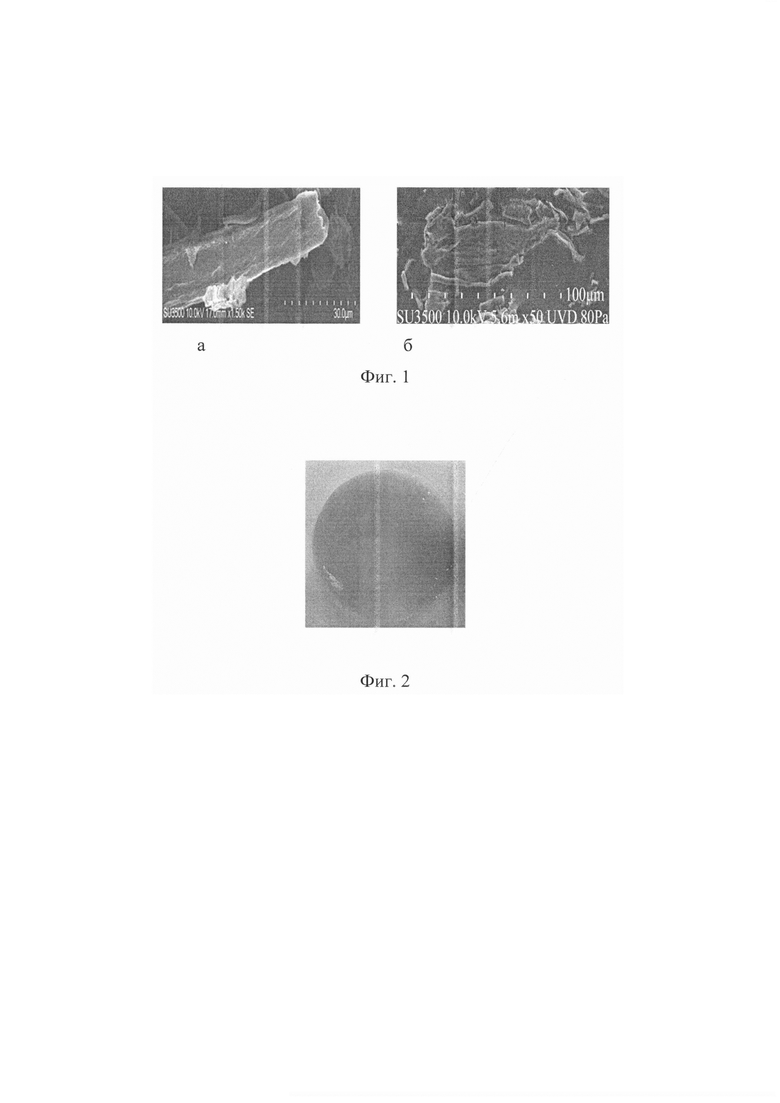

На фиг. 1 приведены снимки электронной микроскопии, полученные с помощью микроскопа SEM Hitachi SU3500, иллюстрирующие эффективность разработки волокнистой суспензии после размола мелкодисперсной целлюлозы, полученной из костры (техническая конопля), где а - снимок микрокристаллической целлюлозы при 15°ШР, б - снимок микрокристаллической целлюлозы при 83°ШР

На фиг. 2 приведен снимок гидрогеля микрокристаллической целлюлозы.

Таким образом, в результате проведенного исследования:

- показана возможность получения гидрогеля микрокристаллической целлюлозы при использовании в качестве исходного сырья биоповрежденной хвойной древесины и костры технической конопли, который может применяться в различных областях промышленности (химическая, нефтедобывающая, сельскохозяйственная);

- выявлено, что механические прочностные свойства отливок, полученных из биоповрежденной древесины хвойных пород и костры технической конопли с добавлением гидрогеля микрокристаллической целлюлозы, соответствуют показателям, приведенным в ГОСТ 11208-82;

- использование волокнистой суспензии с предварительным гидроразмолом позволяет сократить расходы на проведение дальнейшей химической обработки в процессе получения гидрогеля микрокристаллической целлюлозы - время, температура, концентрация;

- гидрогели микрокристаллической целлюлозы, полученные из биоповрежденной древесины хвойных пород и костры технической конопли обладают высокой и обратимой способностью к поглощению и высвобождению воды и других жидкостей, а так же способностью к биологическому разложению, нетоксичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микрокристаллической целлюлозы | 2022 |

|

RU2797202C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| Вулканизируемая резиновая смесь | 2024 |

|

RU2828592C1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Способ получения волокнистого полуфабриката | 1972 |

|

SU447468A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2494109C2 |

Настоящее изобретение относится к способу получения гидрогеля микрокристаллической целлюлозы, включающему варку, с одновременным извлечением из исходного сырья небеленой целлюлозы, ее гидроразмол с одновременной отбелкой, сушку, кислотный гидролиз, очистку целлюлозного полуфабриката от остатков кислоты, растворение микрокристаллической целлюлозы в системе LiCl/N,N-диметилацетамид (DMAc), очистку геля от растворителя, отличающемуся тем, что в качестве исходного сырья используют биоповрежденную древесину хвойных пород или костру технической конопли, а растворение микрокристаллической целлюлозы происходит без предварительной активации при двукратном нагревании до температуры 55-58°С, при этом каждый этап нагревания составляет 4-5 минуты с последующим охлаждением до температуры 18-20°С. Настоящее изобретение обеспечивает использование наименее затратного исходного сырьевого материала, который является готовым коммерческим продуктом, полученным в процессе сульфатной варки (биоповрежденная древесина хвойных пород и костра технической конопли); обеспечивает создание способа получения гидрогеля микрокристаллической целлюлозы, обеспечивающего сокращение технологических затрат за счет снижения количества промежуточных стадий обработки микрокристаллической целлюлозы; обеспечивает создание трехмерной структуры гидрогелей, обеспечивающих механическую прочность при сохранении содержания влаги; обеспечивает создание высокой и обратимой способности гидрогелей к поглощению и высвобождению воды и других жидкостей. 3 ил., 2 табл., 2 пр.

Способ получения гидрогеля микрокристаллической целлюлозы, включающий варку, с одновременным извлечением из исходного сырья небеленой целлюлозы, ее гидроразмол с одновременной отбелкой, сушку, кислотный гидролиз, очистку целлюлозного полуфабриката от остатков кислоты, растворение микрокристаллической целлюлозы в системе LiCl/N,N-диметилацетамид (DMAc), очистку геля от растворителя, отличающийся тем, что в качестве исходного сырья используют биоповрежденную древесину хвойных пород или костру технической конопли, а растворение микрокристаллической целлюлозы происходит без предварительной активации при двукратном нагревании до температуры 55-58°С, при этом каждый этап нагревания составляет 4-5 минуты с последующим охлаждением до температуры 18-20°С.

| US 20130032059 A1, 07.02.2013 | |||

| Способ изготовления типографских клише из алебастра или из цемента | 1934 |

|

SU39131A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2298562C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2163945C1 |

Авторы

Даты

2024-02-15—Публикация

2023-05-24—Подача