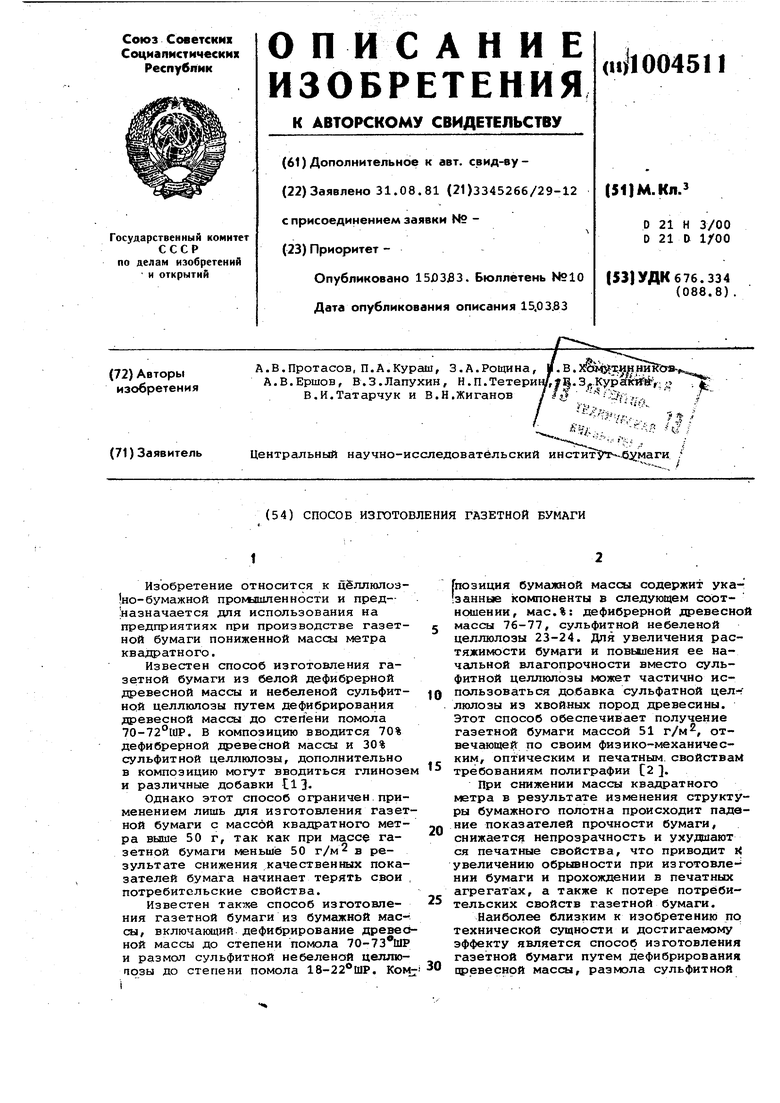

Изобретение относится к цёллншозЬо-бумажной проьвлшленности и пред- назначается для использования на предприятиях при производстве газетной бумаги пониженной массы метра квадратного. Известен способ изготовления газетной бумаги из белой дефибрерной древесной массы и небеленой сульфитной целлюлозы путем дефибрирования древесной массы до степени помола 70-72°ШР. В композицию вводится 70% дефибрерной древесной массы и 30% сульфитной целлюлозы, дополнительно в композицию могут вводиться глинозе и различные добавки ИЗОднако этот способ ограничен применением лишь дпя изготовления газет ной бумаги с массбй квадратного метра выше 50 г, так как при массе газетной бумаги меньше 50 г/м в результате снижения качественных показателей бумага начинает терять свои потребительские свойства. Известен таюхе способ изготовления газетной бумаги из бумажной массы, включаквдий дефибрирование древес ной массы до степени помола 70-73 ШР и размол сульфитной небеленой целлюпозы до степени помола 18-22 ШР. Ком позиция бумажной массы содержит указанные компоненты в следующем соотнсишении, мас.%: дефибрерной древесной массы 76-77, сульфитной небеленой целлюлозы 23-24. Для увеличения растяжимости бумаги и повьаиения ее начальной влагопрочности вместо сульфитной целлюлозы может частично использоваться добавка сульфатной целлюлозы из хвойных пород древесины. Этот способ обеспечивает получение газетной бумаги массой 51 г/м, отвечающей по своим физико-механическим, оптическим и печатным свойствам требованиям полиграфии С2. При снижении массы квадратного метра в результате изменения структуры бумажного полотна происходит падание показателей прочности бумаги, снижается непрозрачность и ухудшают ся печатные свойства, что приводит Я увеличению обрывности при изготовлеНИИ бумаги и прохождении в печатных агрегатах, а также к потере потребительских свойств газетной бумаги. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является cnocoes изготовления газетной бумаги путем дефибрирования древесной массы, размола сульфитной небеленой целлюлозы, смешения полуфабрика ов, очистки, отлива полотна, прессования, сушки и каландрирования его. По известному способу с целью повьиения механической прочности бу маги белую древесную массу дефибрируют, до 75°ШР, сульфитную небеленую целлюлозу размалывают до , затем их смешивают в композиционном бассейне и вводят минеральный наполнитель СЗ., Использование известного способа ограничивается применением его для .изготовления суперкаландрированной газетной бумаги массой 54-58 г/м2 и требует дополнительных энергозатрат на размол. Цель изобретения - снижение квадратного метра бумаги при сохранении ее качества. Поставленная цель достигается тем что в способе получения газетной бумаги путем дефибрирования древесной массы, размола целлюлозы, смешения п луфабрикатов, очистки, отлива, прессования и сушки, и каландрирования, дефибрирование древесной массы осу-. ществляют до степени помола Sl-SS fflP Размол сульфитной небеленой целлю лозы ведут до степени помола 22-25 ш Повышение степени помола белой др весной массы способствует увеличению степени разработки волокна, а следовательно, увеличению концентрации связей в структуре бумаги, что, в ко нечном итоге, приводит к повышению прочностных показателей бумажного по лотна, сомкнутости структуры, обеспе чению деформационных, оптических и печатных свойств. Размол целлюлозы до степени помола 22-25ШР также способствует фиОриллированию целлюлозных волокон без их укорочения, что обеспечивает сохранение длинноволокнистой фракции в композиции бумажной массы и повышение прочностных свойств. Размол целлюлозы до связан с увеличением энергозатрат на размол и установкой дополнительного размалывающего оборудования, а также снижением прочностных свойств в результате укорочения волокон целлюлозы. Пример 1. Изготавливают образцы газетной бумаги по известному способу (древесную массу дефибрируют до степени помола , сульфитную небеленую целлюлозу размалывают до 18°ШР - базовый объект) по прототипу (древесную массу дефибрируют до степени помола 75шР, сульфитную небеленую целлюлозу размалывают до 30°Ш1 и по предлагаемому способу (древесную массу дефибрируют до степени помола , сульфитную небеленую целлюлозу размалывают до 23°ШР). Исходные компоненты смешивают в композиционном бассейне в следующем соотношении, мас.%: дефибрерная древесная масса (ДДМ) 75%, сульфитная небеленая целлюлоза (СФИ) 25%. Полученную смесь волокнистых полуфабрикатов Подвергают очистке на центрискринах. Зате отливают образцы бумажного полотна, прессуют, сушат и каландрируют их. С табл.1 приведены результаты испытанийТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления газетной бумаги | 1982 |

|

SU1086052A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1970 |

|

SU281151A1 |

| Способ подготовки бисульфитной целлюлозы для производства газетной бумаги | 1982 |

|

SU1089192A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1970 |

|

SU259624A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567698A1 |

Базовый объект 0,42,12

127

Прототип

0,44

120 0,43

115

Предлагаемый 0,442,09

105

47

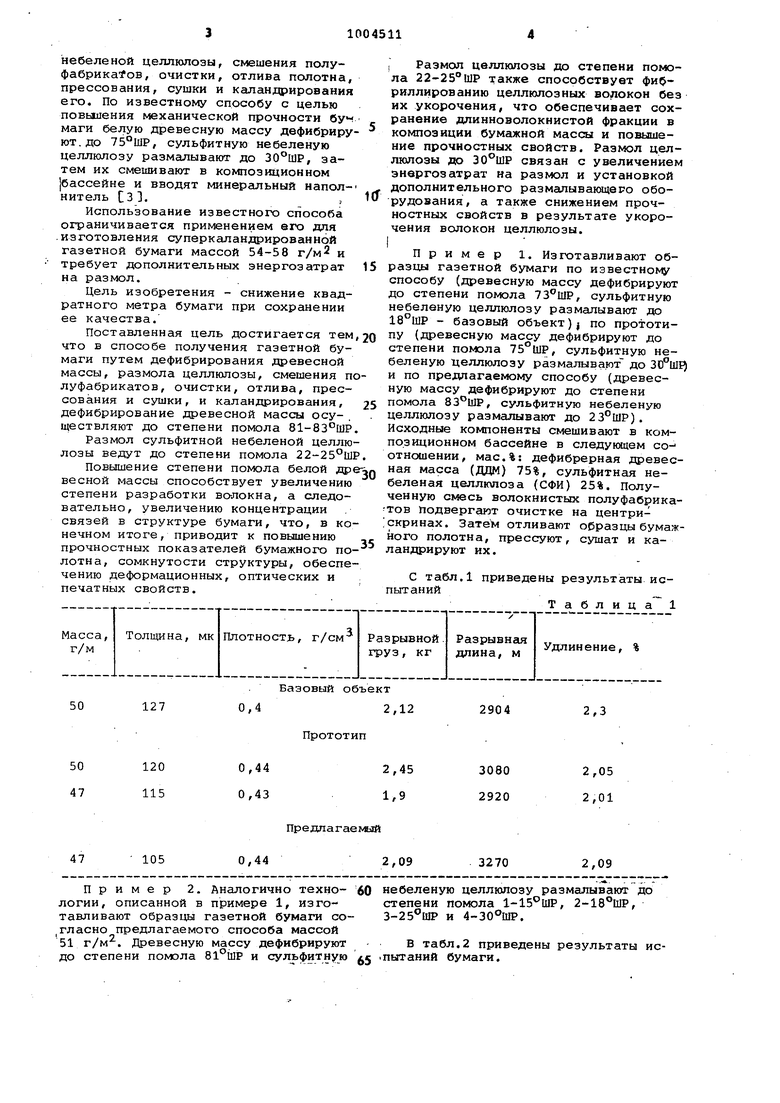

Пример 2. Аналогично техно- 60небеленую целлюлозу размалывают до

логии, описанной в примере 1, изго-степени покюла , 2-18 ШР,

тавливают образцы газетной бумаги со-3-25 ШР и 4-30 ШР. гласно предлагаемого способа массой

51 г/м. Древесную массу дефибрируют -В табл.2 приведены результаты исдо степени помола 81°ШР и сульфитную 5Пытаний бумаги.

2904

2,3

3080

2,05 2,01 2920

2,09

3270

Результаты, приведенные в табл.1 |И 2, показывают, что с увеличением степени помола полуфабрикатов увеличиваются прочностные свойства бумажного листа, что позволяет снизить массу 1 м бумаги без снижения прочностных свойств.

Из табл.2 следует, что увеличение степени помола целлюлозы до 30°ШР незначительно сказывается на приросте прочностных свойств, в то время как

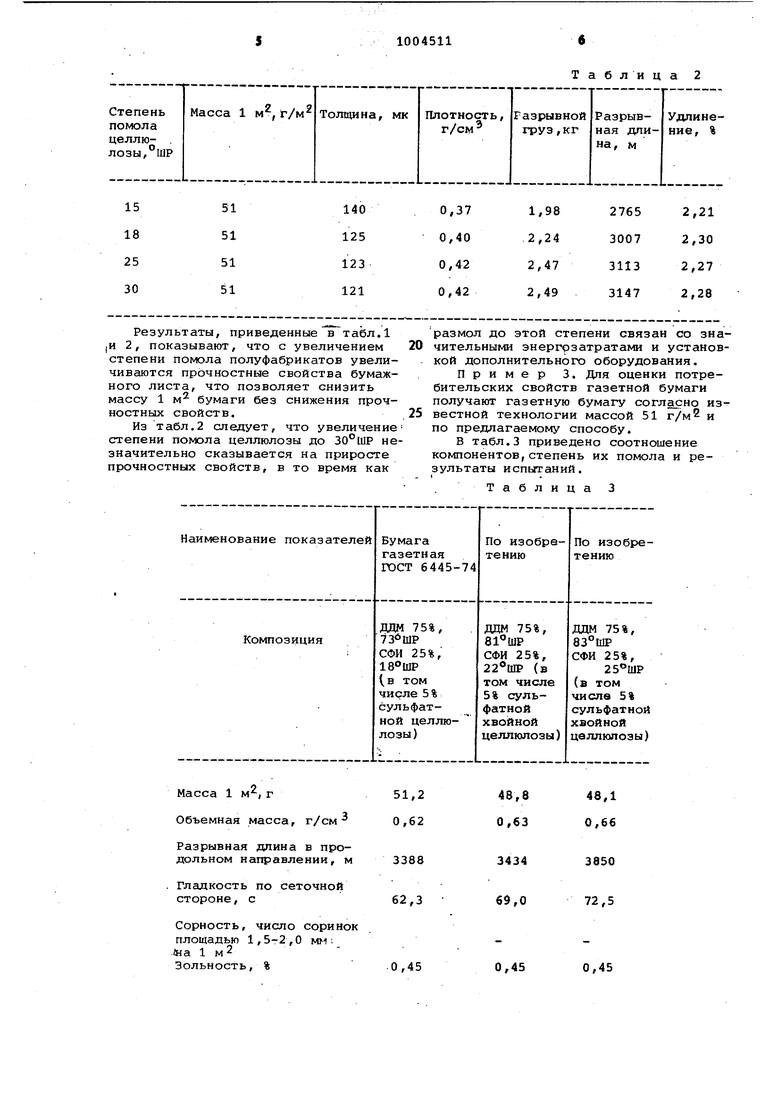

Масса 1 м, г51,2

Объемная масса, г/см 0,62

Разрывная длина в продольном направлении, м 3388

Гладкость по сеточной стороне, с62,3

Сорность, число соринок

площадью 1,5-2,0 мм.

гна 1 м2

Зольность, %-0,45

Таблица 2

размол до этой степени связан со значительными энергозатратами и установкой дополнительного оборудования.

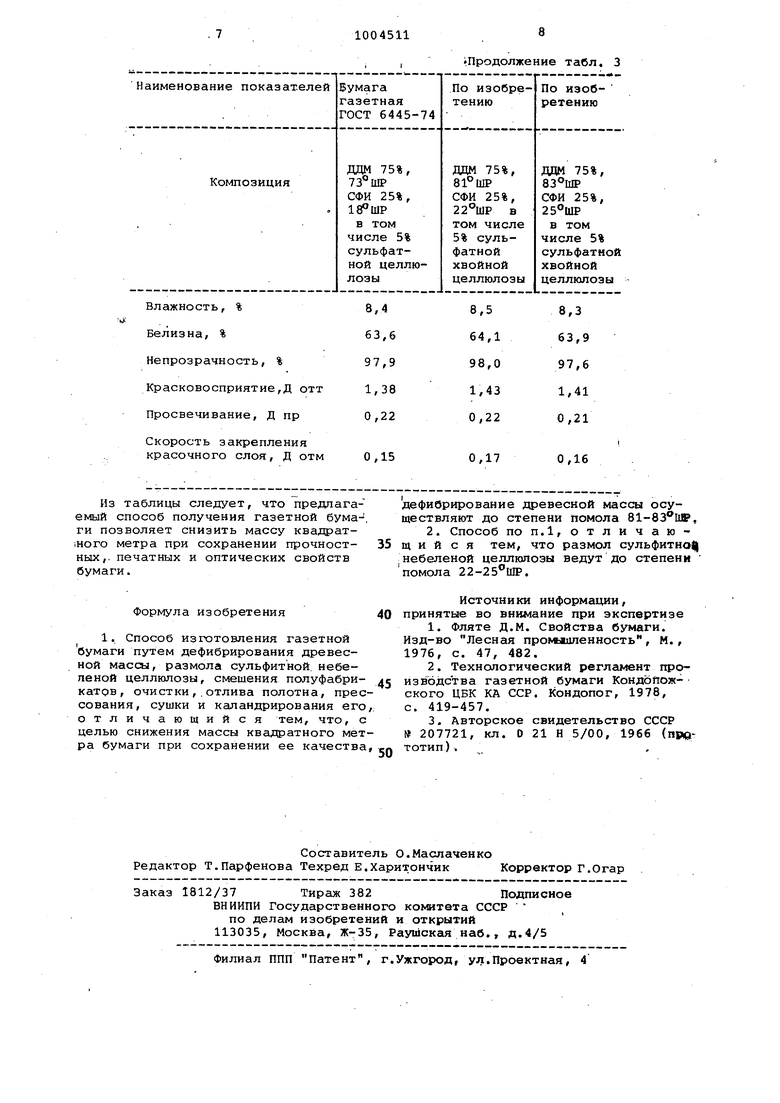

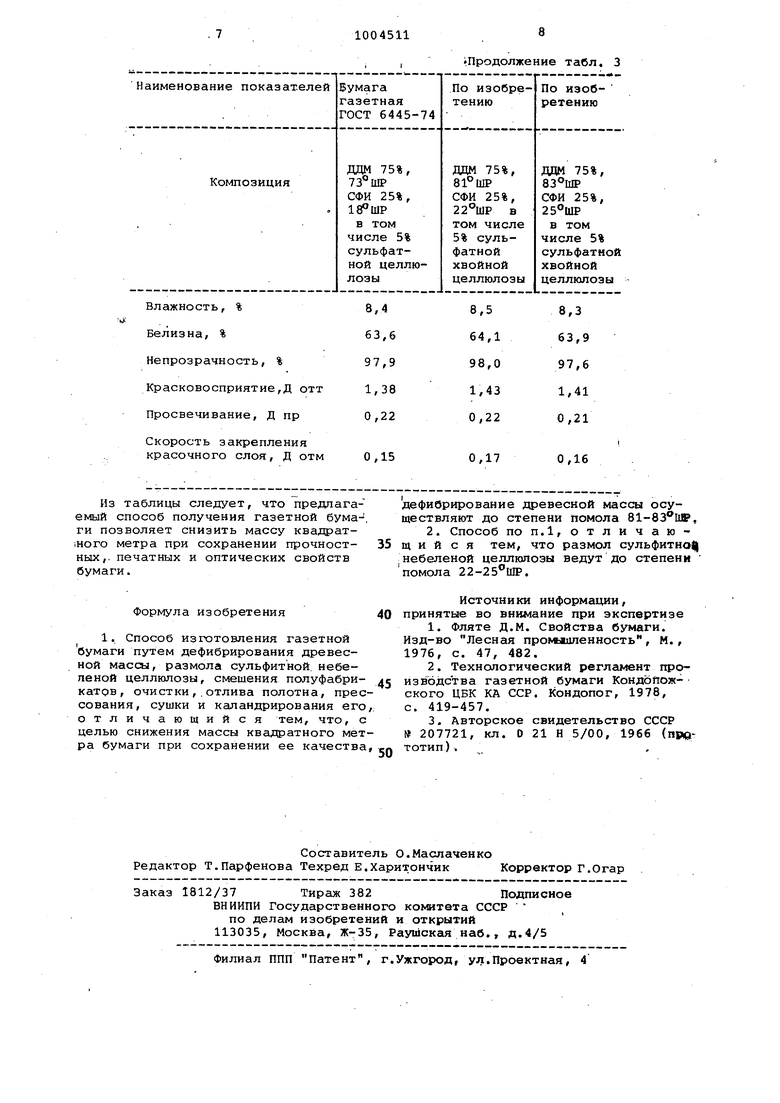

Пример 3. Для оценки потребительских свойств газетной бумаги получают газетную бумагу согласно из вестной технологии массой 51 г/м и по предлагаемому способу.

В табл.3 приведено соотношение компонентов, степень их помола и результаты испытаний.

i

ТаблицаЗ

48,1 0,66

3850 72,5

0,45

Скорость закрепления красочного слоя, Д отм0,15

Из таблицы следует, что предлагаемый способ получения газетной бума-, ги позволяет снизить массу квадратiHoro метра при сохранении прочностных,, печатных и оптических свойств бумаги. Формула изобретения 1. Способ изготовления газетной бумаги путем дефибрирования древесной массы, размола сульфитной, небеленой целлюлозы, смешения полуфабрикатов, очистки,.отлива полотна, прессования, сушки и каландрирования его отличающийся тем, что, с целью снижения массы квадратного метра бумаги при сохранении ее качества

Продолжение табл. 3

0,17

0,16

дефибрирование древесной массы осуществляют до степени помола 81-83 №, 2. Способ ПОП.1, отличаю35 щ и и с я тем, что размол сульфитно небеленой целлюлозы ведут до степени помола 22-25 ШР. Источники информации, принятые во внимание при экспертизе 1.Фляте Д.М. Свойства бумаги. Иэд-во Леснс1Я про№в1шенность, М. , 1976, с. 47, 482. 2.Технологический регламент производства газетной бумаги Кондойожского ЦБК КА ССР. Кондопог, 1978, с. 419-457. 3.Авторское свидетельство СССР № 207721, кл. D 21 Н 5/00, 1966 (npftтотип)

Авторы

Даты

1983-03-15—Публикация

1981-08-31—Подача