Изобретение относится к способам получения азотсодержащих поликонденсационных смол, а именно полиэфиримидной смолы с алканольными группами, которая может найти применение в качестве основы защитных лаков, в частности, для эмалирования проволоки.

Известен способ получения смолы на основе полиэфиримида для эмалирования без применения растворителя, заключающийся в двухстадийном введении имидных компонентов в предварительно синтезированный полиэфирный олигомер. Изоляция на основе такой смолы позволяет обеспечить стойкость к действию теплового удара и продавливанию при высоких температурах.

Однако стойкость проводов к тепловому удару не достигает требований МЭК и нагревостойкость их ограничена 155оС.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения полиэфиримидной смолы, содержащий концевые алканольные группы, путем взаимодействия кислотного компонента - диметилтерефталата, полиолов и три-(2-оксиэтил)изоцианурата, взятых в мольном соотношении 1: 1,6-3,3: 0,8-0,5, при температуре 100-180оС в присутствии катализатора до получения полиэфирного олигомера с содержанием гидроксильных групп 13-23 мас. % (или с гидроксильным числом 428-758 мг КОН/г) и с последующей конденсацией 1 моль-эквивалента полученного полиэфирного олигомера со смесью 1,6-2,44 моль-эквивалента поликарбоновой кислоты или ее ангидрида и 0,8-1,22 моль-эквивалента ди- или полиамина.

Полиэфиримидная смола, полученная данным способом, обеспечивает изоляцию проводов на уровне требований МЭК, но может быть использована как основа лака, если в качестве растворителя применены высокотоксичные крезолы.

В растворителях значительно меньшей токсичности, например в алкиловых эфирах гликолей, такие смолы не растворяются.

Целью изобретения является синтез полиэфиримидной смолы, дающей растворы повышенной устойчивости в алкиловых эфирах гликолей.

Поставленная цель достигается тем, что в способе получения олигомерной полиэфиримидной смолы, содержащей концевые алканольные группы, путем взаимодействия кислотного компонента (изофталевой кислоты или диметилтерефталата), полиолов и три-(2-оксиэтил)изоцианурата при температуре 100-180оС в присутствии катализатора с последующей конденсацией 1 моль-эквивалента полученного полиэфирного олигомера со смесью 1,6-2,44 моль-эквивалента поликарбоновой кислоты или ее ангидрида и 0,8-1,22 моль-эквивалента ди- или полиамина, полиол, три-(2-оксиэтил) изоцианурат и кислотный компонент берут в мольном отношении 3,6-5,9: 0,2-1,2: 1 и реакцию проводят до получения полиэфирного олигомера с гидроксильным числом 775-955 мгКОН/г, а его конденсацию-со смесью поликарбоновой кислоты или ее ангидрида и ди- или полиамина до получения олигомера с гидроксильным числом 400-700 мгКОН/г, после чего процесс ведут при температуре 200-210оС до получения олигомера с кислотным числом 1,5-6,5 мгКОН/г и гидроксильным числом 150-600 мгКОН/г.

П р и м е р 1 (контрольный).

В трехгорлую колбу, снабженную мешалкой, термометром и прямым холодильником, загружают компоненты 1-6 рецептуры, приведенной ниже:

1. Диметилтерефталат,

г (моль) 194 (1)

2. Этиленгликоль,

г (моль) 179,8 (2,9)

3. Глицерин, г (моль) 64,4 (0,7)

4. Диэтиленгликоль 0

5. Три-(2-оксиэтил)

изоцианурат, г/моль 313,2 (0,2)

6. Ацетат цинка, г 1,52

7. 4,4-Диаминодифе-

нилметан, г (моль) 237,6 (1,2)

8. Ангидрид тримел-

литовой кислоты, г/моль 464,6 (2,4)

В случае использования в качестве кислотного компонента диметилтерефталата как в данном, так и в последующих примерах к исходной смеси добавляют по 20 г ксилола на каждые 194 г диметилтерефталата для предотвращения его возгонки. Ксилол полностью удаляется при синтезе полиэфирного олигомера. Мольное отношение полиол: три-(2-оксиэтил)изоцианурат: диметилтерефталат в этом примере равно 3,6: 1,2: 1.

Смесь постепенно нагревают до 180оС и отгоняют 64 г метилового спирта. Полученный полиэфирный олигомер имеет гидроксильное число 775 мгКОН/г. Затем температуру понижают до 150оС и постепенно вводят половину 4,4l -диаминодифенилметана. После перемешивание массы в течение 15-20 мин при температуре 150оС постепенно вводят также половину ангидрида триметиллитовой кислоты и половину ацетата цинка. Далее в течение 6-8 ч температуру повышают до 190оС, при этом отгоняют около 20 г воды и проба смолы на стекле становится прозрачной. Температуру смеси понижают до 150оС и аналогично первой порции вводят вторую половину 4,4l -диаминодифенилметана, ангидрида тримеллитовой кислоты и ацетата цинка. Образовавшуюся пастообразную массу снова нагревают в течение 7-8 ч до 190оС до наступления прозрачности пробы смолы на стекле. Далее продолжают нагревание до 210оС с периодическим контролем смолы по гидроксильному числу.

При достижении гидроксильным числом величины 400 мгКОН/г процесс начинают контролировать по кислотному числу. Конденсацию проводят при температуре 200-210оС до получения кислотного числа 1 мгКОН/г, меньшего, чем предлагается по изобретению. При этом гидроксильное число составляет 130 мгКОН/г, что также меньше, чем предлагается по изобретению.

100 г полученной смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100оС.

При указанной температуре растворение длится значительное время (больше недели), что, естественно, нецелесообразно. Ускорить растворение до приемлемых пределов возможно лишь при повышении температуры растворения до 180оС, что нежелательно.

П р и м е р 2. Способом, описанным в примере 1, при том же соотношении компонентов получают полиэфиримидную смолу с кислотным числом 1,5 мгКОН/г, гидроксильным числом 150 мгКОН/г.

100 г указанной смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100-110оС в течение 10-15 ч, после чего температуру понижают до 40-50оС и постепенно вводят раствор 1,5 г тетрабутоксититана в 10 г моноэтилового эфира диэтиленгликоля. Раствор перемешивают еще 5-6 ч, после чего фильтруют. Полученный лак имеет содержание нелетучих веществ (1 г, 1 ч, 180оС) 48% и вязкость по вискозиметру ВЗ-4 (20оС) 500 лс. Лак оставался гомогенным больше года.

П р и м е р 3. Способом, описанным в примере 1, согласно приведенной далее рецептуре получают полиэфиримидную смолу. Мольное отношение полиол: три-(2-оксиэтил)изоцианурат : изофталевая кислота в исходных компонентах для синтеза полиэфирного олигомера соответственно равно 4,7: 1,0: 1 (средние значения количеств предлагаемых в изобретении). При изготовлении полиэфира отгоняют 36 г воды. Полиэфирный олигомер имеет гидроксильное число 795 мгКОН/г. Переход на контроль процесса изготовления полиэфиримидного олигомера по кислотному числу осуществляют по достижении гидроксильным числом величины 450,0 мгКОН/г. Процесс конденсации заканчивают при кислотном числе смолы 3,8 мгКОН/г. При этом гидроксильное число составляет 350 мгКОН/г (средние значения величин предлагаемых в изобретении).

Рецептура:

Изофталевая кислота,

г (моль) 166 г (1)

Этиленгликоль,

г (моль) 124 г (2)

Глицерин, г (моль) 92 г (1)

Три-(2-гидроксиэтил)-

изоцианурат г (моль), 261 г (1)

Диэтиленгликоль, г (моль) 197,2 (1,7)

Ацетат цинка, ч 1,5

4,4l -диаминодифенилметан,

г (моль) 226 (1,14)

Ангидрид тримеллитовой

кислоты, г (моль) 453 (2,28)

100 г смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100оС в течение 8-10 ч, затем раствор охлаждают до 40-50оС и медленно вводят предварительно приготовленный раствор 1,5 г тетрабутоксититана в 10 г моноэтилового эфира диэтиленгликоля. Раствор перемешивают еще 5-6 ч и затем фильтруют. Полученный лак имеет содержание нелетучих веществ (1 г, 1 ч, 180оС) 46% и вязкость по ВЗ-4 (20оС) 380 с. Лак оставался гомогенным больше года.

П р и м е р 4. Способом, описанным в примере 1, согласно приведенной далее рецептуре получают полиэфиримидную смолу. Мольное отношение полиол: три-(2-оксиэтил)изоцинурат: изофталевая кислота в исходных компонентах для синтеза полиэфирного олигомера соответственно равно 5,9: 0,2: 1 (крайние пределы значений, предлагаемых в изобретении). При изготовлении полиэфира отгоняют 36 г воды. Полиэфирный олигомер имеет гидроксильное число 995 мгКОН/г. Переход на контроль процесса изготовления полиэфиримидного олигомера по кислотному числу осуществляют по достижении гидроксильным числом величины 600,0 мгКОН/г. Процесс конденсации заканчивают при кислотном числе смолы 6,5 мгКОН/г. При этом гидроксильное число составляет 600 мгКОН/г (верхние пределы значений, предлагаемых в изобретении).

Рецептура:

Изофталевая кислота,

г (моль) 166 (1)

Этиленгликоль, г (моль) 167,4 (2,7)

Диэтиленгликоль, г (моль) 197,2 (1,7)

Глицерин, г (моль) 138 (1,5)

Три-(2-оксиэтил)

-изоцианурат, г (моль), 52,2 (0,2)

Ацетат цинка, г 1,28

Тримеллитовой кислоты

ангидрид, г (моль) 307,2 (1,6)

4,4 l-диаминодифенил-

метан, г (моль) 158,4 (0,8)

100 г полученной смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100оС в течение 8-10 ч. Затем раствор охлаждают до 40-50оС и медленно вводят предварительно приготовленный раствор 1,5 г тетрабутоксититана в 10 г моноэтилового эфира диэтиленгликоля. Раствор перемешивают еще 5-6 ч и затем фильтруют. Полученный лак имеет содержание нелетучих веществ (1 г, 1 ч, 180оС) 44% и вязкость по ВЗ-4 (20оС) 150 с. Лак оставался гомогенным лишь 8 месяцев. При дальнейшем хранении происходит выделение смолы из раствора, который вследствие этого мутнеет. Лак становится непригодным для применения при хранении более 8 месяцев.

П р и м е р 5 (контрольный).

Способом, описанным в примере 1, согласно приведенной рецептуре получают полиэфиримидную смолу.

Рецептура:

Диметилтерефталат,

г (моль) 194 (1)

Этиленгликоль, г (моль) 372 (6)

Глицерин, г (моль) 92 (1)

Диэтиленгликоль, г (моль) 232 (2)

Три-(2-оксиэтил)-изоцианурат,

г (моль) 313,2 (1,2)

Ацетат цинка, г 1,4

4,4 l-Диаминодифенилметан,

г (моль) 178,2 (0,9)

Ангидрид тримеллитовой

кислоты, г (моль) 345,6 (1,8)

Мольное отношение полиол : три-(2-оксиэтил)изоцианурат: диметилтерефталат в исходных компонентах для синтеза полиэфирного олигомера соответственно равно 9,0: 1,2: 1 (за пределами предлагаемых значений). При изготовлении полиэфирного олигомера отгоняют 64 г метилового спирта. Полиэфирный олигомер имеет гидроксильное число 1000 мгКОН/г. Переход на контроль процесса изготовления полиэфиримидного олигомера по кислотному числу осуществляют по достижении гидроксильным числом величины 700,0 мгКОН/г. Процесс конденсации заканчивают при кислотном числе 6,5 мгКОН/г, верхнем пределе по предлагаемому изобретению. При этом гидроксильное число составляет 650 мгКОН/г (за пределами, значений предложенных в изобретении). Лак, полученный из этой смолы способом, описанным в примере 4, имеет содержание нелетучих веществ (1 г, 1 ч, 180оС) 40% и вязкость по ВЗ-4 (20оС) 80 с. Его помутнение наблюдалось уже через месяц со дня его синтеза.

П р и м е р 6 (контрольный).

Согласно рецептуре примера 4 получают полиэфиримидную смолу способом, описанным в примере 1, но только до стадии наступления прозрачности после введения второй порции имидных компонентов. Изготовление полиэфирного олигомера заканчивают при отгонке 36 г воды, при этом олигомер имеет гидроксильное число 955 мгКОН/г. Далее конденсацию проводят при температуре 190оС (ниже указанной) и контролируют процесс по гидроксильному числу. По достижении гидроксильным числом величины 600,0 мгКОН/г переходят на контроль процесса по кислотному числу. Однако процесс конденсации при температуре 190оС протекает очень медленно и кислотное число не становится ниже 10 мгКОН/г, т. е. значительно выше указанного в изобретении. Гидроксильное число смолы при этом составляет 600 мгКОН/г.

100 г полученной смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100-110оС в течение 10 ч, после чего температуру понижают до 40-50оС и постепенно вводят раствор 1,5 г тетрабутоксититана в 10 г моноэтилового эфира диэтиленгликоля. Раствор перемешивают еще 5-6 ч, после чего фильтруют. Полученный лак имеет содержание нелетучих веществ (1 г, 1 ч, 180оС) 40% и вязкость по вискозиметру ВЗ-4 (20оС) 70 с. Помутнение лака наблюдалось через 3 недели после его синтеза.

П р и м е р 7 (контрольный).

Согласно рецептуре примера 3 и способом, описанным в примере 1, получают полиэфиримидную смолу, но только до стадии наступления прозрачности после введения второй порции имидных компонентов. Изготовление полиэфирного олигомера заканчивают при удалении 36 г воды, при этом олигомер имеет гидроксильное число 795 мгКОН/г. Дальнейшую конденсацию компонентов при наступлении прозрачности смолы после введения второй порции имидных компонентов проводят не при 200-210оС, как указано в изобретении, а при 250оС, т. е. при значительно более высокой температуре. При этом контролируют процесс по гидроксильному числу. По достижении гидроксильным числом величины 450 мгКОН/г переходят на контроль процесса по кислотному числу. При указанной температуре процесс конденсации, регистрируемый по кислотному числу, протекает настолько быстро, что остановить его в интервале кислотных чисел 1,5-6,5 мгКОН/г чрезвычайно трудно, кислотное число полученной смолы 1,11 мгКОН/г, а гидроксильное число 142 мгКОН/г (обе величины выходят за пределы, указанные в изобретении).

100 г полученной смолы растворяют в 90 г моноэтилового эфира диэтиленгликоля при 100оС. При указанной температуре растворение длится значительное время (больше недели), что нецелесообразно. Сокращение сроков растворения до приемлемых происходит лишь при повышении температуры растворения до 180оС, что нежелательно.

П р и м е р 8 (по прототипу).

В реакционную колбу загружают следующие реагенты:

Диметилтерефталат,

г (моль) 106,7 (0,55)

Этиленгликоль, г (моль) 55,8 (0,9)

Три-(2-оксиэтил)изоцианурат,

г (моль) 78,3 (0,3)

Тетрабутоксититан, г 2,1

Мольное отношение полиол : три-(2-оксиэтил)изоцианурат : диметилтерефталат соответственно равно 1,62: 0,545: 1, что выходит за пределы, указанные в изобретении.

Содержимое нагревают до 125-130оС, включает мешалку, поднимают температуру до 165-170оС со скоростью 3-5о С/ч. При этом выделяется метанол в количестве 32-33% от массы диметилтерефталата и образуется полиэфирный олигомер с гидроксильным числом 445 мгКОН/г. В реакционную смолу вводят 135 г крезола, перемешивают, а затем при температуре 170± 5оС вводят третью часть 4,4-диаминодифенилметана 29,7 г (0,15 моль) и третью часть тримеллитового ангидрида 57,6 г (0,3 моль), поднимают температуру со скоростью 10оС в час до температуры 200-205оС и проводят конденсацию до прозрачности смолы. Затем температуру в колбе понижают до 170± 5оС и вводят сначала вторую, а затем третью части имидных компонентов аналогично описанному. Конденсацию проводят при подъеме температуры со скоростью 10оС в час до температуры 210оС. Процесс заканчивают при температуре 210-215оС при достижении времени желатинизации полиэфиримидной смолы на полимеризационной плитке (при температуре 250 ±2оС), равного 210 с, и температуры каплепадения, равной 107оС. При этом полиэфиримидная смола имеет кислотное число 18,5 мгКОН/г, а гидроксильное 146 мгКОН/г (оба показателя выходят за пределы предложенных значений).

100 г полученной смолы растворяют при температуре 130оС в 90 г моноэтилового эфира в течение 15 ч. После этого температуру понижают до 40-50оС и постепенно вводят раствор 1,5 г тетрабутоксититана в 10 г моноэтилового эфира диэтиленгликоля. Раствор перемешивают еще 5-6 ч. После понижения температуры лака до комнатной масса лака мутнеет и смола выпадает в осадок, т. е. имеет место нерастворимость смолы. Не получено положительного эффекта и при уменьшении содержания смолы в растворе.

Полученная смола, однако, хорошо растворяется в крезолах - традиционных растворителях для эмальлаков. Однако, как правило, традиционные лаки имеют содержание нелетучих веществ до 35% . Такое ограничение вызвано существенным ростом вязкости лаковых систем, что технологически неприемлемо.

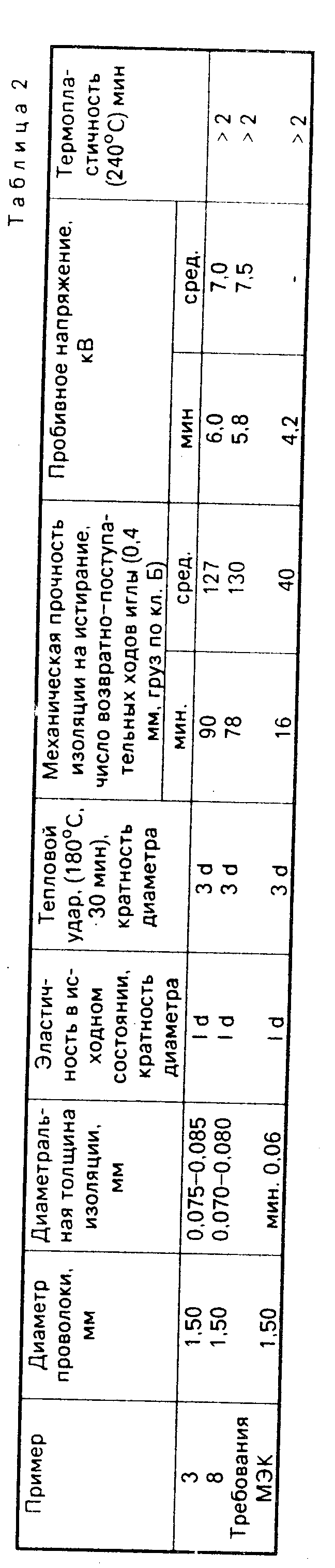

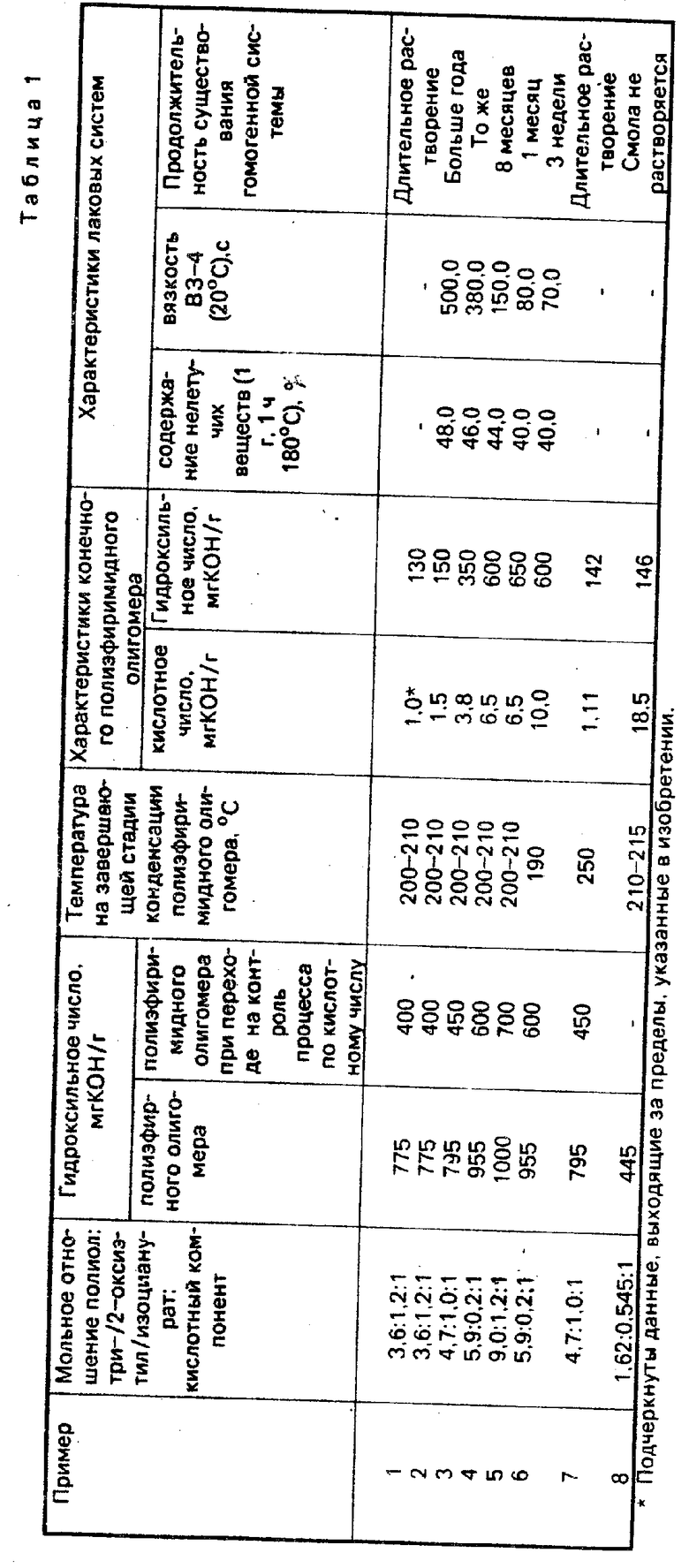

Результаты, полученные в примерах 1-8, представлены в табл. 1. В табл. 2 приведены основные свойства эмальпроводов, полученных на основе, например, лака, описанного в примере 3, где в качестве растворителя используется моноэтиловый эфир диэтиленгликоля. Для сравнения даны свойства эмальпровода, полученного на основе лака, где в качестве полиэфиримидной смолы использовался олигомер, описанный в примере 8, а в качестве растворителя - крезол.

Как следует из приведенных данных, предлагаемый способ позволяет получить смолу повышенной растворимости в растворителях уменьшенной токсичности - алкиловых эфирах гликолей, - что дает возможность изготавливать на ее основе малотоксичные лаковые композиции с высокой устойчивостью к расслаиванию во времени. Переход на указанные растворители, в свою очередь, позволяет использовать растворы-лаки в 1,5 - 2 раза большей концентрации, чем в прототипе, и тем самым сократить потребление дефицитных растворителей. Переход на новые лаковые системы не ухудшает свойств проводов. (56) Авторское свидетельство СССР N 558306, кл. Н 01 В 3/42, 1975.

Авторское свидетельство СССР N 668395, кл. С 08 G 73/16, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1996 |

|

RU2111998C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1994 |

|

RU2066887C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1993 |

|

RU2080670C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| Способ восстановления технологических свойств электроизоляционных синтетических смол | 1981 |

|

SU943858A1 |

| Способ получения ненасышенных полиэфиримидов | 1973 |

|

SU614121A1 |

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИУРЕТАНОВЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1994 |

|

RU2057378C1 |

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ, содержащей концевые алканольные группы, путем взаимодействия кислотного компонента, полиолов и три-(2-оксиэтил)-изоцианурата при температуре 100 - 180oС в присутствии катализатора с последующей конденсацией 1 моль-эквивалента полученного полиэфирного олигомера со смесью 1,6 - 2,44 моль-эквивалента поликарбоновой кислоты или ее ангидрида и 0,8 - 1,22 моль-эквивалента ди- или полиамина, отличающийся тем, что, с целью повышения устойчивости во времени растворов полученной смолы в растворителях пониженной токсичности - алкиловых эфирах гликолей, - полиол, три-2-оксиэтил/изоцианурат и кислотный компонент берут в мольном отношении 3,6 - 5,9 : 0,2 - 1,2 : 1 и реакцию проводят до получения полиэфирного олигомера с гидроксильным числом 775 - 955 мг КОН/кг, а его конденсацию со смесью поликарбоновой кислоты или ее ангидрида и ди- или полиамина до получения олигомера с гидроксильным числом 400 - 700 мг КОН/г, после чего процесс ведут при температуре 200 - 210oС до получения олигомера с кислотным числом 1,5 - 6,5 мг КОН/г и гидроксильным числом 150 - 600 мг КОН/г.

Авторы

Даты

1994-01-30—Публикация

1982-06-28—Подача