30 -j

ШЯ&

ел

О5 Изобретение относится к технологии получения фосфора из фосфатного сырья в электротермических печах. Известен способ удаления пыли из электрофильтра, в котором очистк печного газа от пыли осуществляется в электрофильтрах. Пыль, сбрасываем с электрофильтра через патрубок (пылеход) в бак коттрельного молока, составляет твердую фазу водной суспензии коттрельного молока и содержит элементарный фосфор др 2,4% от веса сухой пыли. При контакте холодного инертного газа с печным газом в зоне сброса пыли происходит конденсация фосфора из печного газа, что приводит к потерям желтого фосфора ClД. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ удаления пыли из электрофильтра в виде суспензии, называемой коттрельньм молоком. Образующая водная суспензия имеет плотность 1,1-1,3 т/М и содержит элементарного фосфора 0,8 ljO%5 отвозится в отвальные хозяйства - шлаконакопители Г 23. Недостатком известного способа являются значительные потери фосфор с коттрельным молоком, которые обус ловлены конденсацией,его из печного газа в локальной зоне сброса пыли с днища электрофильтра, контакта его с холодным инертным газом и парами водь;, поднимающимся из бака коттрел ного молока при 20-70°С. Снижение содержания фосфора в коттрельном мо ке необходимо, так как содержащийся в коттрельном молоке токсичный фосфор способствует загрязнению окружа щей среды и создает потенциальную угрозу проникновения с грунтовыми водами при захоронении фосфорных шламов в ишамонакопителях. Цель изобретен 1Я - снижение соде жания элементарного фосфора в коттрельном молоке и увеличение выхода готового продукта. Поставленная цель достигается те что согласно способу удаления пыли электрофильтра при производстве фосфора, включаюс(ему очистку печног газа в электрофильтре, сбрасывание пьыи через патрубок-пьшеход в бак , коттрельного молока, обработку пыли водой в баке коттрельного молока, подачу инертного газа в патрубок-пы леход, соединенный с баком коттрельного молока, инертный газ предварительно нагревают до ISO-ZSO C и подают к месту выхода поднимающихся паров из бака коттрельного молока. Инертный газ нагревают за счет пара, электроэнергии или тепла дымовых газов, подаваемых на обогрев электрофильтра до температуры выше точки росы паров фосфора 190-250°С с концентрацией их в печном газе 5-10 об.% в зависимости от фосфатного сырья, поступающего на переработку в электротермическую печь. Для предотвращения конденсации фосфора в локальной зоне контакта печного газа с инертным и поднимающимися парами воды из бака коттрельного молока при сбросе пыли с днища электрофильтра необходима тумпература не ниже 190°С. При подаче инертного газа в патрубок сброса пыли с температурой 185°С происходит конденсация фосфора на частицы пыли соответственно и увеличивается содержание фосфора в коттрельном молоке. Повышение температуры инертного газа, подаваемого в патрубок сброса. до 260 С, нецелесообразно из-за увеличения энергозатрат, причем содержание фосфора в коттрельном молоке начинает возрастать до 0,004 вес.%. При подаче инертного газа к месту выхода паров (в верхнюю часть патрубка сброса пыли) в нем не успевает равномерно прогреться смесь инертного газа и паров воды, поднимающихся из бака коттрельного молока. Подача инертного газа в среднюю или нт-шнюю часть патрубка сброса пыли обеспечивает в объеме патрубка равномерный прогрев смеси инертного газа и паров воды, поднимающихся из бака коттрельного молока. Пример 1. Печной газ с концентрацией фосфора 7 об.% проходит стадию очистки от пыли в электрофильтре при 300 С. Пыль, уловленная в электрофильтре, выгружается в бак коттрельного молока. В среднюю часть патрубка сброса пыли подают инертный газ с температурой 180°С в количестве 25 . Температура в локальной зоне контакта печного газа с инертным составляет , Содержание фосфора в коттрельном молоке составляет 0,04%. Выход готового продукта 1005,0 кг. 31 Пример 2. Печной газ, соде жащий 5,0 об.% фосфора, проходит стадию очистки, как в примере 1. Инертный газ подают при , температура в локальной зоне контакта инертного газа с печным составляет 195 С. При этом содержание фосфора в коттрельноМ молоке при различной его плотности составляет 0,005%. Выход готового продукта 1009,2 кг. Пример 3. Печной газ с кон центрацией фосфора 7,0 об.% проходи стадию очистки, как в примере 1, Инертный газ подают при 220°С. Температура в локальной зоне контакта печного и инертного газа . Содержание фосфора в коттрельном мо локе составляет 0,004%. Выход готового продукта 1009,2 кг. Пример 4. Печной газ Р 10%, как в примере 1, проходит стадию очистки. Инертный газ подают при , температура в зоне локального контакта печного и инертного газа 225°С. Содержание фосфора в коттрельном молоке 0,003%. Выход готового продукта 1009,3 кг. Пример 5. Печной наз (Р 10%), как в примере 1, проходит стадию очистки. Инертный газ подают при ,температура в зоне локального контакта 233°С. Содержание фосфора в коттрельном молоке 0,004%. Выход готового продукта 1004,7 кг (). Пример 6. Печной газ (), как в примере 1, проходит стадию очистки, в патрубок сброса пыли подается инертный газ с температурой 20°С. Температура в локальной зоне контакта составляет 105°С, содержание фосфора в коттрельном молоке 0,97%, выход готового продукта 1000 кг, Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения фосфора из отходящих газов печей производства фосфора | 1987 |

|

SU1590434A1 |

| Способ получения фосфора | 1988 |

|

SU1623949A1 |

| Способ очистки электрофильтра фосфорной печи | 1982 |

|

SU1058617A1 |

| Способ удаления пыли из электрофильтра при очистке печного газа производства фосфора | 1986 |

|

SU1452785A1 |

| Способ переработки отходов фосфорного производства | 1977 |

|

SU735585A1 |

| Способ очистки фосфорсодержащих сточных вод | 1980 |

|

SU1068396A1 |

| Способ извлечения фосфора из печных газов | 1982 |

|

SU1634632A1 |

| Способ удаления пыли из электрофильтра при производстве фосфора | 1983 |

|

SU1098557A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU791589A1 |

| Способ очистки сточных вод от фосфора | 1975 |

|

SU556113A1 |

СПОСОБ УДАЛЕНИЯ ПЫЛИ ИЗ ЭЛЕКТРОФИЛЬТРОВ ПРИ ПРОИЗВОДСТВЕ ФОСФОРА, включающий очистку печного газа в электрофильтре, сбрасывание пыли через патрубок-пьшеход в бак коттрельного молока, обработку пыли водой в баке коттрельного молока, подачу инертного газа в патрубок- пылеход, соединенный с баком котурельного молока, отличающийся тем, что, с целью сниже-. НИЛ содержания элементарного фосфора в коттрельном молоке и увеличения выхода готового продукта, инертный газ предварительно нагревают до 190-250 С и подают к месту выхода поднимающихся паров из бака коттрельного молока.

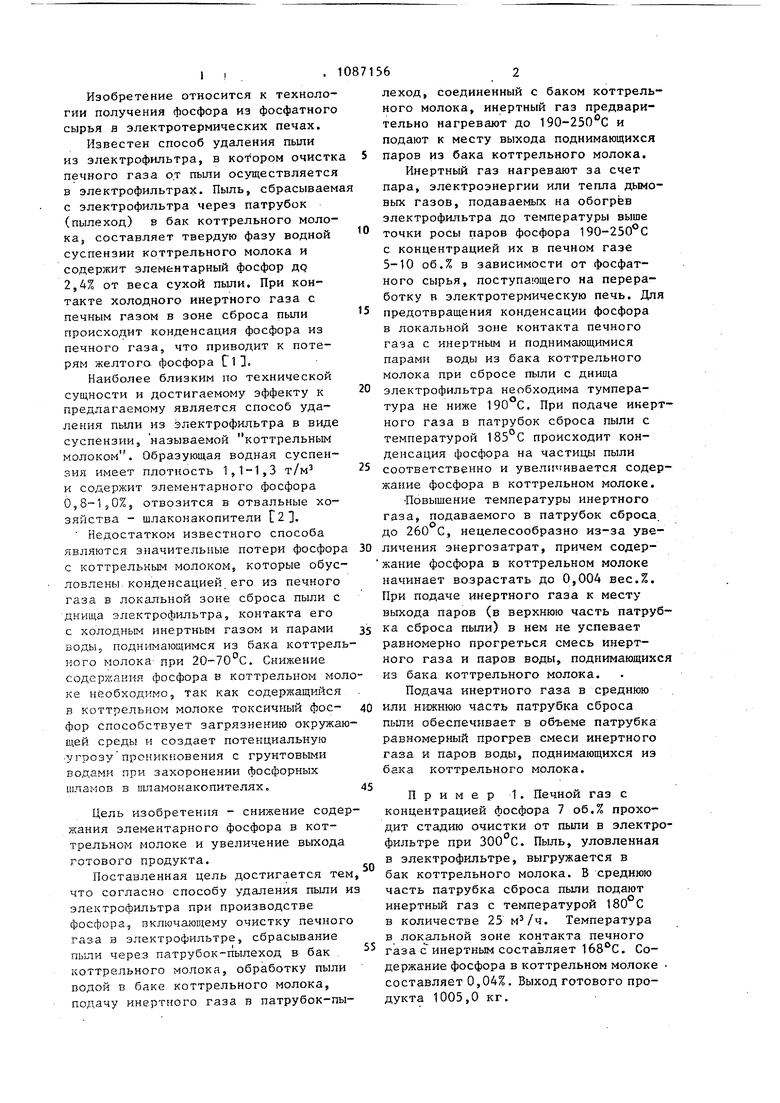

Температура в электрофильтре, с300

Температура инертного газа, С180

Температура печного

газа в локальной

зоне контакта, С

Концентрация газообразного фосфора в печном газе, об.%

Содержание фосфора в

коттрельном молоке,

вес.%

Потери фосфора на

1 т готового продукт

кг

Выход готового про1005дукта, кг

Как видно из табли1уз1, концентрация55коттрельном молоке, а основное алиягазообразного фосфора в количествение оказывает температура инертного 5-10 об.% в печном газе не влияетгаза. Так, в базовом объекте при на увеличение содержания фосфора в.20с выход готового, продукта HaHNseHb300 300 300

300 300

250 260

20

190 220

225 233

105

195 210

10

10

0,005 0,0040,003 0,0040,97

0,03 0,5

0,03 0,04

9,7

1009,2 1009,2 1009,3 1004,7 1000 ,10 ший 1000 кг, а содержание фосфора наибольшее в молоке - 0,97 вес.%. Таким образом, в интервале температур 190-250 с выход готового продукта максимальный 1009,2-1009,3 а потери фосфора с коттрельным молоком минимальные и составляют соответственно 0,005-0,003 кг/т. Как видно из таблицы, предложенный способ позволяет снийить количестно фосфора в коттрельном молоке до 0,05 кг соответственно и увеличит выход фосфора до 10 кг на 1 т готового продукта. Небольшое остаточное содержание фосфора в коттрельном молоке позволяет использовать его в качестве связующего при получении окатышей или агломерации фосфатной щелочи. Захоронение в шламонакопителях коттрельного молока с незначительной концентрацией в нем фосфора способствует оздоровлению окружающей среды.

Авторы

Даты

1984-04-23—Публикация

1982-11-03—Подача