эо --J

4

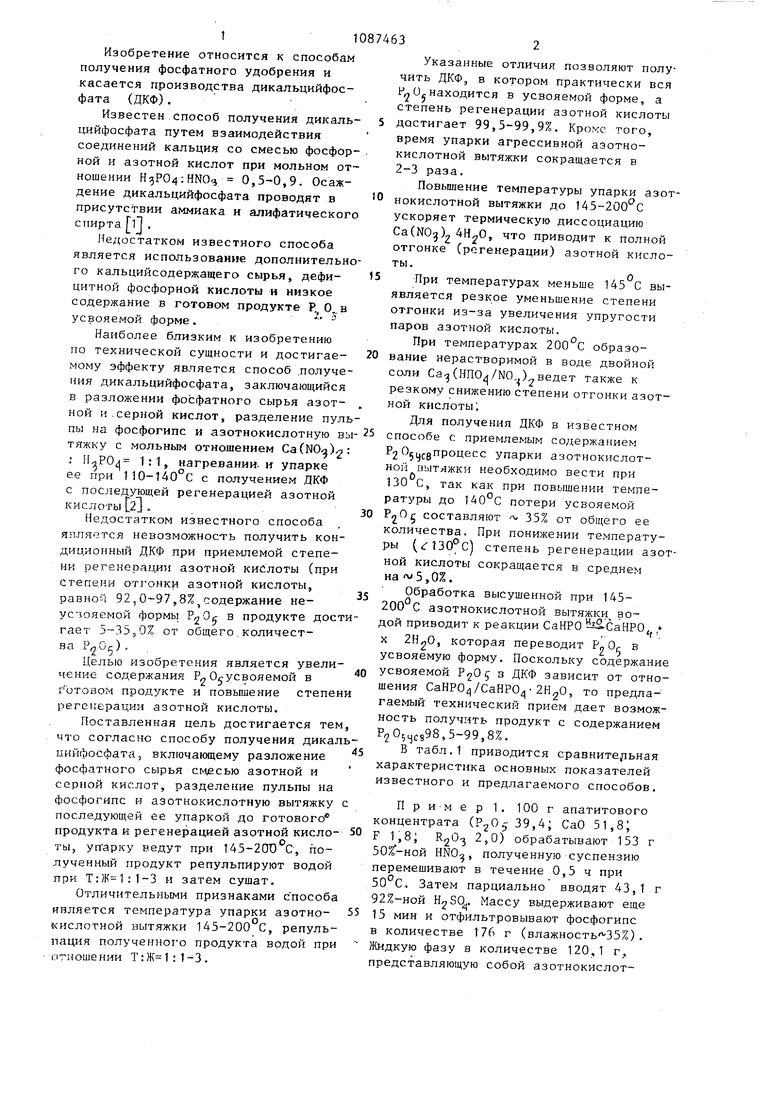

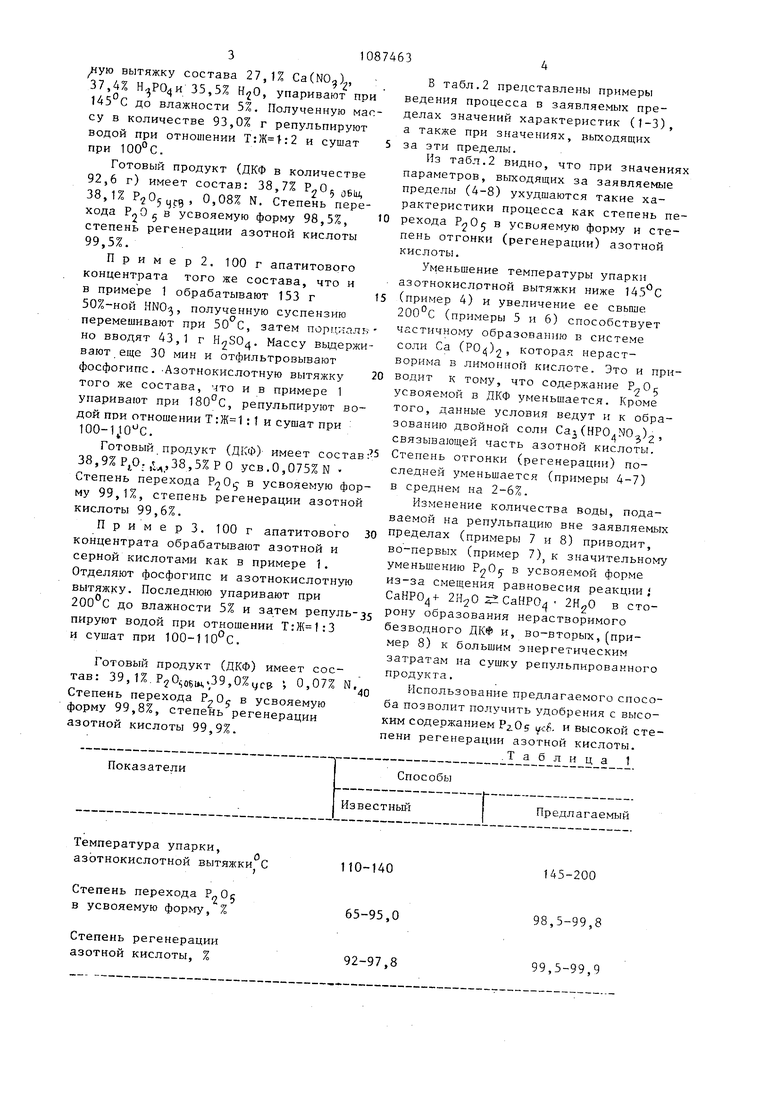

сг со 1 Изобретение относится к способам получения фосфатного удобрения и касается производства дикальцийфосфата (ДКФ). Известен способ получения дикаль цийфосфата путем взаимодействия соединений кальция со смесью фосфор ной и азотной кислот при мольном от ношении H P04:HNO 0,5-0,9. Осаждение дикальцийфосфата проводят в присутствии аммиака и алифатическог спирта Л. Недостатком известного способа является использование дополнительн го кальцийсодержащего сырья, дефицитной фосфорной кислоты и низкое содержание в готовом продукте Р 0. н усвояемой форме. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ .получе ния днкальцийфосфата, заключающийся в разложении фосфатного сырья азотной и.серной кислот, разделение пул пы на фосфогипс и азотнокислотную в тяжку с мольным отношением CaCNO) ; 1ЬРОи 1:1, нагревании, и упарке ее при 110-140 С с получением ДКФ с последующей регенерацией азотной кислоты И . . Недостатком известного способа . является невозможность получить кондиционный ДКФ при приемлемой степени регенерации азотной кислоты (при степе.ни отгонки азотной кислоты, равной 92Д)97,8%,содержание неусчояемой формы в продукте дост гает 5-3550% от общего.количестР Од). . на . Целью изобретения является увеличение содержания Р 0 усвояемой в готовом продукте и повышение степен регеяерацин азотной кислоты. Поставленная цель достигается тем что согласно способу получения дикал цийфосфата,, включающему разложение фосфатного сырья смесью азотной и серной кислот, разделение пульпы на фосфогипс и азотнокислотную вытяжку последующей ее упаркой до готового продукта и регенерацией азотной кислоты, упарку ведут при 145-201) С, полученный продукт репульпируют водой при и затем сушат. Отличительными признаками способа является температура упарки азотнокислотной вытяжки 145-200 С, репульпация полученного продукта водой при атношении Т:Ж 1:1-3. 3 Указанные отличия позволяют получить ДКФ, в котором практически вся Р, ОJнаходится в усвояемой форме, а степень регенерации азотной кислоты достигает 99,5-99,9%. Кроте того, время упарки агрессивной азотнокислотной вытяжки сокращается в 2-3 раза. Повышение температуры упарки азотнокислотной вытяжки до 145-200 с ускоряет термическую диссоциацию Ca(NO)2 приводит к полной отгонке (регенерации) азотной кислоты. -- - - - . л t г- г При температурах меньше 145 С выявляется резкое уменьшение степени отгонки из-за увеличения упругости паров азотной кислоты. При температурах 200с образование нерастворимой в воде двойной соли Са(,р2 ведет также к резкому снижению степени отгонки азотной кислоты. Для получения ДКФ в известном способе с приемлемым содержанием Р2 Ojyce P упарки азотнокислотной вытяжки необходимо вести при 130 С, так как при повышении температуры до 140 С потери усвояемой составляют л, 35% от общего ее количества. При понижении температуры () степень регенерации азотной кислоты сокращается в среднем на «5,0%. Обработка высушенной при 145200 С азотнокислотной вытяжки водой приводит к реакции СаНРО СаНРО, X 2И„0, которая переводит Ро О,- в усвояемую форму. Поскольку содержание усвояемой Р205 зависит от отношения СаНРО /СаНРО -2Н20, то предлагаемый технический прием дает возможность получить продукт с содержанием Р2054С898,5-99,8%. В табл.1 приводится сравните;7ьная характеристика основных показателей известного и предлагаемого способов. При-мер 1. 100 г апатитового концентрата (Р- --S 51,8J 1,8; 2,0) обрабатывают 153 г 50%-ной HNOo, полученную суспензию еремешивают в течение 0,5 ч при .. Затем парциально вводят 43,1 г 2%-ной .. Массу выдерживают еще 15 мин и отфильтровывают фосфогипс количестве 176 г (влажность 35%) . идкую фазу Б количестве 120,1 г, редставляющую собой азотнокислот310ую вытяжку состава 27,1% Ca(, 37,4% 35,57, , упаривают при 145 С до влажности 5%. Полученную мае су в количестве 93,0% г репульпируют водой при отношении и сушат при 100°С. Готовый продукт (ДКФ в количестве 92,6 г) имеет состав: 38,7% jga/ 38, U P OjufQ, 0,08% N. Степень перехода РоО вусвояемую форму 98,5%, степень регенерации азотной кислоты 99,5%. Пример2. 100 г апатитового концентрата того же состава, что и в примере 1 обрабатывают 153 г 50%-ной HNO, полученную суспензию перемешивают при 50с, затем порц;галБ но вводят 43,1 г H2SO. Массу выдержи вают еще 30 мин и отфильтровывают фосфогипс. -Азотнокислотную вытяжку того же состава, что и в примере 1 упаривают при 180°С, репульпируют водой при отношении : 1 и сушат при 100-1 . Готовый продукт (ДКФ) имеет состав 38,9% Р,0,/..,38,5% Р О уев.0,075% N Степень перехода в усвояемую фор му 99,1%, степень регенерации азотной кислоты 99,6%. П р и м е р 3. 100 г апатитового концентрата обрабатывают азотной и серной кислотами как в примере 1. Отделяют фосфогипс и азотнокислотную вытяжку. Последнюю упаривают при до влажности 5% и затем репуль пируют водой при отношении и сушат при 100-110 С. Готовый продукт (ДКФ) имеет состав: 39,1%.Р20 об1Н,39,0%уса , 0,07% N Степень перехода в усвояемую форму 99,8%, степень регенерации азотной кислоты 99,9%. 34 В табл.2 представлены примеры ведения процесса в заявляемых пределах значений характеристик (1-3), а также при значениях, выходящих за эти пределы. Из табл.2 видно, что при значениях параметров, выходящих за заявляемые пределы (4-8) ухудшаются такие характеристики процесса как степень перехода в усвояемую форму и степень отгонки (регенерации) азотной кислоты. Уменьшение температуры упарки азотнокислртной вытяжки ниже 145 С (пример 4) и увеличение ее свыше 200 С (примеры 5 и 6) способствует частичному образованию в системе соли Са (РО;) , которая нерастворима в лимонной кислоте. Это и приводит к тому, что содержание усвояемой в ДКФ уменьшается. Кроме того, данные условия ведут и к образованию двойной соли Са, (HP04NO)2 , связывающей часть азотной кислоты. Степень отгонки (регенерации) последней уменьшается (примеры 4-7) в среднем на 2-6%. Изменение количества воды, подаваемой на репульпацию вне заявляемых пределах (примеры 7 и 8) приводит, во-первых (пример 7) к значительному уменьшению в усвояемой форме из-за смещения равновесия реакции, CaHPO -i- 2H20z CaHPO в стаР° У образования нерастворимого безводного ДКФ и, во-вторых,(пример 8) к большим энергетическим затратам на сушку репульпированного продукта. Использование предлагаемого способа позволит получить удобрения с высоким содержанием и высокой степени регенерации азотной кислоты. .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| Способ получения сложного удобрения | 1980 |

|

SU870390A1 |

| Способ получения растворов нитрата калия | 1978 |

|

SU833517A1 |

| Способ получения сложного удобрения | 1982 |

|

SU1049457A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| Способ получения сложного удобрения | 1981 |

|

SU998444A1 |

| Способ получения сложного удобрения | 1988 |

|

SU1632958A1 |

| Способ получения сложного удобрения | 1984 |

|

SU1225831A1 |

| Способ получения минеральных удобрений | 1946 |

|

SU69610A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬПИЙФОСФАТА, включающий разложение .фосфатного сырья смесью азотной и серной кислот, разделение пульпы на фосфогипс и азотнокислотную вытяжку с последующей ее упаркой до готового продукта и регенерацией азотной кислоты, отличающий ся тем, что, с целью увеличения содержания усвояемой готовом продукте и повышении степени регенерации азотной КИСЛОТЫ5 Упарку ведут при 145200 С, полученный продукт репульпируют водой при т:Ж 1:1-3 и затем сушат. с: €

Температура упарки, азотнокислотной вытяжки С

Степень перехода РоО в усвояемую форму, %

Степень регенерации азотной кислоты, %

145-200 98,5-99,8 99,5-99,9

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Р 3634029, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Позин М.Е,, Копылев Б.А | |||

| Новые методы получения минеральных удобрений | |||

| Л., Химия, 1962, с.201-203 (прототип). | |||

Авторы

Даты

1984-04-23—Публикация

1982-07-05—Подача