1225831

Изобретение относится к способам л получения минеральных удобрений пу тем азотнокислотной переработки природных фосфатов.

Цель изобретения - увеличение суммы питательных веществ в готовом продукте и упрощение процесса.

Пример. В качестве сьфья используют апатитовый концентрат, содержащий, %: 39,4; СаО 52,0.

В первый реактор подают 50 кг апа тутового концентрата (50 % от общей массы) и 108,3 кг азотной кислоты (54%-ной НШ).Из полученных 158,3кг азотнокислотной вытяжки 7,9 кг (5% от массы) подают в суспензию сульфата кальция (перед фильтрованием). Оставшиеся 150,4 кГ азотнокислотной вытяжки поступают во второй реактор, в который вводят оставшиеся 50 кг апатита, 48,9 кг 93%-ной HjSOi, , 161,4 кг 38 %-ного раствора сульфа- та аммония, 150 кг гипсовой суспензии из последнего реактора, 160 кг фильтрата и 100 кг промывных вод. Полученные 820., 7 кг суспензии подают в последний реактор, куда поступа- ет 7,9 кг азотнокислотной вытяжки из первого реактора. После 40 мин перемешивания при 10°С смесь, из которой. 150 кг направляют на циркуляцию, фильтруют. После промьшки сульфата кальция 100 кг воды 198,5 кг осадка направляют на конверсию в сульфат аммония, а 480 кг фильтрата делят на два потока: 160 кг циркулируют (32 % от массы), а 320 кг (12,3 % PjOj) нейтрализуют 9,4 кг газообразного аммиака. После упарки 109,4 кг воды 210 кг упаренной пульпы сушат и получают 175 кг нитроам- мофоса, содержащего 22,5% и

22.5% N, что на 1,0 % больше, чем в извectнoм способе. Нагрузка на упарку на 11,3% меньше, количество циркулирующих потоков в 1,2-1,9 раза меньше, чем в известном способе.

И РИМ ер 2. В первый реактор , подают 50 кг концентрата и 108,3 азотной кислоты. Из полученных 158,3 кг азотнокислотной вытяжки

39.6кг (25 % от массы) подают в суспензию сульфата кальция. Оставшиеся 118,7 кгазотнокислотной вытяжки поступают во второй реактор, в которьй вводят оставшиеся 50 кг апатита, 48,9 кг 93%-ной серной Кислоты, 161,4 кг 385J-Horo раствора сульфата аммония, 100 кг гипсойой супензии из

5

0

последнего реактора, 150 кг фильтрата и 80 кг промывных вод. Полученные 709 кг суспензии подают в последний реактор, куда поступает 39,6 кг азотнокислотной вытяжки из первого реактора. После 60 мин перемешивания при смесь, из которой 100 кг направляют на циркуляцию, фильтруют. После промывки сульфата кальция 80 кг воды 198,6 кг осадка направляют на конверсию в сульфат аммония, а 450 кг фильтрата делят на два потока: 1 50 кг) (35 % от массы) циркулируют, а 300 кг (13,1 % PjOy) нейтрализуют 9,4 кг газообразного аммиака. После упарки

99.4кг воды 210 кг упаренной пульпы сушат и получают 175 кг нитроам- мофоса, содержащего 22,5% и

22.5N, что на 1,0% больше, чем в известном способе. Нагрузна на упа.рку на 20% меньше, а количество циркулирующих потоков в 1,4-2,3 раза меньше, чем в известном способе.

Пример 3. В первый реактор 5 подают 50 кг апатитового концентрата и 108,3 кг азотной кислоты. Из полученных 158,3 кг азотнокислотной вытяжки 23,7 кг (15 % от массы) подают в суспензию сульфата кальция. Оставшиеся 134,6 кг азотнокислотной вытяжки поступают во второй реактор, в который вводят оставдшеся 50 кг апатита, 48,9 кг 93 %-ной серной кислоты, 161,4 кг 38 %-ного раствора сульфата аммония, IzO кг гипсовой суспензии из последнего реактора, 170 кг фильтрата и 90 кг промывных вод. Полученные. 774,9 кг суспензии подают в последний реактор, куда поступает 23,7 кг азотнокислотной вытяжки из первого реактора. После 50 мин пере- мешивания при 50 с смесь, из которой 120 кг направляют на циркуляцию, фильтруют. После промьшки сульфата кальция 90 кг воды 198,6 кг осадка направляют на конверсию в сульфат аммония, а 480 кг фильтрата делят на два потока: 170 кг циркулируют (37 % от массы), а 310 кг (12,7 % ) нейтрализуют 9,4 кг газообразного аммиака. После упарки 115,5 кГ воды 204 кг упаренной пульпы сушат и получают 170 кг нитроаммофоса, содержащего 23% и 23% N, что на 2,0% больше, чем в известием способеv Нагрузка на упарку на 7 % меньше, а количество циркулирующих потоков в 1,2-2,0 раза меньше, чем в известном способе.

0

5

0

5

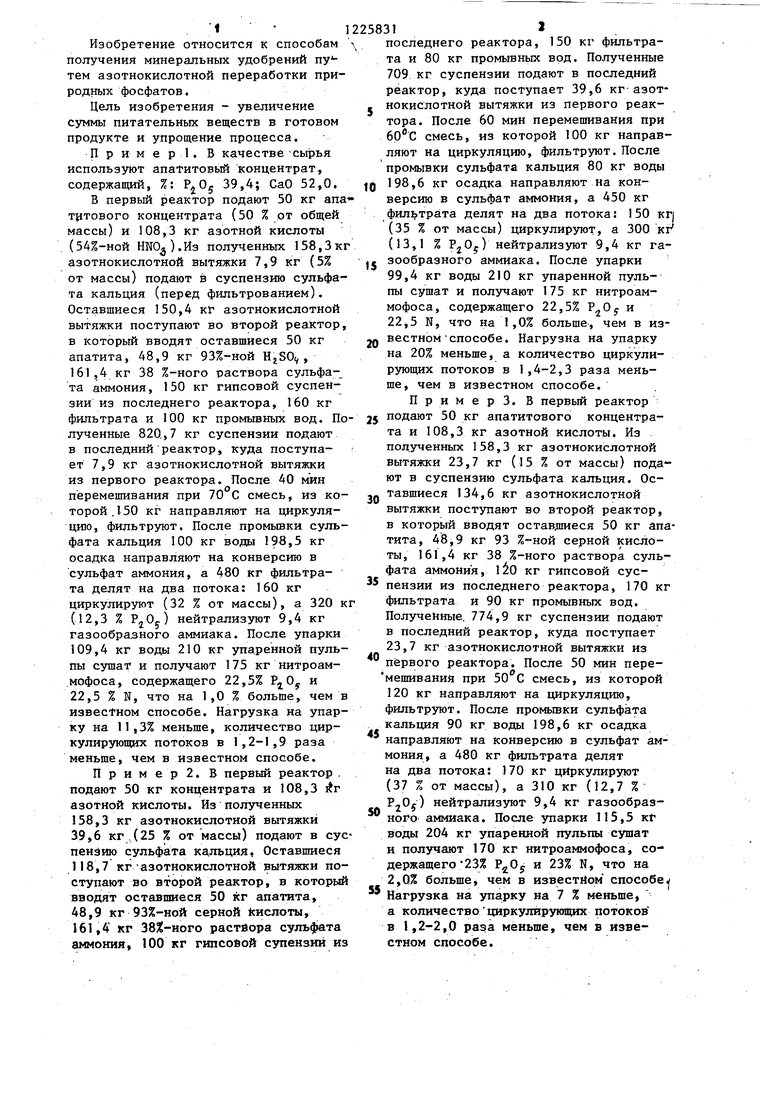

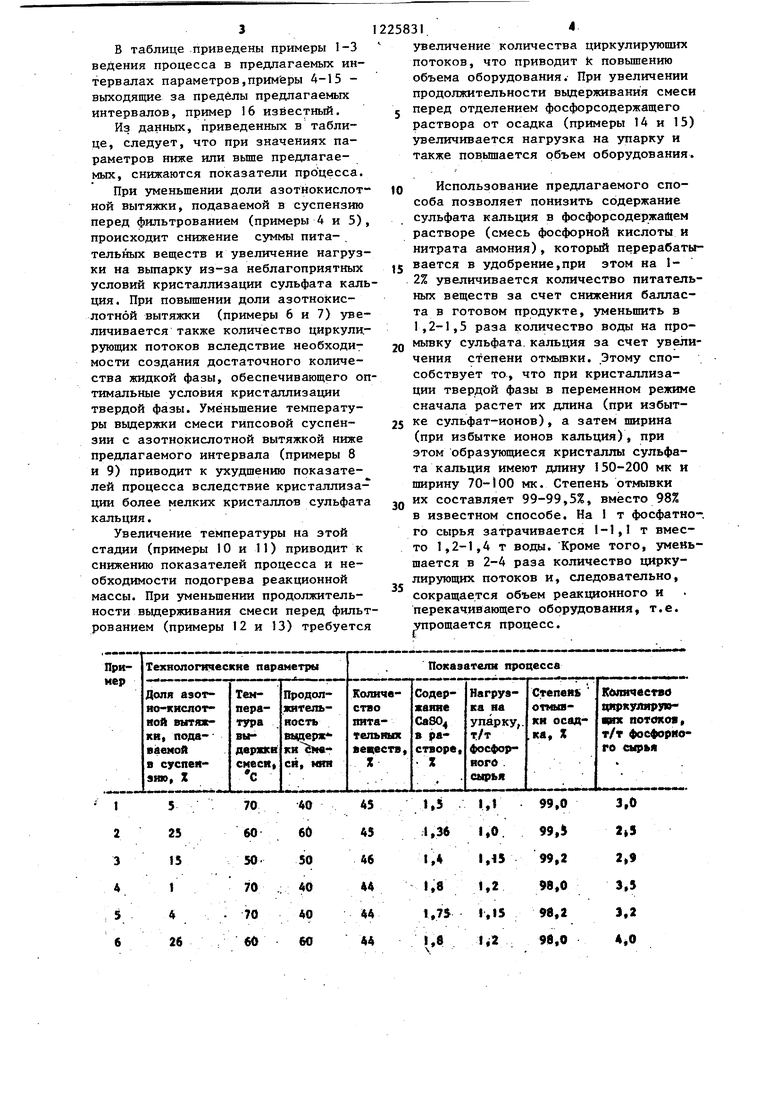

в таблице приведены примеры 1-3 ведения процесса в предлагаемых интервалах параметров,примеры А-15 - выходящие за пределы предлагаемых интервалов, пример 16 известный.

Из данных, приведенных в таблице, следует, что при значениях параметров ниже или вьше предлагаемых, снижаются показатели процесса.

При уменьшении доли азотнокислот- ной вытяжки, подаваемой в суспензию перед фильтрованием (примеры 4 и 5), происходит снижение суммы питательных веществ и увеличение нагрузки на вьтарку из-за неблагоприятных условий кристаллизации сульфата каль ция. При повьшении доли азотнокис- лотной вытяжки (примеры 6 и 7) увеличивается также количество циркулирующих потоков вследствие необходимости создания достаточного количества жидкой фазы, обеспечивающего оп тимальные условия кристаллизации твердой фазы. Уменьшение температуры вьщержки смеси гипсовой суспензии с азотнокислотной вытяжкой ниже предлагаемого интервала (примеры 8 и 9) приводит к ухудшению показателей процесса вследствие кристаллизации более мелких кристаллов сульфата кальция.

Увеличение температуры на этой стадии (примеры 10 и 11) приводит к снижению показателей процесса и необходимости подогрева реакционной массы. При уменьшении продолжительности выдерживания смеси перед фильтрованием (примеры 12 и 13) требуется

1225831.4

увеличение количества циркулирующих потоков, что приводит k повышению объема оборудования. При увеличении продолжительности выдерживания смеси с перед отделением фосфорсодержащего раствора от осадка (примеры 14 и 15) увеличивается нагрузка на упарку и также повышается объем оборудования.

Использование предлагаемого способа позволяет понизить содержание сульфата кальция в фосфорсодержащем растворе (смесь фосфорной кислоты и нитрата аммония), который перерабатывается в удобрение,при этом на 1- 2% увеличивается количество питательных веществ за счет снижения балласта в готовом продукте, уменьшить в 1,2-1,5 раза количество воды на промьтку сульфата, кальция за счет увеличения степени отмывки. .Этому способствует то, что при кристаллизации твердой фазы в переменном режиме сначала растет их длина (при избытке сульфат-ионов), а затем ширина (при избытке ионов кальция), при этом образующиеся кристаллы сульфата кальция имеют длину 150-200 мк и ширину 70-100 мк. Степень отмывки

их составляет 99-99,5%, вместо 98% в известном способе. На 1 т фосфатно-. го сырья затрачивается 1-1,1 т вместо 1,2-1,4 т воды. Кроме того, уменьается в 2-4 раза количество циркуирующих потоков и, следовательно, сокращается объем реакционного и перекачивающего оборудования, т.е. упрощается процесс.

Редактор Н.Гунько

Составитель Р.Герасимов

Техред Л.Олейких Корректор И.Муска

Заказ 2027/17 Тираж 419Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственнно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1981 |

|

SU998444A1 |

| Способ получения сложного удобрения | 1980 |

|

SU870390A1 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| Способ получения сложного удобрения | 1979 |

|

SU859336A1 |

| Способ получения сложного удобрения | 1983 |

|

SU1125213A1 |

| Способ получения сложного удобрения | 1983 |

|

SU1096260A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЗОТНО-ФОСФОРНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2008 |

|

RU2378232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| Способ получения экстракционной фосфорной кислоты | 1981 |

|

SU986850A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент Великобритании № 1253121, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-26—Подача