из реагентов (азотной кислоты) в три ступени; неудовлетворительные санитарно-технические условия процеоса вследствие больших потерь азоной кислоты в газовую фазу не тольк в виде паров азотной кислоты, но и в виде окислов азота, что предопределяется высокой температурой реакционной массы в четвертом реакторе (70с) на стадии обработки пульпы серной кислотой.

Цель изобретения - увеличение со держания Р,О в готовом продукте с одновременным упрощением процесса и уменьшением выброса вредных примесей в атмосферу.

Поставленная цель достигается тем, что согласно способу получения сложного удобрения, включающему разложение фосфатного сырья азотной , кислотой, введение серной кислоты и сульфата аммония для осажденияt фосфогипса, фильтрование пульпы с получением фосфогипса ипродукционного раствора, промывку фосфогипса, подачу полученных промывных растворов на стадию смешения с серной кислотой и переработку продукционного раствора в готовый продукт аммонизацией, упаркой аммонизированной пульпы и сушкой, разлохсение ведут в присутстВИИ промывных растворов при массовом соотношении 1:(1-1,5) и полученную пульпу выдерживают 20-30 мин, а серную кислоту и, сульфат аммония вводят в виде смеси предварительно охлажденной до 20-30.

При этом смесь берут в соотношении (0,8-1,0):2,0.

Указанные-отличия позволяют за счет разложения фосфатного сырья сна чала азотной кислотой (без сульфата аммония) получить азотнокислотную вытяжку, причем разбавление ее промывными растворами позволяет упростить процесс разложения за счет создания оптимального Э:Т в пульпе и увеличить степень разложения фосфата на 2-3% за счет исключения экранирования зерен сульфатом кальция. При этом выход в готовый . продукт повышается до 97,6-98%.

Разбавление серной кислоты сульфатом аммония и небольшим количество промывных растворов позволяет наряду с исключением стадии подогрева раствора (N4), (для предотвращения его кристаллизации) получить раствор почти не содержащий ионов кальция, и охладить его без кристаллизации сульфата кальция, что в свою очередь при доразложении таким oxлaждeнны л раствором фосфатного сырья значительно улучшает санитарные условия ведения процесса. Понижение температуры в четвертом реакторе до 40-50с приводит к уменьшению потерь азотной кислоты в газовую фазу в виде паров на 50-60% и на 40-50% в виде окислов азот.а, которые практически не улавливаются в абсорбционной ап-паратуре.

Способ осуществляют следующим образом.

Исходное фосфатное сырье обрабатывают смесью азотной кислоты и промывных растворов в течение 2030 мин. Затем в азотнокислотную вытяжку вводят смесь серной кислоты и сульфата аммония, полученную предварительным смешением серной . кислоты и сульфата аммония. На эту стадию подают циркулирующий продукционный раствор и промывные растворы. Осаждение фосфогипса ведут в течение 30 мин с последующим перемешиванием суспензии в течение 4550 мин. Затем фосфогипсовую суспензию фильтруют, а осадок промывают водой и направляют на конверсию в сульфат аммония. Часть фильтрата используют в качестве циркулирующего продукционного раствора, а другую часть аммонизируют газообразным аммиаком. Промывные растворы делят на два потока: одну часть направляю на стадию разложения фосфатного сырья азотной кислотой, а вторую - на стадию осаждения сульфата кальция. Аммонизированную пульпу упаривают, сушат и получают нитроаммофос.

Пример 1. В качестве сырья использовали фосфоритсостава, мас. 27,3; СаО i,; MgO 2,2; нерасворимый остаток 14,0.

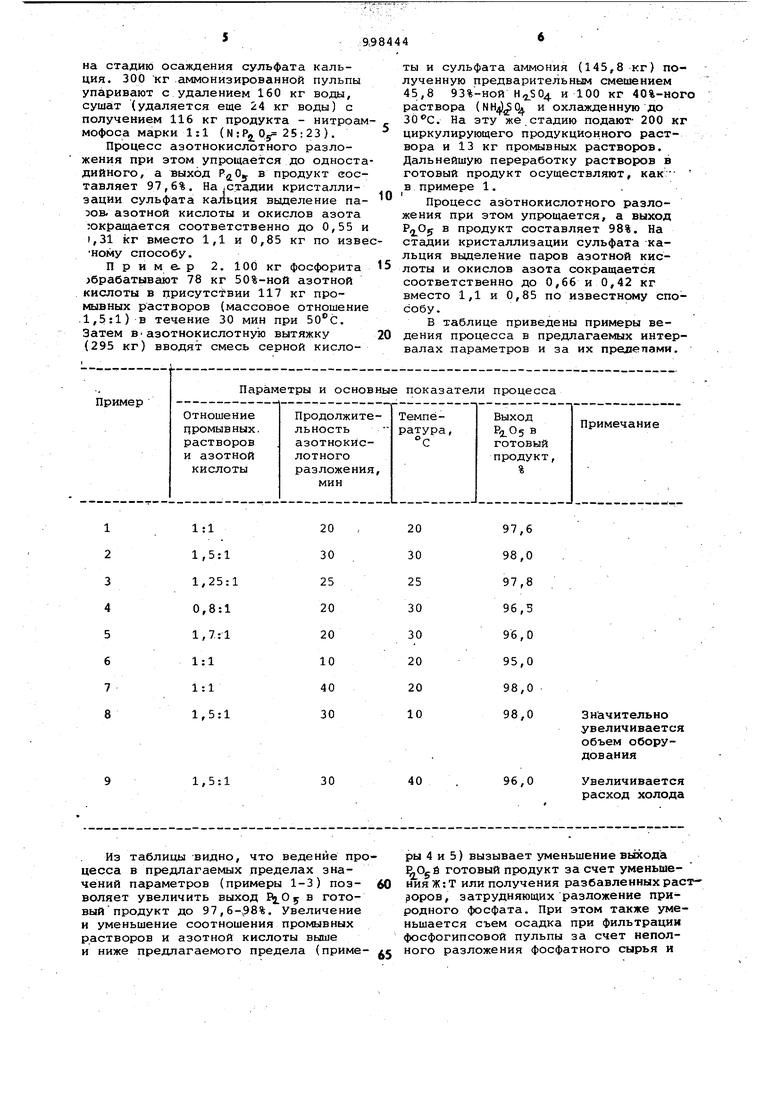

100 кг фосфорита обрабатывают 78 кг 50%-ной азотной кислоты в присутствии 78 кг промывных растворов (массовое отношение 1:1)в течение 20 мин при . Затем в азотнокислотную вытяжку {256кг) вводят смесЁ серной кислоты и сульфата аммония (145,8 кг), полученную предварительным смешением 45,8 кг 93%-ной . и 100 кг 40%-ного раствора .(., охлажденную до . На эту стадию подают 200 кг циркулирующего продукционного раствора и 52 к промывных растворов. Осаждение фосфогипса ведут в течение 30 мин при с последующим перемешиванием суспензии в течение 45-50 мин. Фосфогипсовую суспензию (653,8 кг) фильтруют. Осадок промывают 130 кг воды и в количестве 160,8 кг напраляют на конверсию в сульфат аммония 493 кг фильтрата делят на два поток 200 к используют в качестве циркулирующего продукционного раствора, а 293 кг аммонизируют 7 кг газообразного аммиака. Промывные растворы (130 кг) тоже делят на два потока: 78 кг подают на стадию разложения фосфата азотной кислотой, а 52 jf на стадию осаждения сульфата кальция. 300 КГ аммонизированной пульпы упаривают с удалением 160 кг воды, сушат (удаляется еще 24 кг воды) с получением 116 кг продукта - нитроам мофоса марки 1:1 ( N tPj 05 25 : 23 ). Процесс азотнокислотного разложения при этом упрощается до односта дийного, а выход РдОу в продукт составляет 97,6%. На Iстадии кристаллизации сульфата кальция выделение пазов, азотной кислоты и окислов азота :окращается соответственно до 0,55 и 1,31 кг вместо 1,1 и 0,85 кг по изве ному способу. П р и м е р 2. 100 кг фосфорита бpa6aтывaют 78 кг 50%-ной азотной кислоты в присутствии 117 кг промывных растворов (массовое отношение .1,5:1) в течение 30 мин при 50с. Затем Вазотнокислотную вытяжку (295 кг) вводят смесь серной кислоты и сульфата аглмония (145,8 кг) полученную предварительным смешением 45,8 93%-ной и 100 кг 40%-ного раствора ( и охлажденную до . На эту же.стадию подают 200 кг циркулирующего продукционного раствора и 13 кг промывных растворов. Дальнейшую переработку растворов в готовый продукт осуществляют, как: в примере 1.. Процесс азотнокислотного разложения при этом упрощается, а выход в продукт составляет 98%. На стадии кристаллизации сульфата кальция выделение паров азотной кислоты и окислов азота сокращается соответственно до 0,66 и 0,42 кг вместо 1,1 и 0,85 по известному способу. В таблице приведены примеры ведения процесса в предлагаемых интервалах параметров и за их прелепами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1983 |

|

SU1096260A1 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| Способ получения сложного удобрения | 1976 |

|

SU806659A1 |

| Способ получения сложного удобрения | 1979 |

|

SU859336A1 |

| Способ получения сложного удобрения | 1974 |

|

SU491600A1 |

| Способ получения сложного удобрения | 1980 |

|

SU870390A1 |

| Способ получения сложного удобрения | 1984 |

|

SU1225831A1 |

| Способ получения сложного удобрения | 1977 |

|

SU783294A1 |

| Способ получения фосфорной кислоты | 1981 |

|

SU1011509A1 |

1:1

20 30 25 20 20 10 40 30

1,5:1

1,25:1

0,8:1

1,7:1

1:1

1:1

1,5:1

30

1,5:1

Из таблицы -видно, что ведение процесса в предлагаемых пределах значений параметров (примеры 1-3) поз- 60 воляет увеличить выход в готовый продукт до 97,6-,98%. Увеличение и уменьшение соотношения промывных растворов и азотной кислоты выше и ниже предлагаемого предела (приме- j

97,6 98,0 97,8 96,5 96,0 95,0 98,0 98,0

Значительно увеличивается объем оборудования

96,0

Увеличивается расход холода

ры 4 и 5) вызывает уменьшение выхода E-Ogfi готовый продукт за счет уменьшения Ж; Т или получения разбавленных растэоров, затрудняющих разложение природного фосфата. При этом также уменьшается съем осадка при фильтрации фосфогипсовой пульпы за счет неполного разложения фосфатного сырья и соответственно образующегося избытка сульфат-иона в пульпе, который, влияет на растворимость сульфата кальция При-продолжительности азотнокислотного разложения, выходящего за предлагаемне пределы, уменьшается выход РдОр в готовый продукт (пример 6 из-за неполного разложения фосфатного сырья или (пример 7) увеличивается объем оборудования что является нецелесообразным. Увеличение или уменьшение температуры (примеры 8 и 9)j до которой охлаждается смесь кислоты и сульфата аммония, за предлагаемые пределы нецелесообразно изза увеличения затрат холода или повышения вьзделения окислов азота. Применение изобретения позволяет при мощности производства 800 тыс.т продукта в год иметь экономический эффект более 533 тыс.руб. Формула изобретения 1. Способ получения сложного удоб рения, включающий разложение фосфатного сырья азотной кислотой, введение серной кислоты и сульфата аммо,ния для осаждения фосфогипса, фильтрование пульпы с получением фосфогипса и продукционного раствора, промывку фосфогипса, подачу полученных промывных растворов на стадию смешения с серной кислотой и переработку продукционного раствора в готовый продукт аммонизацией, упаркой аммонизированной пульпы и сушкой, отличающийся тем, что, с целью увеличения содержания готовом продукте с одновременным упрощением процесса и уменьшением выброса вредных примесей в атмосферу, разложение ведут в присутствии промывных растворов при массовом соотношении 1:(-,5) и полученную пульпу выдерживают 20-30 мин, а серную кислоту и сульфат аммония вводят в виде смеси, предварительно охлажденной до 20-30«С. 2. Способ по п. 1, отличающий с я тем, что смесь берут в соотношении (О ,8-1,0 ):2,0. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 667503, кл. С 01 В 25/22, 1976. 2.Авторское свидетельство СССР № 568623, кл. С 05 В 11/04, 1975 (прототип).

Авторы

Даты

1983-02-23—Публикация

1981-10-09—Подача