00

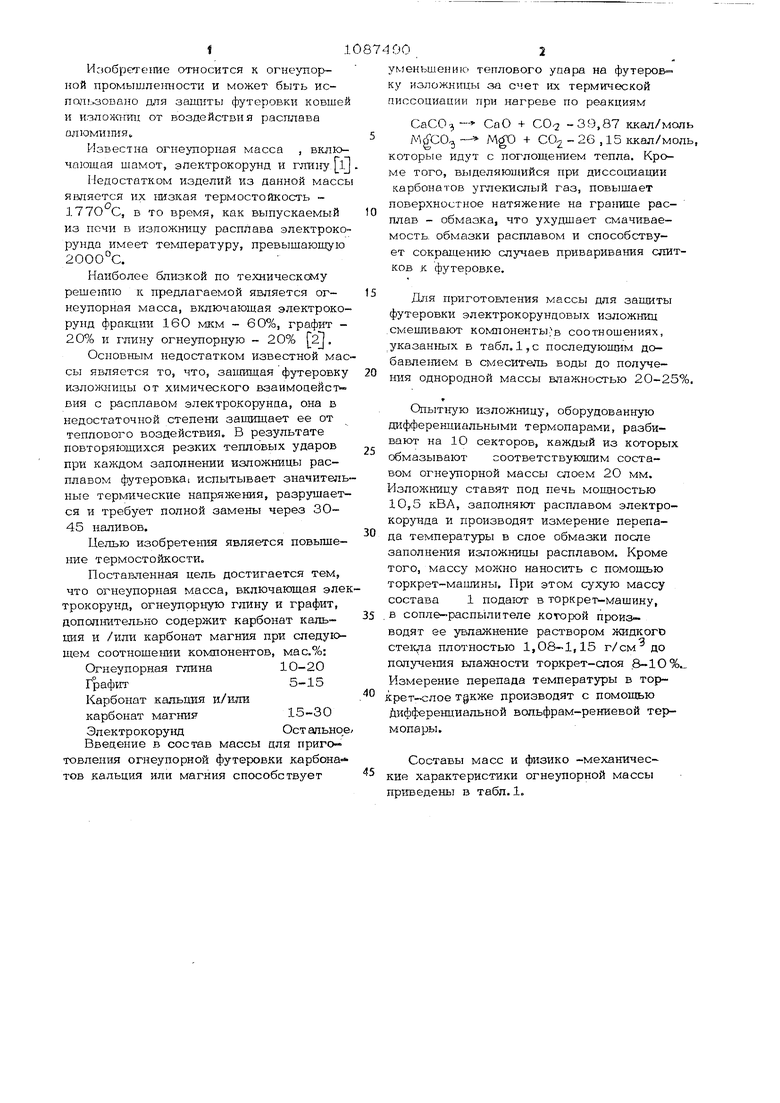

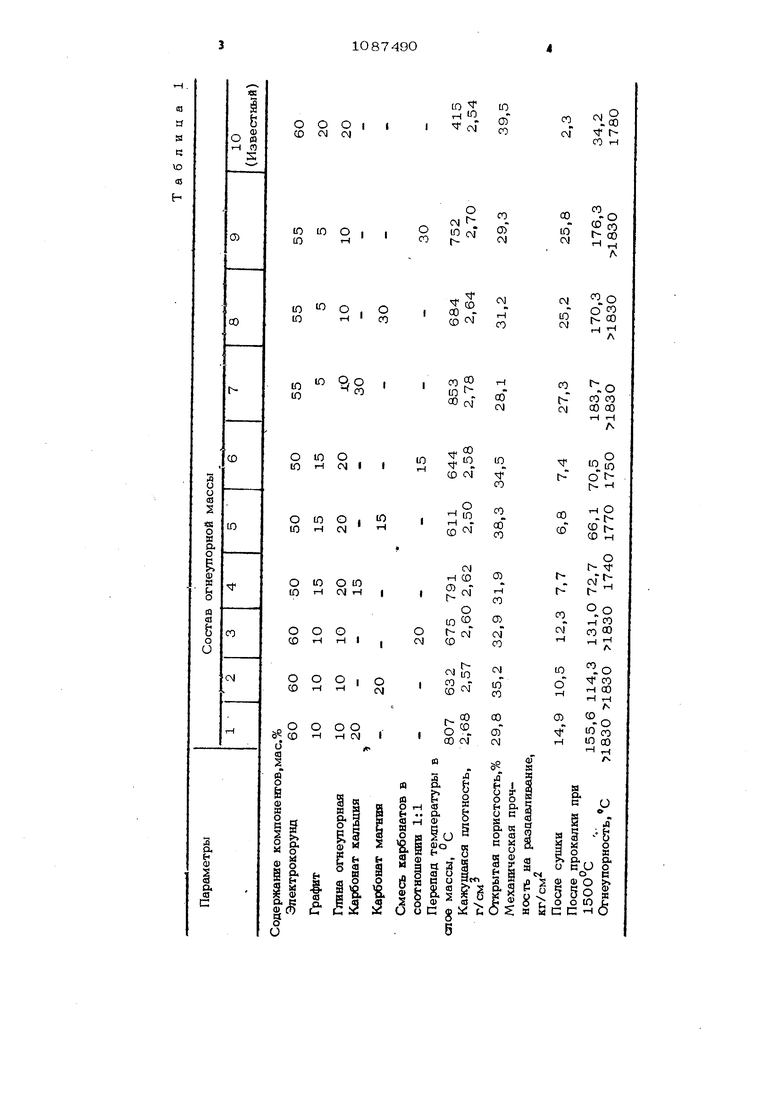

4

;о f Изобретечгие относится к огнеупорной промышле гаости и может быть испол ; зова ю для защиты футеровки ковше и изложниц от воздействия расплава олюминия. -Известна огнеупорная масса , включающая шамот, эпектрокорунд и глину ij Недостатком изделий из данной масс Я У1яется их низкая термостойкость 177О С, в то время, как выпускаемый из печи в изложницу расплава электроко рунда имеет температуру, превыщаюшую 2000°С. Наиболее близкой по техническому pemejfflio к предлагаемой является огнеупорная масса, включающая электроко рунд фракшга 160 мкм - 60%, графит 20% и глину огнеупорную - 20% 2. Основным недостатком известной мас сы является то, что, защищая футеровку излояшицы от химического вааимодейст ВИЯ с расплавом электрокорунца, она в недостаточной степени защищает ее от теплового воздействия. В результате повторяющихся резких тепловых ударов при каждом заполнении изложницы расплавом футеровка испытывает значитель ные термические напряжения, разрушает ся и требует полной замены через 3045 наливов. Целью изобретения является повьппение термостойкости. Поставленная цель достигается тем, что огнеупорная масса, включающая эле трокорунд, огнеупорную глину и графит, дополнительно содержит карбонат кадьция и /или карбонат магния при следующем соотношегши компонентов, мас.%: Огнеупорная глинаЮ-20 Графит5-15 Карбонат калышя и/или карбонат магния15-30 ЭлектрокорувдОстальное Введение в состав массы для приготовления огнеупорной футеровки карбона- тов кальция или магния способствует 002 уменьшению теплового упара на футероВ ку изложницы да счет их термической писсоциации при нагреве по реакциям СаСОз-- СаО + СО -39,87 ккал/моль MgO + С02 - 26 ,15 ккал/моль, которые идут с поглощением тепла. Кроме того, выделяющийся при диссоциации карбонатов углекислый газ, повышает поверхностное натяжение на границе расплав - обмазка, что ухудщает смачиваемость, обмазки расплавом и способствует сокращению случаев приваривания слитков к футеровке. Для приготовления массы для защиты футеровки электрокорундовых изложниц .смещивают компоненты-в соотношениях, указанюзтх в табл. 1, с последующим добавлением в смеситель воды до получения однородной массы влажностью 20-25%. Опытную изложницу, оборудованную дифференциальными термопарами, разбивают на 1О секторов, каждый из которых обмазывают соответствукэщим составом огнеупорной массы слоем 2О мм. Излол ницу ставят под печь мощностью 10,5 кВА, заполняют расплавом электрокорунда и производят измерение перепада температуры в слое обмазки после заполнения изложницы расплавом. Кроме того, массу можно наносить с помощью торкрет-машины. При этом сухую массу состава 1 подают в торкрет машину, в сопле-распылителе которой производят ее увлажнение раствором жидкого сте1с.ча плотностью 1,08-1,15 г/см до попучетшя влажности торкрет-слоя .8-10%. Измерение перепада температуры в торрет-слое производят с помощью Дифференциальной вольфрам-рениевой термопары. Составы масс и физико -механические характеристики огнеупорной массы npire едены в табл. 1. видно из представленных в табл. ЛП1ПГЫХ, все предлагаемые составы масс в знащггвпьиой степени снижают тепловой удар на футеровку изложницы по сра с известным составом. Наиболее эффект1гв1Ш1М эндотермическим компонентом является карбонат кальция. Для определе гая степени повышения стойкости огнеупорной футеровки проводят исследования с образцами хромомаг- нЕзитового кирпича. На образцы, вырезан ные из стандартного хромомагнезитового кирггача .марки ХМ1, наносят двадцатих-тллиметровый слой обмазки. Образцы с обмазкой высушивают в сушильном шкафу при 120 С в течение 4 ч. Высушешыо образцы на графитовой штанге вводят в расплав электрокорунда и выдерживают в течение 1 мин. После выдержки в расплаве образцы погружают в воду. После охлаждения образца с него снимают старый слой обмазки и наносят новый. В табл, 2 пfleмcтaвлeны результаты проведенных испытаний по определению стойкости образцов футеровки. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для ремонта изложниц | 1980 |

|

SU956134A1 |

| Способ изготовления корундового мертеля | 1987 |

|

SU1608166A1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| Огнеупорная защитная масса | 1981 |

|

SU996387A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| Смесь для футеровки изложниц и прибыльных надставок | 1982 |

|

SU1165528A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| Набивная желобная масса | 2020 |

|

RU2731749C2 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| Огнеупорная обмазка | 1977 |

|

SU654583A1 |

ОГНЕУПОРНАЯ МАССА, включающая электрокорунд, огнеупорную глину и графит, отличающаяся тем, что, с целью повышения термостойкости, она дополнительно содержит карбонат кальция и/или карбонат магния при следующем соотношении компонентов, мас.%: Огнеупорная глина 10-2О Графит5-15 Карбонат кальция и/или магния15-ЗО ЭпектрокорундОстальное. (Л С

Количество теплосмен до разрушеттая образцов

Обмазка из предлагаемой огнеупорной массы С1шжает термический удар на футеровку электрокорундовых изложниц и

15 7,65

13

11 17

тем самым в 1,7 раза повышает ее эксплуатационную стойкость,что обеспечивает годовой экономический эффект 137,6тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лазовский В.Л | |||

| и др | |||

| Масса для торкретирования стаперазпивочных ковшей | |||

| - Огнеупоры, 1976, Ng 1О, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Министерство станкостроительной и инструментальной промышленности СССР, 198О (прототип). | |||

Авторы

Даты

1984-04-23—Публикация

1983-01-06—Подача