о со о

О)

|

а

Изобретение относится к составам огнеупорных покрытий, применяющихся для защиты огнеупорных футеровок тепловых агрегатов для плавки и транспортирования цветных металлов.

Известна огнеупорная масса для . торкретирования футеровки металлургических агрегатов, включающая, мас.% шамот 65-89, глина 5-15, жидкое стекло 3-10, сернокислый магний 3-10.

Однако защитное покрытие,изготовленное из массы указанного состава, при плавке сплавов на основе меди характеризуется недостаточной коррозионной .устойчивостью из-за высокой смачиваемости и низкой химической ycтойчивости к расплавам.

Известна огнеупорная масса для футеровки магниевых электролизеров, включающая, вес.%: графит 58-63, шамот 15-18, жидкое натриевое стекло 20-22, кремнефтористый натрий 2т2,2.

Однако защитные покрытия, изготовленные из этой массы, характеризуются высокой металлопроницаемостью в результате трещинообразования, связанного с низкой релаксационной способностью массы, значительным увеличением пористости вследствие выгорания графита из-за недостаточного количества стеклофазы.

Наиболее близкой по техническому решению к предлагаемой является огнеупорная масса, включающая, вес.%: .

Шамот45-80

Глина10-25

Графит5-15

Жидкое стекло или

коллоидальный кремнезем5-15

Недостатком футеровки, изготовленной из известной массы является ее высокая металлопроницаемость.

Цель, изобретения - снижение металлопроницаемости.

Поставленная цель достигается тем, что огнеупорная масса, включающая шамот, огнеупорную глину, графит и натриевое жидкое стекло, дополнительно содержит высококремнеземистый заполнитель, борсодержащий компонент и кремнефтористый натрий при следующем соотношении компонентов , вес.%:

Огнеупорная глина 15-25 Графит15-20

Натриевое жидкое . стекло15-20

Высококремнеземистый заполнитель5-15

Борсодержащий компонент1-5Кремнефтористый натрий1-2Шамот Остальное В качестве высококремнеземистого материала используют кристаллический кварцит, кварцевый песок, мариалит фракций менее 3 им с содержанием SiOg не менее 95%.

Огнеупорная глина применяется фракции менее 0,5 мм.

Борсодержащий материал применяетс фракции менее 0,5 мм.

В качестве борсодержащего материала используют оксид бора, борную кислоту, буру.

Массу для нанесения обмазки готовят следующим образом.

Сухие порошки тщательно перемешивают, добавляют воду. Влажность массы доводят до 20%.,Далее массу вьшеживают не менее 2 суток. Затем производят смешение с необходимым количеством жидкого стекла до получения однородной массы. Обмазку наносят на футеровку любым приемлемьв способом: торкретированием, с помощ,ъю кисти, щетки, кельмы и т.д.

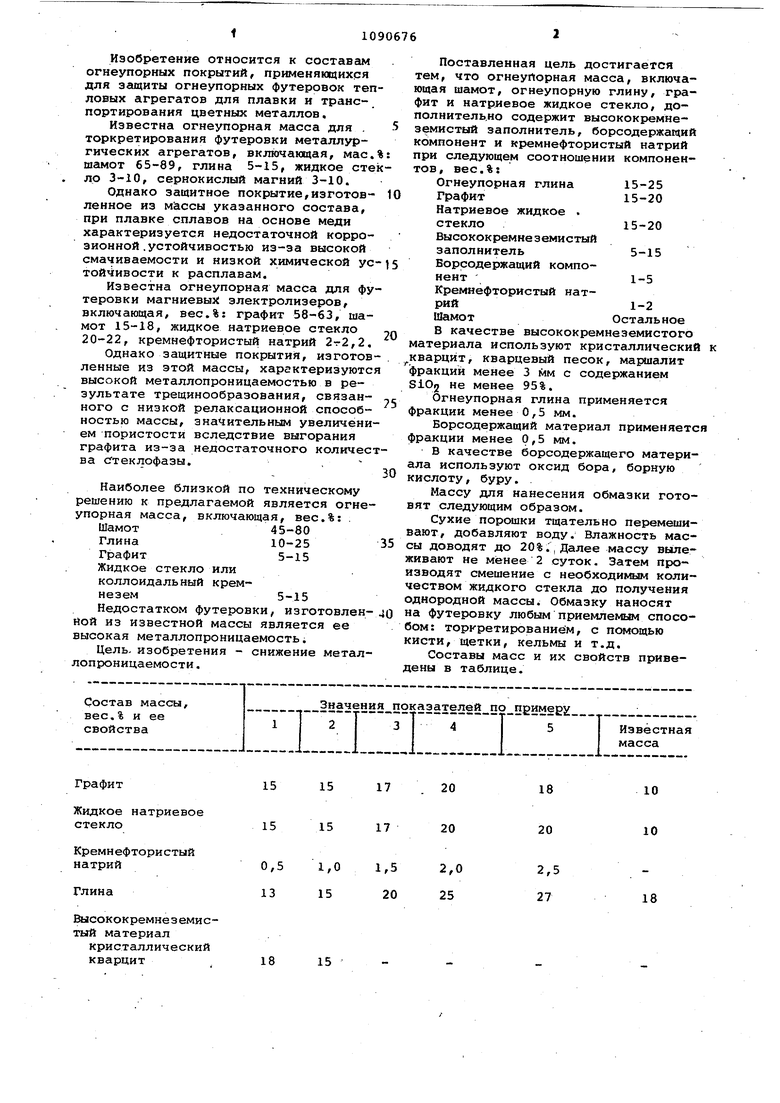

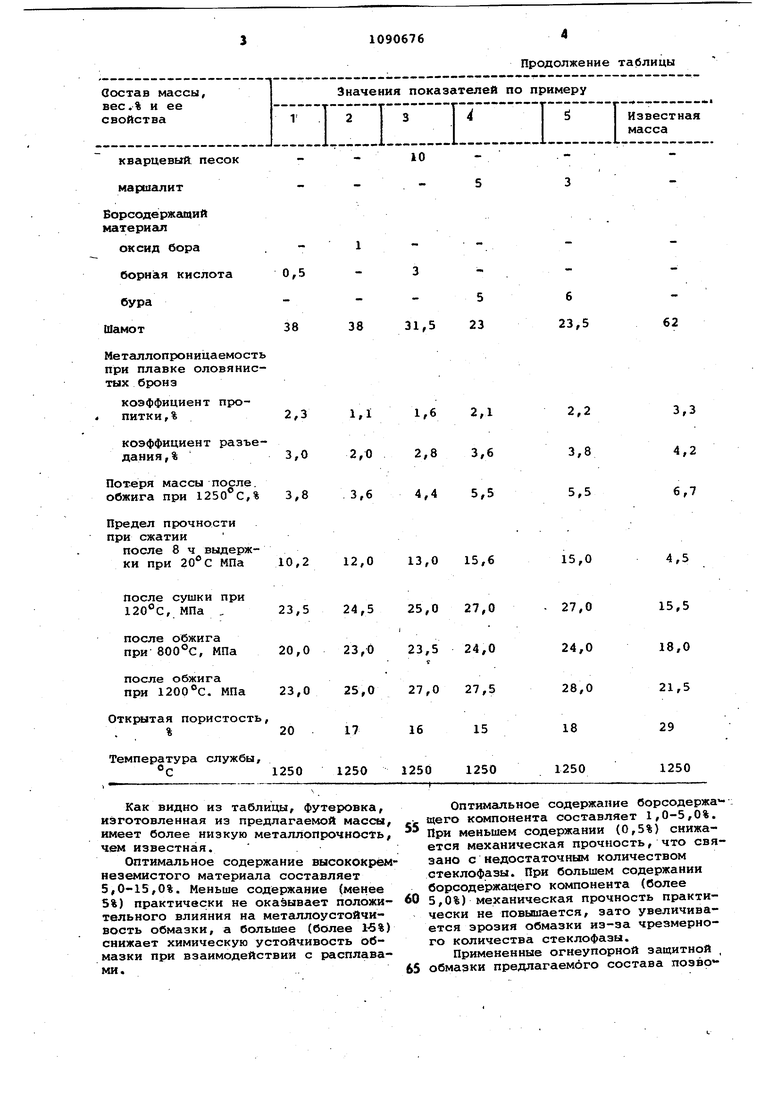

Составы масс и их свойств приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| ОГНЕУПОРНАЯ МАССА | 1991 |

|

RU2033405C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159750C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159751C2 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

ОГНЕУПОРНАЯ МАССА, включающая шамот, огнеупорную глину, графит и натриевое жидкое стекло, отличающаяся тем, что, с целью снижения металлопроницаемости, она дополнительно содержит высококремнеземистый заполнитель,.борсодержащий компонент и кремнефтористый натрий при следующем соотношении компонентов, вес.%: . Огнеупорная глина Графит15-20 Натриевое жидкое стекло15-20 Высококремнеземистый заполнитель5-15 Борсодержащий компонент1-5 Кремнефтористый натрий 1-2 ШамотОстальное

15 15 17 . 20

15 15 17 20

0,5 1,01,5 2,0

13 15 20 25

18 15

10

10

18 кварцевыЯ песок маршалитБорсодержащийматериал оксид бора борная кислота 0,5 бура Шамот38 Me таллопрон ицаемость при плавке оловянистых бронз коэффициент пропитки, %2,3 коэффициент разъедания,%3,0 Потеря массы после. обжига при 1250 С,% 3,8 Предел прочности при сжатии после 8 ч выдержки при МПа 10,2 12,013,0 После сушки при , МПа , 23,5 24,525,0 после обжига при 800°С, МПа 20,0 23,023,5 после обжига при 1200°С. МПа 23,0 25,027,0 Открытая пористость, %20 Температура службы. 1250 1250

Как видно из таблицы, футеровка, изготовленная из предлагаемой массы, имеет более низкую металлопрочнсхгТь/ чем известная.

Оптимальное содержание высококрем неземнстого материала составляет 5,0-15,0%. Меньше содержание (менее 5%) практически не оказывает положительного влияния на металлоустойчивость обмазки, а большее (более 1-5%) снижает химическую устойчивость обмазки при взаимодействии с расплавами.

Продолжение таблицы 38 31,5 1,11,6 2,02,8 3,64,4

Оптимальное содержание борсодержа, адего компонента составляет 1,0-5,0%.

При меньшем содержании (0,5%) снижается механическая прочность, что связано с недостаточным количеством стеклофазы. При большем содержании борсодержащего компонента (более

60 5,0%) механическая прочность практически не повышается, зато увеличивается эрозия обмазки из-за чрезмерного количества стеклофазы.

Примененные огнеупорной защитной ,

65 обмазки предлагаембго состава позво 232,1 3,6 5,5 5,6 - 27,0 7,0 24,0 4,0 28,0 7,5 18 1250 250

ляет аа счет снижения металлопроницавмостк и зграствния футеровки металлом и шлаком и увеличения эрозионной устойчивости защитного покрытия повысжть в 1,5-1,7 раза стойкость футеровки индукционных тигельных печей и других тепловых агрегатов для плавки, вьвдержки и транспортировки сплавов на основе алюминия или меди, например оловянистых бронз.

Высокие эксплуатационные показатели защитной обмазки способствуют снижению трудозатрат на проведение чисток и текугцих р лонтов, удельного расхода огнеупоров и других всп «огательных материгшов, позволяют увеличить производительность плавильных , агрегатов и, кроме того, дают возможность для крупнотоннажных индукционных печей применять сухую набивную массу с нерасплавляемш шаблоном.

Авторы

Даты

1984-05-07—Публикация

1982-09-02—Подача