( ОГНЕУПОРНАЯ ЗАЩИТНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1977 |

|

SU724479A1 |

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ РЕМОНТА И ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1998 |

|

RU2155733C2 |

| Огнеупорный раствор | 1981 |

|

SU1039916A1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| СПОСОБ ФУТЕРОВКИ РАЗЛИВОЧНОГО КОВША ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2092278C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ ПРОМЕЖУТОЧНЫХ КОВШЕЙ | 1991 |

|

RU2047419C1 |

| Защитное покрытие для чугунных тиглей | 1989 |

|

SU1678499A1 |

1

I Изобретение относится к ргнеупор ным материалам, а конкретно к защит ным массам сталеразливочных ковшей.

Известна щелочная огнеупорная торкрет-масса для ремонта футеровки ме таляу р г и ч ее ких печ ей, содержащая .20-tO% хромитовой руды, обожжен ной при 1500С (зернистостью менее 0,06 мм), 20-40% хрймитовой руды с зернистостью 0, мм, 20-50 хромитовой руды с зернистостью 1-4 мм, 2-101 водного раствора силиката натрия и 0-10% кокса с зернистостью 0,05 мм. Масса обладает хорошей адгезией к футеровке в широком диапазоне температур высокой химической стойкостью и термостойкостью ,1 .

Недостаток такой массы состоит в том, что она характеризуется низкими прочностными свойствами при высоких температурах (до 1б50С) Кроме того, из-за отсутствия в шихте высокоогнеупорных материалов (магнезитового порошка) масса сильно спекается

с образованием усадочных трещин и, -как следствие, снижением стойкости. Наиболее близкой по технической сущности к изобретению является огнеупорная масса ), включающая,: Магнезитовый

порошок60-70

Хромомагнезитовый порошок10-20

)0 Пластификатор (огнеупорная

глина)7-15

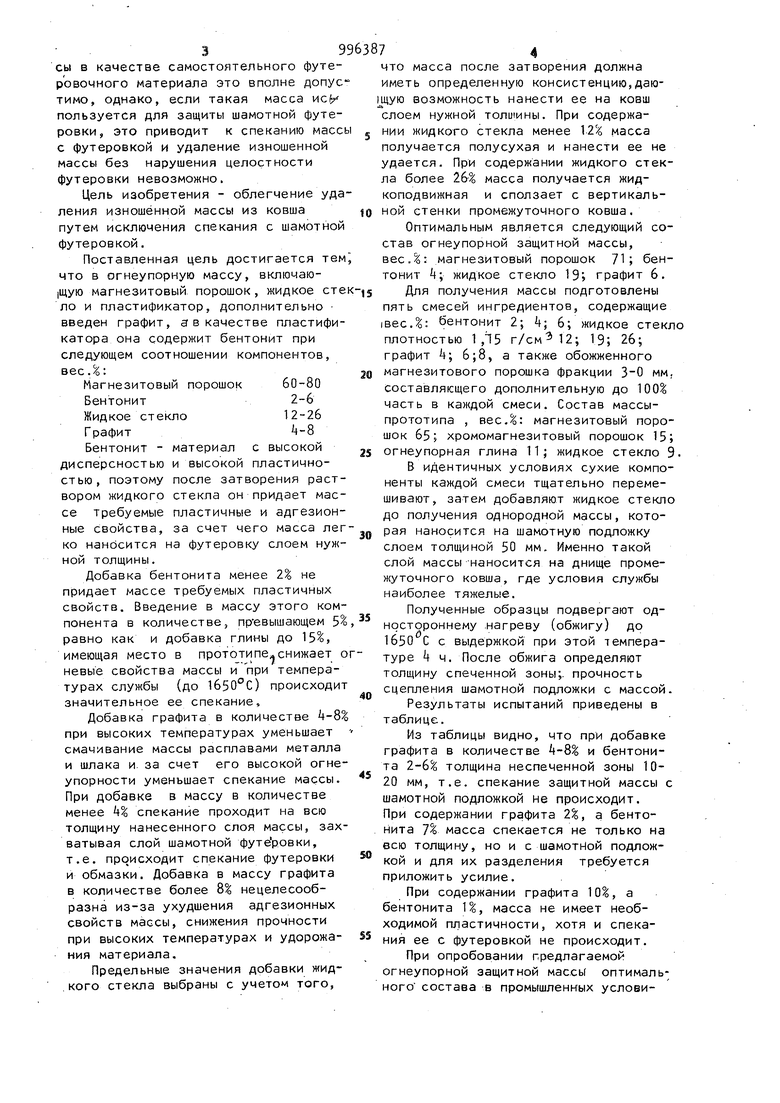

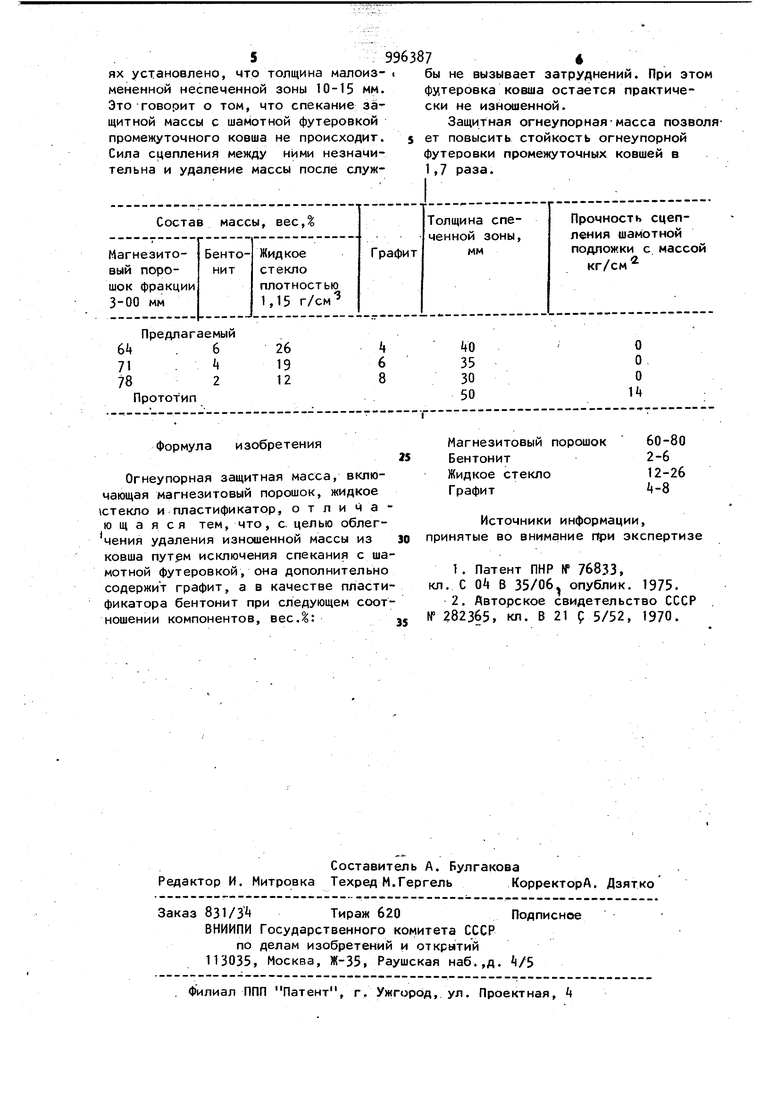

Жидкое стекло 8-10 Недостатком этой массы является 15 значительное спекание с шамотной футеровкой и вследствие этого большие затруднения при удалении изношенной защитной массы. Указанные недостатки являются следствием того, что 20 входящие в состав массы в значительных количествах глина и жидкое стек ло при температурах службы Лдо 1б50С) способствуют спеканию на глубину до 100 мм. При использовании такой маск сы в качестве самостоятельного футеровочного материала это вполне допус тимо, однако, если такая масса ис пользуется для защиты шамотной футеровки, это приводит к спеканию масс с футеровкой и удаление изношенной массы без нарушения целостности футеровки невозможно. Цель изобретения - облегчение уда ления изношенной массы из ковша путем исключения спекания с шамотной футеровкой. Поставленная цель достигается тем что в огнеупорную массу, вклюмаю|Щую магнезитовый порошок, жидкое сте ло и пластификатор, дополнительно введен графит, а в качестве пластификатора она содержит бентонит при следующем соотношении компонентов, вес.: Магнезитовый порошок 60-80 Бентонит2-6 Жидкое стекло12-26 ГрафитА-8 Бентонит - материал с высокой дисперсностью и высокой пластичностью, поэтому после затворения раствором жидкого стекла он придает массе требуемые пластичные и адгезионные свойства, за счет чего масса лег ко наносится на футеровку слоем нужной толщины. Добавка бентонита менее 2% не придает массе требуемых пластичных свойств. Введение в массу этого компонента в количестве, превышающем 5 равно как и добавка глины до 15 имеющая место в прототипе.снижает о невые свойства массы и при температурах службы (до 1б50°С) происходи значительное ее спекание. Добавка графита в количестве при высоких температурах уменьшает смачивание массы расплавами металла и шлака и. за счет его высокой огне упорности уменьшает спекание массы. При добавке в массу в количестве менее k°/o спекание проходит на всю толщину нанесенного слоя массы, зах ватывая слой шамотной футеровки, т.е. происходит спекание футеровки и обмазки. Добавка в массу графита в количестве более 8% нецелесообразна из-за ухудшения адгезионных свойств массы, снижения прочности при высоких температурах и удорожания материала. Предельные значения добавки жидкого стекла выбраны с учетом того. ЧТО масса после затворения должна иметь определенную консистенцию,даюцую возможность нанести ее на ковш слоем нужной толи1ины. При содержании жидкого стекла менее 12 масса получается полусухая и нанести ее не удается. При содержании жидкого стекла более 26 масса получается жидкоподвижная и сползает с вертикальной стенки промежуточного ковша. Оптимальным является следующий состав огнеупорной защитной массы, вес.: магнезитовый порошок 71; бентонит k жидкое стекло 19; графит 6. Для получения массы подготовлены пять смесей ингредиентов, содержащие |вес.|: бентонит 2; Ц-, 6; жидкое стекло плотностью 1,15 г/см 12; 19; 26; графит ; 6;8, а также обожженного магнезитового порошка фракции 3-0 мм. Составляющего дополнительную до 100% часть в каждой смеси. Состав массыпрототипа , вес.%: магнезитовый порошок б5; хромомагнезитовый порошок 15; огнеупорная глина 11; жидкое стекло 9. В идентичных условиях сухие компоненты каждой смеси тщательно перемешивают, затем добавляют жидкое стекло до получения однородной массы, которая наносится на шамотную подложку слоем толщиной 50 мм. Именно такой слой массы-наносится на днище промежуточного ковша, где условия службы наиболее тяжелые. Полученные образцы подвергают одностороннему .нагреву (обжигу) до 1650 С с выдержкой при этой температуре ч. После обжига определяют толщину спеченной зоны;, прочность сцепления шамотной подложки с массой. Результаты испытаний приведены в таблице. Из таблицы видно, что при добавке графита в количестве 4-8% и бентонита 2-6% толщина неспеченной зоны 1020 мм, т.е. спекание защитной массы с шамотной подложкой не происходит. При содержании графита 2%, а бентонита 7% масса спекается не только на всю толщину, но и с шамотНой подложкой и для их разделения требуется приложить усилие. При содержании графита 10%, а бентонита 1%, масса не имеет необходимой пластичности, хотя и спекания ее с футеровкой не происходит. При опробовании гредлагаемой огнеупорной защитной массы оптимального состава в промышленных условиях установлено, что толщина малоиЗ мененной неспечениой зоны 10-15 мм Это говорит о том, что спекание защитной массы с шамотной футеровкой промежуточного ковша не происходит Сила сцепления между ними незначительна и удаление массы после служФормула изобретения Огнеупорная защитная масса, включающая магнезитовый порошок, жидкое ютекло и пластификатор, отличающаяся тем, что, с, целью облегчения удаления изношенной массы из 30 ковша исключения спекания с шамотной футеровкой, она дополнительно содержит графит, а в качестве пластификатора бентонит при следующем соотношении компонентов, вес.: jj

9963876

t бы не вызывает затруднений. При этом футеровка ковша остается практически не изношенной.

Защитная огнеупорная - масса позволя5 ет повысить стойкость огнеупорной футеровки промежуточных ковшей в 1,7 раза. пр кл № Магнезитовый порошок60-80 Бентонит2-6 Жидкое стекло12-26 Графит -8 Источники информации, нятые во внимание при экспертизе 1.Патент ПНР № 76833, . С ОА В 35/06 опублик. 1975. 2.Авторское свидетельство СССР 82365, кл. В 21 р 5/52, 1970.

Авторы

Даты

1983-02-15—Публикация

1981-01-04—Подача