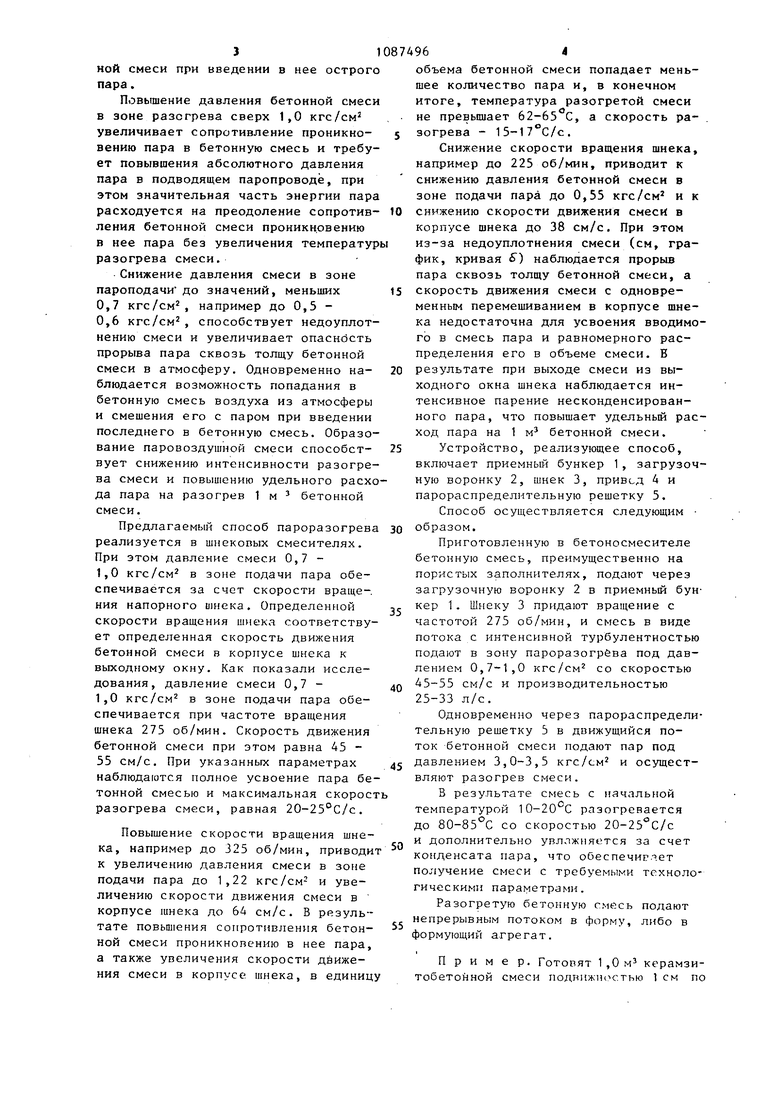

Изобретение относится к строител ству и может быть использовано при изготовлении железобетонных констру ций, преимущественно из смесей на пористых заполнителях. Наиболее близким к предлагаемому является способ разогрева бетонной смеси в двухйальном смесителе непрерывного действия, согласно которому осуществляют подачу холодной бетонной смеси в приемный бункер, затем бетонная смесь с помощью шнеков транспортируется к выходному окну, одновременно в смесь вводится под давлением пар. Смесь, проходя путь от приемного бункера к выходному окну, нагревается паром, допол нительно увлажняется за счет конден сата пара и перемешивается, приобре тая требуемые технологические параметры ClJ. Недостатком известного способа является Низкие скорость (0,5 1,0с в секунду) и температура (6570°С) разогрева 1 м бетонной смеси из-за того, что подача пара осуществляется в находящуюся при атмосферном давлении рыхлонасыпную смесь заполняющую не более 70% объема кор loCOB смесителей по высоте, что вызывает образование в корпусах шнеков смесителей паровоздушной смеси, теплоотдача от которой значительно ниже, чем от острого пара, а также из-за того, что для разогрева смеси используется пар с давлением не бол 1,5 кгс/см, кинетическая энергия и проникающая способность которого значительно ниже, чем у пара с боль шим давлением. Кроме того, при дав лениях пара в пределах 1,5 кгс/см наблюдаются значительные теплопотер обусловленные утечкой пара через загрузочные и выходные отверстия смесителей, что приводит к повышени удельного расхода пара на разогрев 1 м бетонной смеси, а также к ухуд шению условий труда рабочих в цехах заводов сборного железобетона. Целью изобретения является интен сификация процесса разогрева и сокращение расхода пара. Указанная цель достигается тем, что по способу разогрева бетонной смеси, включающему перемещение и пе ремешивание смеси под давлением и введение в пара, последнее осуществляют в ограниченной по длине смесителя зоне, причем перемещение смеси в зоне введения пара производят со скоростью 45-55 см/с и под давлением 0,7-1,0 кгс/см. На фиг. 1 приведено устройство для реализации предлагаемого способа; на фиг. 2-график влияния давления на водонас1)Ш;ение керамзита фр. 0-10 мм (кривая а) и на уплотняемость керамэитобетонной смеси (кривая 6). Диапазон давлений 0,7-1,0 кгс/см, с которым бетонную смесь подают в зону подачи пара в корпус шнека, выбран на основании результатов исследований водонасьпцения керамзита в бетонной смеси и уплотняемости керамзитобетонной смеси в интервале давлений 0-1,5 кгс/см . В исследованиях использовались керамзитобетонные смеси с подвижностью по осадке стандартного конуса, равной 0-5 см, с расходом вяжущего и заполнителей, аналогичным расходу, приведенному в последующем примере. Опыты проводились в приборе компрессионного типа ВПБ, разработанного Южгипронисельстроем. Из графика,. приведенного на фиг.2, видно, что наибольших значений как водонасьгщение керамзита, так и уплотняемость керамзитобетонных смесей достигают в интервале 0,7-1,0 кгс/см или 88,5-96% и 81,6-94,5% от их м аксимальных значений, полученных при давлении 1,5 кгс/см, Снижение давления, например до 0,6 кгс/см-, приводит к уменьшению водонасыщения керамзита до 78%, а коэффициента уплотняемости бетонной смеси - до 70% от их предельных значений при давлении 1,5 кгс/см. Из полученных данных следует, что наиболее оптимальным с точки зрения получения замкнутого обжатого объема бетонной смеси, исключающего попадание и смешивание воздуха из атмосферы с паром при введении его в поток керамзитобетонной смеси в зоне разогрева, а также исключающего прорыв пара через толщу бетонной смеси в атмосферу, является диапазон давлений 0,7-1,0 кгс/см. Одновременно, именно при этих давлениях наблюдается наибольшее водонасьщ1ение керамзита в бетонной смеси, что также повышает коэффициент теплопроводности пористого заполнителя и способствует интенсификации разогрева бетонной смеси при введении в нее острого пара.

Повышение давления бетонной смеси в зоне разогрева сверх 1,0 кгс/см увеличивает сопротивление проникнонению пара в бетонную смесь и требует повывшения абсолютного давления пара в подводящем паропроводе, при этом значительная часть энергии пара расходуется на преодоление сопротивления бетонной смеси проникновению в нее пара без увеличения температур разогрева смеси.

Снижение давления смеси в зоне пароподачи до значений, меньших 0,7 кгс/см, например до 0,5 0,6 кгс/см, способствует недоуплотнению смеси и увеличивает опасность прорыва пара сквозь толщу бетонной смеси в атмосферу. Одновременно наблюдается возможность попадания в бетонную смесь воздуха из атмосферы и смешения его с паром при введении последнего в бетонную смесь. Образование паровоздушной смеси способствует снижению интенсивности разогрева смеси и повьш1ению удельного расхода пара на разогрев 1 м бетонной смеси.

Предлагаемый способ пароразогрева реализуется в шнекопых смесителях. При этом давление смеси 0,7 1,0 кгс/см в зоне подачи пара обеспечивается за счет скорости враще-. ния напорного шнека. Определенной скорости вращения шнека соответствует определенная скорость движения бетонной смеси в корпусе шнека к выходному окну. Как показали исследования, давление смеси 0,7 1,0 кгс/см в зоне подачи пара обеспечивается при частоте вращения шнека 275 об/мин. Скорость движения бетонной смеси при этом равна 45 55 см/с. При указанных параметрах наблюдаются полное усвоение пара бетонной смесью и максимальная скорос разогрева смеси, равная 20-25С/с.

Повышение скорости вращения шнека, например до 325 об/мин, пpивoди к увеличению давления смеси в зоне подачи пара до 1,22 кгс/см- и увеличению скорости движения смеси в корпусе шнека до 64 см/с. В результате повьпиения сопротивления бетонной смеси проникновению в нее пара, а также увеличения скорости движения смеси в корпусе шнека, в единиц

объема бетонной смеси попадает меньшее количество пара и, в конечном итоге, температура разогретой смеси не превьпиает 62-65 С, а скорость разогрева - 15-17°С/с.

Снижение скорости вращения шнека, например до 225 об/мин, приводит к снижению давления бетонной смеси в зоне подачи пара до 0,55 кгс/см и к снижению скорости движения смеси в корпусе шнека до 38 см/с. При этом из-за недоуплотнения смеси (см, график, кривая S} наблюдается прорыв пара сквозь толщу бетонной смеси, а скорость движения смеси с одновременным перемешиванием в корпусе шнека недостаточна для усвоения вводимого в смесь пара и равномерного распределения его в объеме смеси. В результате при выходе смеси из выходного окна шнека наблюдается интенсивное парение несконденсированного пара, что повышает удельный расход пара на 1 м- бетонной смеси.

Устройство, реализующее способ, включает приемный бункер 1, загрузочную воронку 2, шнек 3, привел 4 и парораспределительную решетку 5.

Способ осуществляется следующим образом.

Приготовленную в бетоносмесителе бетонную смесь, преимущественно на пористых заполнителях, подают через загрузочную воронку 2 в приемньй бункер 1. Шнеку 3 придают вращение с частотой 275 об/мин, и смесь в виде потока с интенсивной турбулентностью подают в зону пароразогрева под давлением 0,7-1,0 кгс/см со скоростью 45-55 см/с и производительностью 25-33 л/с.

Одновременно через парораспределительную решетку 5 в движушийся поток бетонной смеси подают пар под давлением 3,0-3,5 кгс/см и осуществляют разогрев смеси.

В результате смесь с начальрюй температурой 10-20с разогревается до 80-85 С со скоростью 20-25с/с и дополнительно увлажняется за счет конденсата пара, что обеспечиглет получение смеси с требуемыми технологическими параметрами.

Разогретую бетонную смесь подают непрерывным потоком в форму, либо в формующий агрегат.

Пример. Готовят 1,0м ке рамзитобетонной смеси подиижш.т.тью 1 см п

осадке стандартного конуса с начальной температурой . Расходсоставляющих на 1 м бетонной смеси для получения керамзитобетона марки 300 по прочности на сжатие следующий, .кг: цемент М500 - 500, керамзит фр. 5-10 мм - 175, песок керамзитовьй фр, 0-5 мм -. 340, песок кварцевый - 310, вода - 220 л.

Керамзитобетонную смесь подают через загрузочную воронку 2 в приемный бункер 1. Шнеку 3 придают вращение с частотой 275 об/мин, а смесь в зону разогрева подают под давлением 0,85 кгс/см-. Одновременно через парораспределительную решетку 5 в движущзпося со скоростью 50 см/с с одновременным перемешиванием Керамзитобетонную смесь подают острый пар с давлением 3,25 кгс/см и осуществляют разогрев смеси со скоростью .

В результате керамзитобетонная смесь с начальной температурой разогревается до 80С за 40 с и дополнительно увлажняется за счет конденсата пара на 60 л, т.е. общее водосодержание смеси становится равным 310 л/и .

Вследствие длительного увлажнения подвижность керамзитобетонной смеси увеличивается до 15 см по осадке стандартного конуса.

Ипользование предлагаемого способа позволяет ускорить процесс разогрева бетонной смеси и сократить расход пара на разогрев 1 м бетонной смеси на. 13-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| Способ приготовления поризованной бетонной смеси | 1982 |

|

SU1100267A1 |

| Способ управления процессом приготовления бетонной смеси в бетоносмесителях непрерывного действия с пароразогревом | 1982 |

|

SU1174274A2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206542C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2079473C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1604802A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СЛ\ЕСИ | 1971 |

|

SU306094A1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| Способ изготовления облегченных панелей | 1986 |

|

SU1472280A1 |

| КОМБИНИРОВАННАЯ ПРОСЛОЙКА И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2000 |

|

RU2186176C2 |

СПОСОБ РАЗОГРЕВА БЕТОННОЙ СМЕСИ, включающий перемещение и перемешивание смеси под давлением и введение в нее пара, отличающийся тем, что, с целью интенсификации процесса разогрева и сокращение расхода пара, введение пара осуществляют в ограниченной по длине смесителя зоне, причем перемещение смеси в зоне введения пара производят со скоростью 45-55 см/с и под давлением 0,7-1,0 кгс/см. 00 4 СО О

Авторы

Даты

1984-04-23—Публикация

1983-01-11—Подача