Изобретение относится к производству бетонных смесей, в частности к составам поризованных бетонных смесей с воздухововлекающими добавками.

Цель изобретения - повьш1ение степени поризации бетонной смеси при одновременном повышении прочности и снижении средней плотности затвердевшего бетона.

Смесь содержит соли, образующиеся в качестве отхода при синтезе дибутилфталата (СДФ) . СДФ является крупнотоннажным отходом производства и пред- .ставляет .собой водный раствор 26%- ной концентрации следующего состава, мас.%:

Натриевые соли бен- зосульфокислоты и дибутилфталата 20 Сода2

Дибутилфталат2

Бутанол0,1

Неизвестные примеси1 9Вода Остальное СДФ не находит полезного применения, его утилизация способствует охране окружающей среды.

Введение в поризованную бетонную смесь допапнительно СДФ увеличивает поверхностную активность системы при повышенной температуре, ее водоудержи

00

о ю

вающую способность, что положительно сказывается на эластичности и вязкости на поверхностях раздела фаз. Таким образом,- имеет место динамическая фиксация структуры поризован- ной бетонной смеси, итоговым результатом которой является повышение степени поризации бетонной смеси, подвергнутой предварительному разо- гр еву.

Принятые соотношения между,портландцементом, заполнителем, водой И воздухововлекающей добавкой соответствуют реальным составам конструкционно-теплоизоляционного керамзито- бетона марок 50-75, наиболее IUHPOKO используемых в производстве панелей нарзокных стен.

Приготовление поризованной бетонной смеси включает дозирование исходных компонентов и перемешивание в лабораторном бетоносмесителе принудительного действия, Исполь.зуют портландцемент ПЦ-ДО, марки 500, керам- зитовьй песок марки 800 и керамзитовый гравий марки 500 по насыпной - массе.

После приготовления определяют жесткость бетонной смеси, ее среднюю плйтность и объем-вовлеченного воздуха расчетным способом. Затем пори- зованная бетонная смесь подвергается предварительному электроразогреву в.течение 4-5 мин от 18-20-до 58-60°С и вновь проверяется ее жест- кость, средняя плотность и объем вовлеченного воздуха.

Дополнительно к основным экспериментам из горячей поризованной бетонной смеси, через 10 мин после рааогре ва формуют образцы - кубы с ребром 10 см в подогретЬк до 48-50 С в формах. Образцы термосно вьщерживают в утепленной камере 23 ч. Через 24 ч после изготовления испытывают первую серию образцов. Определяют среднюю плотность керамзитобетона и прочность при сжатии. Вторую серию испытывают через 28 сут, после извлечения из камеры образцы вьдерживают в воздушно-сухих условиях, затем определяют прочность при сжатии.

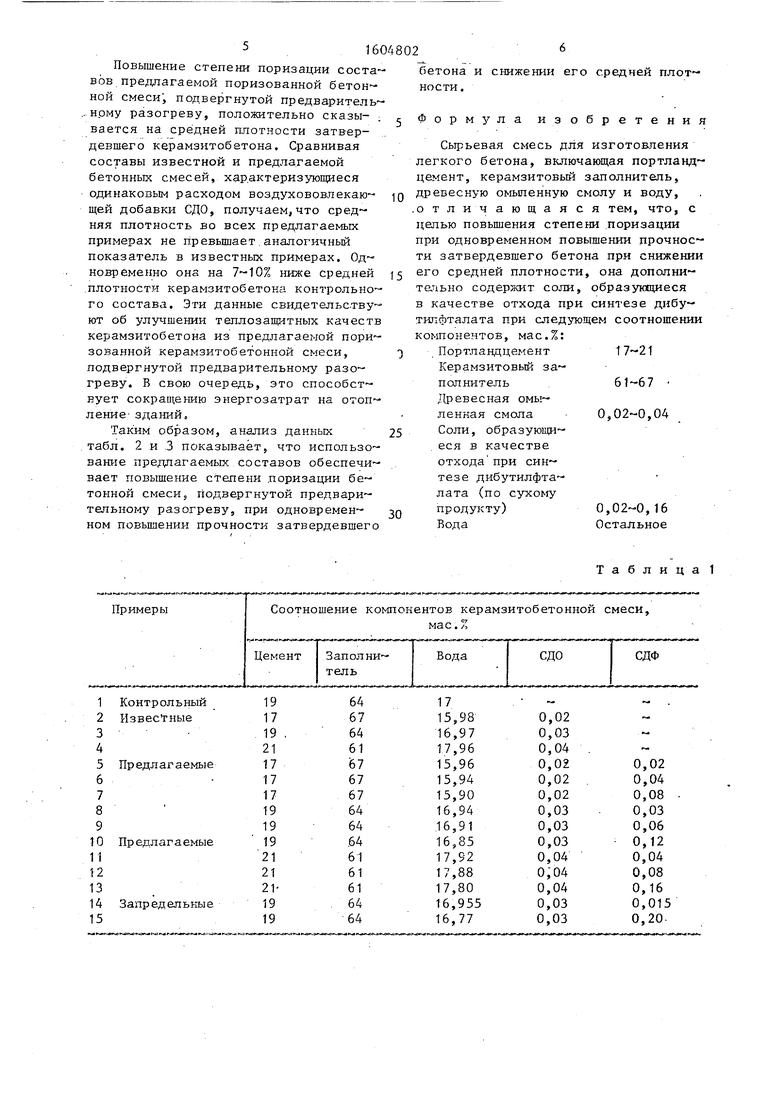

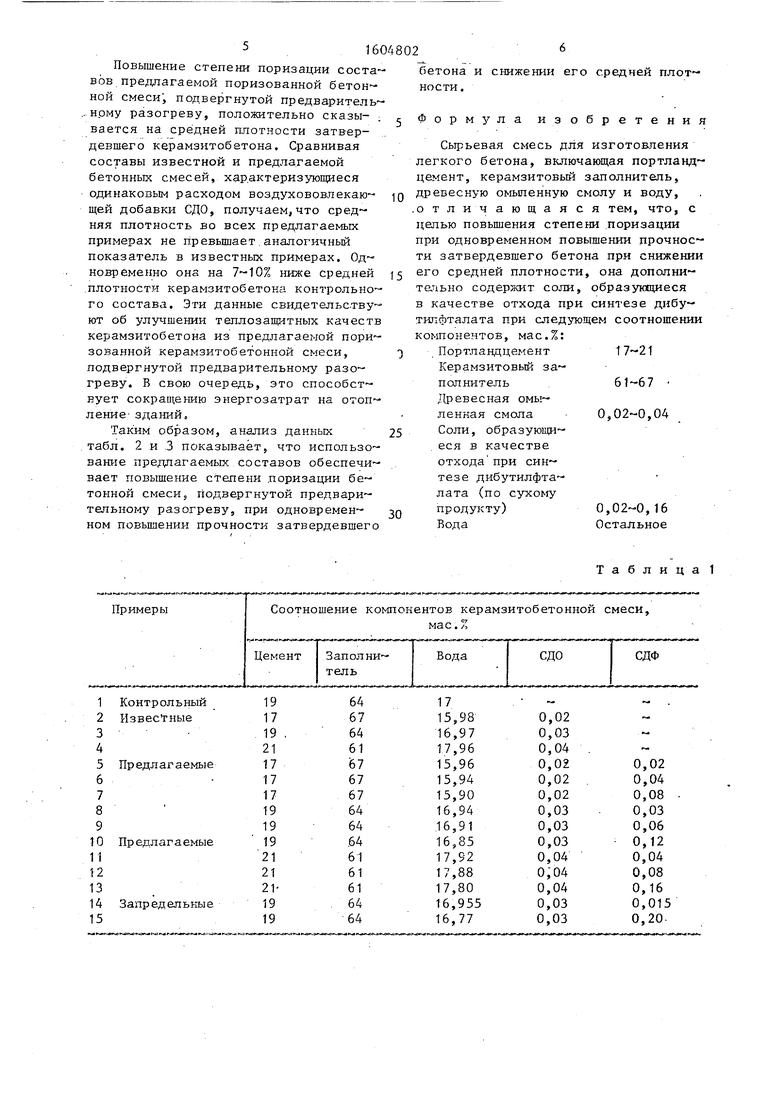

Составы бетонных смесей представлены в табл. 1, результаты вьтолнен- ных испытаний - в табл. 2 и 3.

П р и м е р 1 относится к контрольному составу без добавок, в примерах 2-4 приведены известные составы с добавкой СДО, в примерах 5, 13 - составы предлагаемой поризованной бетонной смеси, допольштельно . содержащей СДФ в оптимальных количествах, и примеры 14 и 15 - с содержанием СДФ) выходящие за пределы предлагаемых границ.

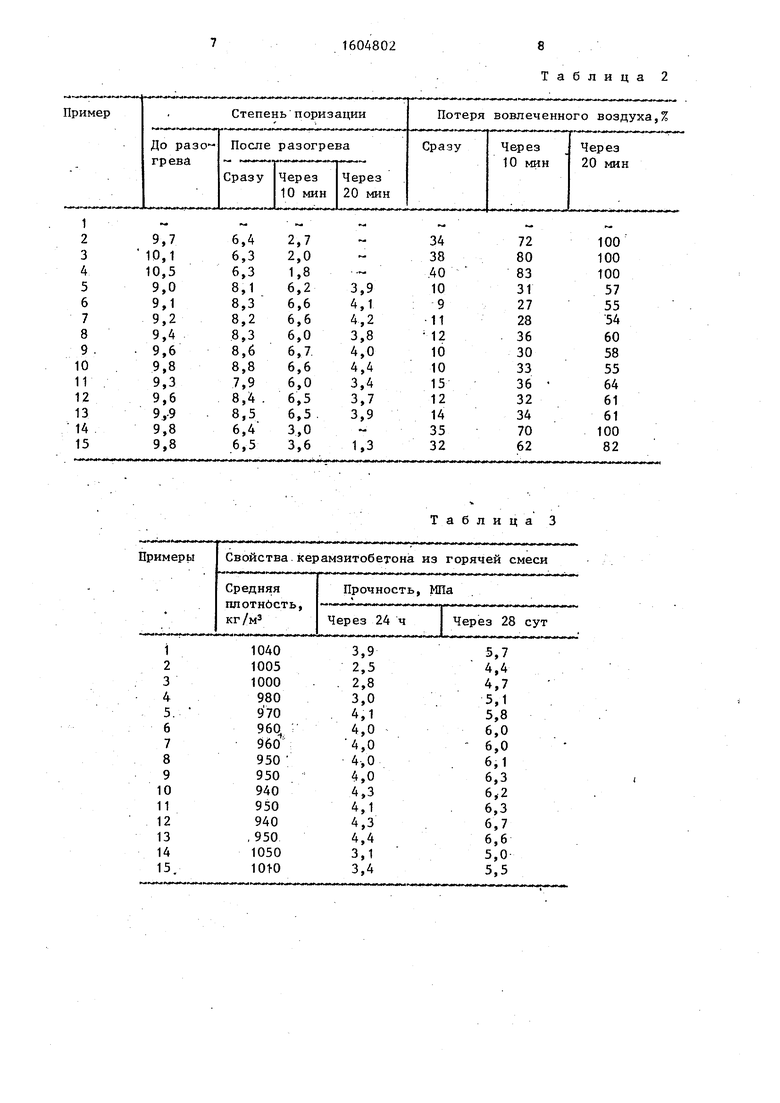

Полученные данные (табл. 2) свидетельствуют о том, что предлагаемые

„ составы обладают более высокой степенью поризации после предварительного разогрева бетонных смесей. Сразу после разогрева предлагаемые составы поризованной бетонной смеси теряют в

с 2,7-3,8 раза меньше вовлеченного воздуха, чем известньш состав, через 10 мин после разогрева - в 2,2- 2,8 раза меньше. Через 20 мин после разо1 рева известные составы полное- тью теряют вовлеченный воздух, тогда как в предлагаемых составах сохраняется 43-51% исходного его .количества. Повышение степени поризации предлагаемой бетонной с ме.си, подвергну-

5 той предварительному разогреву, положительно сказывается на структуре и свойствах затвердевшего керамзитобетона. Визуальная оценка макрострук- туры по излому образцов свидетельствует, что у известных составов в отличие от предлагаемых поры вовлеченного воздуха деформированы и имеют увеличенные размеры. Эти образцы характеризуются скоплением,пор в верхней зоне- у открытой поверхности

5 с образованием каверн и пустот.

Результаты испытания затвердевшего керамзитобетона (табл о 3) свидетельствуют, что вследствие структурных нарушений прочность известных

0 составов падает в сравнении с контрольным составом: при испытании через 24 ч - на 28%, при испьггании через. 28 сут - на 19% (примеры 1 и 3 с одинаковьм расходом цемента

19%). В этих условиях в предлагаемых составах (примеры 8-10 с расходом цемента 19%) отсутствует снижение прочности в сравнении с контрольным составом и имеется заметное ее повы- 0 шение в сравнении с известными составами. Это повьш1ение составляет: при расходе цемента 17% (примеры 2 и 5-7) через 24 ч - 60-64%, через 28 сут -г 32-36%, при расходе цемен5 та 19% (примеры 3 и 8-10) через

24 ч - 43-54%, через 28 сут - 30-34%; при расходе цемента 21% (примеры 4 и 11-13) через 24 ч - 36-47%, через 28 сут - 23-29%.

0

10

15

1604802

Повышение степени поризации составов пpe щaгaeмoй поризованной бетонной смеси , подвергнутой предварительному разогреву, положительно сказы- : Бается на средней плотности затв-ер- девшего керамзитобетона. Сравнивая составы известной и предлагаемой бетонных смесей, характеризующиеся одинаковым расходом воздухововлекающей добавки СДО, получаем,что средняя плотность во всех предлагаемых примерах не превышает.аналогичный показатель в известных примерах. Одновременно она на 7-10% ниже средней

плотности керамзитобетона контрольного состава. Эти данные свидетельствуют об улучшении теплозащитных качеств керамзитобетона из предлагаемой поризованной керамзитобетонной смеси, одвергнутой предварительному разореву. В свою очередь, это способствует coкpaщe шю энергозатрат на отопение- зданий.

Таким образом, анализ данных

табл. 2 и .3 показывает, что использование предлагаемых составов обеспечиает повышение степени .поризации бе- TOHHOii смеси, подвергнутой предвариельному разогреву, при одновременом повышении прочности затвердевшего

5 Ф

25

30

0

5

бетона и снижении его средней плотности.

Формз ла изобретения

Сырьевая смесь для изготовления легкого бетона, включающая портландцемент, керамзитовый заполнитель, древесную омыленную смолу и воду, отличающаяся тем, что, с целью повьш1ения степени поризации при одновременном повышении прочности затвердевшего бетона при снижении его средней плотности, она дополни- телыю содержит соли, образукщиеся в качестве отхода при синтезе дибу- типфталата при следующем соотношении KONfflOHeHTOB, мас.%:

Портландцемент17-21

Керамзитовый заполнитель.61-67

Древесная омыленная смола Соли, образуюш - еся в качестве отхода при синтезе дибутилфта- лата (по сухому продукту) Вода

0,02-0,04

0,02-0,16 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1551701A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2771650C1 |

| Сырьевая смесь для изготовления жаростойкого фибровермикулитопемзобетона | 2023 |

|

RU2811049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО ЗОЛОБЕТОНА | 2006 |

|

RU2303584C1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| СПОСОБ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСТИРОЛБЕТОНА ПОВЫШЕННОГО КАЧЕСТВА ПО СПЕЦТЕХНОЛОГИИ | 2016 |

|

RU2688329C2 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1370112A1 |

Изобретение относится к производству бетонных смесей, в частности к составам поризованных бетонных смесей с воздухововлекающими добавками. Целью изобретения является повышение степени поризации бетонной смеси при одновременном повышении прочности и снижении средней плотности затвердевшего бетона. Сырьевая смесь для изготовления легкого бетона содержит, мас.%: портландцемент 17...21

керамзитовый заполнитель 61...67

древесная омыленная смола 0,02...0,04

соли, образующиеся в качестве отхода при синтезе дибутилфталата (по сухому продукту) 0,02...0,16

вода остальное. Степень поризации смеси через 20 мин после разогрева 3,4-4,4%, средняя плотность 940-970 кг/м3, прочность 5,8-6,7 МПа. 3 табл.

Примеры

Соотношение компонентов керамзитобетонной смеси,

мае. %

Цемент

Контрольный Известные

Предлагаемые

Предлагаемые

Запредельные

19

17

19

21

17

17

17

19

19

19

21

21

2119

19

Таблица 1

1040 1005 1000

980

970

960

960

950

950

940

950

940

, 950

1050

101-0

3,9 2,5 2,8 3,0 4,1 4,0 4,0 4.,0 4,0 4,3 4,1 4,3 4,4 3,1 3,4

Таблица 2

Таблица 3

5,7 4,4 4,7 5,1 5,8 6,0 6,0

6,1 6,3 6,2 6,3 6,7 6,6 5,0 5,5

| Комплексная добавка для бетонной смеси | 1984 |

|

SU1231030A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Руководство по заводской технологии изготовления наружных стеновых, панелей из легких бетонов на пористых заполнителях, - М.: Стройиздат, 1980-, с, 32. | |||

Авторы

Даты

1990-11-07—Публикация

1987-03-06—Подача