DO

Oi Изобретение относится к способам получения этилбензола и изопропилбензола - органических соединений, используемых для получения пластмасс изопропилбензол используется так же как добавка к моторному топливу. Известен способ получения этилбензола и других продуктов алкилирования, включающий алкилирование бензола этиленсодержащим газом в присутствии алкминийсодержащего катализатора при 95-200 с и при таком давлении, чтобы реакция протекала в жидкой фазе-. Отделение частиц ката лизатора ведут отстаиванием с последующей ректификацией продуктов алкилирования. Пары бензола из отходящих газов конденсируют и абсорбируют,с использованием циркулирующей смеси продуктов алкилирования, очищенных ректификацией 1 J. Недостатком этого способа является повьшенн гй расход бензола на производство 1 т этилбензола и других продуктов алкилирования, обусловленный протеканием побочных химических реакций на стадиях конденсации и абсорбции бензола из отходящих газов. Наиболее близким по технической сущности к предлагаемому является способ получения этилбензола и изопропилбензола, включающий алкилирование бензола этиленсодержащим газом (обезвоженная каустической содой этиленовая фракция коксового газа) в присутствии алюминийсодержащего катализатора - АКС1,С,Нд.С„Н ; xHCI - При поддержании мольного отно шения этилена и бензола, равного 0,35-0,5, температуре 75-105 « С и ° давлении с последующей конденсацией бензола из отходящих газов в холо.дильниках-конденсаторах при времени пребывания вНих 3-5 с и поддержании скорости 1,46 м/с остаточных газов, содержащих бензол, на абсорбцию циркулирующей смесью диэтилбензола и бензола при 10-15 С с учетом содержания последнего 8 мас.% и кратности циркуляции, равной 1,5-3,. ректификацией продуктов,алкилирования с вьщелением целевых и побочного диэтил бензола, который направляют в стадию абсорбции С2 . Недостатком способа является повышенный расход бензола на производство 1 т этилбензола и сопутствую щего количестваизопропилбензола. приходящегося на 1 т этилбензола, который обусловлен повышенными затра TahfH бензола на протекание побочньк реак1щй, а также недостаточной эффективностью процессов тепломассообмена на стадиях конденсации и абсорбции. В условиях работы по известному способу при производстве 1 т этилбензола и соответствующего ему количества изопропилбензола расходуется на побочные реакции до 185 - 190 кг бензола. Целью изобретения является снижение расхода бензола на производство этилбензола и изопропилбензола. Поставленная цель достигается способом получения этилбензола и изопропилбензола путем алкилирования бензола этиленсодержащим газом при мольном отношении этилена и бензола,,равном 0,35-0,5, температуре 75 105 С и давлении в присутствии катализатора-комплекса Al2C1 CgHgC2H,- НС1 с последующей конденсацией бензола из остаточных газов в холодильниках-конденсаторах при времени пребывания в них 3-5 с и скорости прохождения остаточных газов, содержащих бензол, равной 0,67-0,4 м/с, с последующей их абсорбцией циркулирующей смесью диэтилбензола и бензола при 10-15 С с учетом содержания последнего 10 20 мас.% и кратности циркуляции, равной 5-10, и ректификацией продуктов алкилирования и выделением целевых продуктов и побочного диэтилбензола, который направляют в стадию абсорбции. Это обеспечивает эффективность тепломассообмена и подавления побочных реакций в стадии конденсации бензола из отходящих газов и таким образом снижается расход бензола на 32-37 кг на каждую 1 т производимого этилбензола и на сопутствующее ему количество изопропиленбензола. Пример 1. Очищенный от меркаптанов этиленсодержащий газ, например этиленовую фракцию коксового газа объемом 2100 , подают на стадию алкилирования, проводимую при 100-105 с под давлением 2 ати. Туда же подают осущенный бензол, апюминийсодержащий катализатор, AKd гС/НдС Н НС1, растворенный в диэтилбензоле, а также обратный бензол со стадий конденсации и абсорбции его из отходящих газов. Отходящие со стадии алкилирования газы в количестве 604 метана, 151 нм бензола при 105 С подают на стадию конденсации. В этой стадии имеется 10 пластинчатых теплообменников с поверхностью конденсации 27 м каждый с прямоточным движением отходящих газов и образующегося конденсата. Эти теплообменники соединены между собой таким образом, чтобы поперечное сечение для прохода отходящих газов составляло 0,5 м. Время вребывания отходящих газов на стадии конденсации 3с, Скорость прохождения газов в стадии конденса ции 0,67 м/с. Очищенные отходящие газы, содержащие остатки бензола, подают на стадию абсорбции. Диаметр колонны 1600 мм, высота насадочной части, заполненной кольцами Рашига 25x25x3 мм, 4,8 м. Колонну орошают циркулирующей смесью диэтилбензола и бензола с концентрацией бензола 10 мас.%. Кратность циркуляции 5. Эту смесь в количестве 4,1-4,2 направляют их нижней части абсорбционной колонны на стадию алкилирования, куда же направляют конденсат со стадии конденсации. При таких режимных параметрах ведения процесса на побочные реакции идет 153 кг бензола на каждые производимые 1 т этилбензола и сопутствующее количество изопропилбензола, равное 0,06 т. Пример 2. Процесс проводят по примеру 1 с тем отличием, что время пребывания отходящих газов на стадии конденсации поддерживают 5 с Скорость прохождения этих газов., на стадии конденсации 0,40 м/с, концентрация бензола в циркулирующей смеси диэтилбензола и бензола на стадии абсорбции 20 мас.%, кратност циркуляции этой смеси 10. При таких режимных параметрах ведения процесса на побочные реакции идет 154 кг бензола на каждые производимые 1 т этилбензола и на сопутствующее количество изопропилбензола, равное 0,06 т. Пример 3 (сравнительный). Процесс проводят по примеру 1 с тем отличием, что при равном времени пребывания отходяищх газов в стадии конденсации (3 с) и скорости прохождения остаточных газов, равной 1,46 м/с, концентрация бензола в циркулирцющей смеси бензола и диэтш бензола 8 мае.%, кратность циркуляции 3,5, а стадию конденсации осуществляют в 10 пластинчатых теплообменниках, описанных в примере 1, на сое.-щненных между собой таким образом, чтобы поперечное селение для проходя отходящих газов составляло 0,2 м. При таких режимных параметрах ведения процесса на побочные реакции идет 186 кг бензола на каждую производимую 1 т этилбензола и сопутствующее количество изопропилбензола, равное 0,06 т. Пример 4 (сравнительный т за пределами скорости). Процесс проводят по примеру 2, но с тем отличием, что при равном времени пребывания остаточных (отходящих) газов на стадии конденсации (5 с) скорость прохождения газов в стадии конденсации поддерживают равной 0,30 м/с, концентрацию бензола в циркулирующей смеси бензола и диэтилбензола на стадии абсорбции 22 мас.%, кратность циркуляции этой смеси 11. При TaKiix режимных параметрах ведения процесса на побочные реакции идет 189 кг бензола на 1 т этилбензола и на сопутствующее количест- во изопропилбензола, равное 0,06 т. Пример 5 (сравнительньй за пределами по содержанию бензола). Процесс ведут по примеру 2, но с тем отличием, что при равном времени пребывания отходящих газов на стадии конденсации (5 с).скорость прохождения газов в стадии конденсации поддерживают 0,35 м/с, концентрацию бензола в циркулирующей смеси диэтилбензола и бензола на стадии абсорбции 21 мас.%, кратность циркуляции зтой смеси 11. При таких режимных параметрах ведения процесса на побочные реакции идет 185 кг бензола на каждую производимую 1 т этилбензола и сопутствующее количество изопропилбензола, равное 0,06, Пример 6 (сравнительный за пределами по кратности циркуляции) . Процесс ведут по примеру 1, но с тем отличием, что при равном времени пребывания газов на стадии конденсации. (3 с) скорость прохождения газов в стадии конденсации поддерживают 0,75 м/с, концентрацию бензола в циркулирующей смеси бензола и диэтилбензола на стадии аб$ .сорбции 9 мас.%, кратность циркуляции этой смеси 4.

При таких режимных параметрах ведения процесса на побочные реакции идет 187 кг бензола на 1 т этилбензола и на сопутствующее количество изопропилбензола, равное 0,06 т.

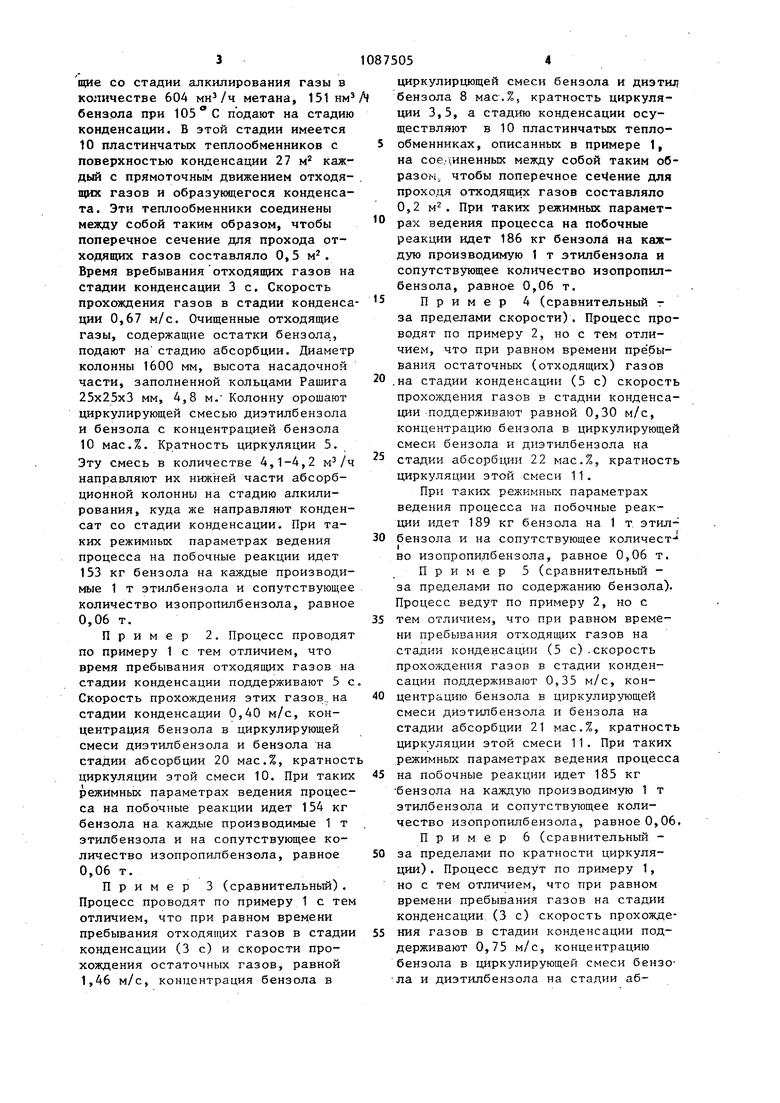

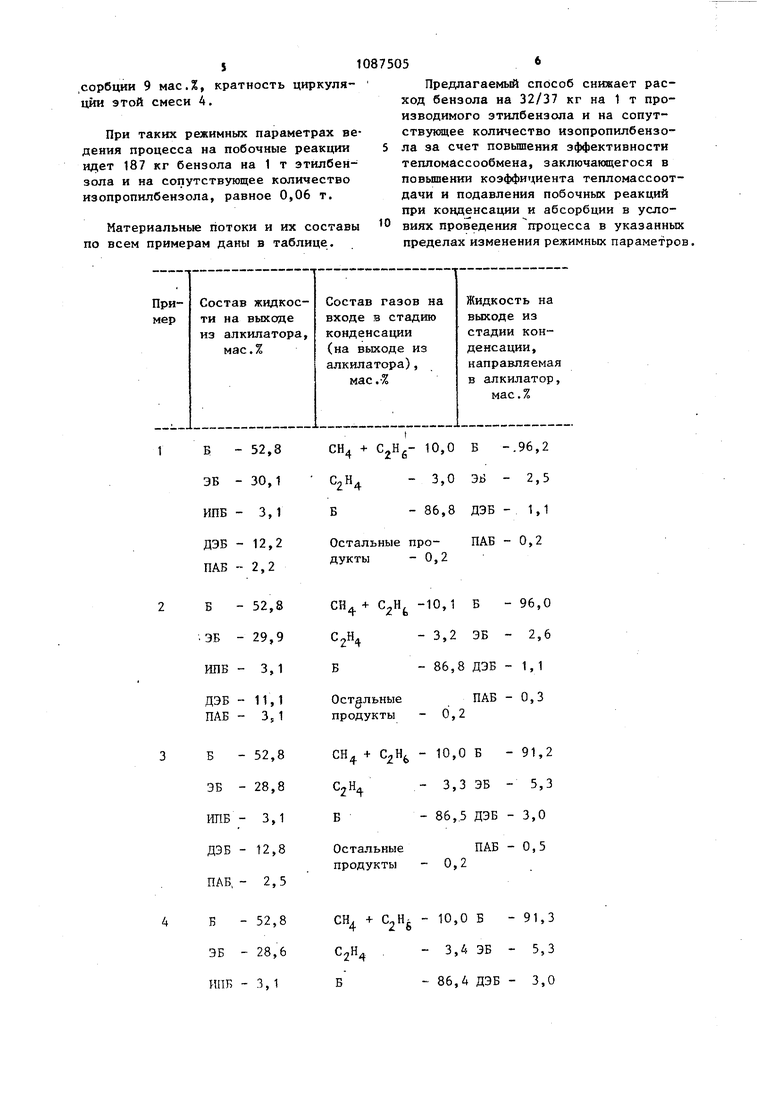

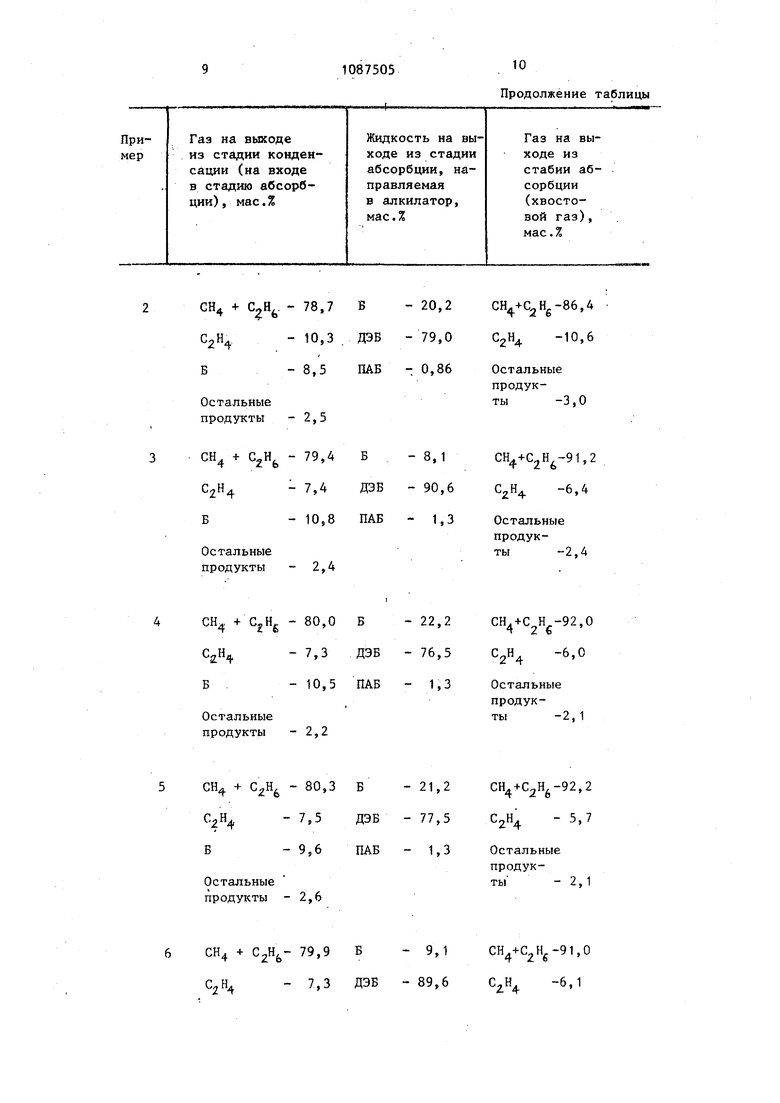

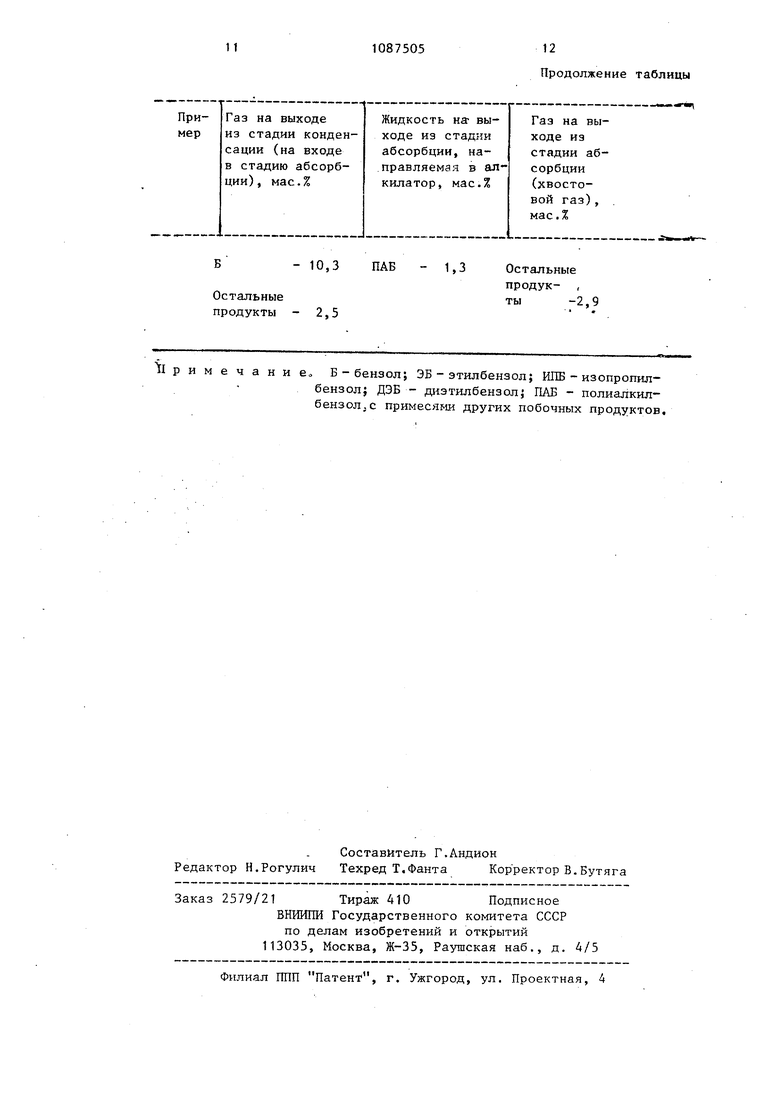

Материальные потоки и их составы по всем примерам даны в таблице.

ствующее количество изопропилбензола за счет повышения зффективности тепломассообмена, заключающегося в повышении коэффициента тепломассоотдачи и подавления побочных реакций при конденсации и абсорбции в услоВИЯХ проведения процесса в указанных пределах изменения режимных параметров, 1087505 Предлагаемый снижает расход бензола на 32/37 кг на 1 т производимого этилбензола и на сопут10875058

Продолжение таблицы

Продолжение таблицы

11

12

1087505

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 2004 |

|

RU2256641C1 |

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2003 |

|

RU2241694C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 1993 |

|

RU2114810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения этилбензола | 1974 |

|

SU609459A3 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 2004 |

|

RU2263099C1 |

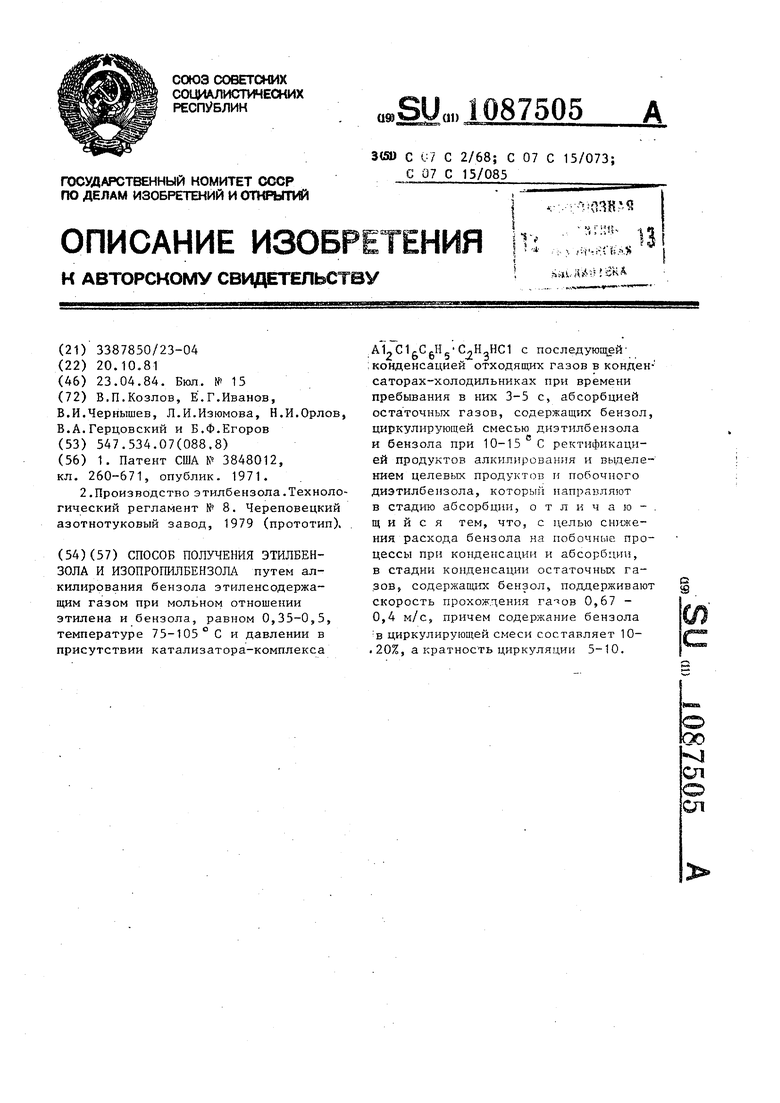

СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА И ИЗОПРОПИЛБЕНЗОЛА путем алкилирования бензола этиленсодержащим газом при мольном отношении этилена и бензола, равном 0,35-0,5, температуре 75-105° С и давлении в присутствии катализатора-комплекса AI-ClgCgHgC H НС1 с последующей; конденсацией отходящих газов в конденсаторах-холодильниках при времени пребывания в них 3-5 с, абсорбцией остаточных газов, содержащ гх бензол, циркулирующей смесью диэтилбензола и бензола при 10-15 С ректификацией продуктов алкилирования и вьш,еле кием целевых продуктов и побочного диэтилбеизола, который направляют в стадию абсорбции, отличаю-. щ и и с я тем, что, с целью сьитаения расхода бензола на побочные процессы при конденсации и абсорбции, в стадии конденсации остаточных газов, содержащее бензол, поддерживают скорость прохождения 0,67 0,4 м/с, причем содержание бензола в циркулирующей смеси составляет 10.20%, а кратность циркуляции 5-10.

Б - 10,3

Остальные продукты - 2,5 Примечани

- 1,3

Остальные продук- , ты -2,9 е, Б-бензол; ЭБ - этилбензол; ШШ - изспропилбензол; ДЭБ - диэтилбензол; ПАБ - полиалкилбензол.с примесями других побочных продуктов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3848012, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Череповецкий азотнотуковый завод, 1979 (прототип), | |||

Авторы

Даты

1984-04-23—Публикация

1981-10-20—Подача