Предлагаемое изобретение относится к производству стирола, в частности к способу выделения ароматических углеводородов из несконденсированных газов процесса получения стирола, и может быть использовано в нефтехимической промышленности при производстве стирола и других ароматических углеводородов.

Известен способ (авт. св. СССР №1168545, кл. С 07 С 15/46, 1985) выделения ароматических углеводородов из несконденсированных газов, по которому в качестве абсорбента используют кубовые остатки ректификации стирола, что при высокой вязкости абсорбента требует введения разбавителя и, как следствие, дополнительных энергозатрат при десорбции и дистилляции продуктов абсорбции.

Известен способ (пат. США №4288234, кл. В 01 D 47/00, 1981) выделения ароматических углеводородов из несконденсированных газов процесса каталитического дегидрирования этилбензола путем абсорбции несконденсированного газа. Абсорбцию ведут тяжелыми побочными продуктами производства этилбензола, содержащими дифенилэтан и полиалкилбензолы, в т.ч. о-м-п-диэтилбензолы, при температуре 17-52°С и давлении 1-8 ата. Десорбцию ароматических углеводородов из насыщенного технического абсорбента осуществляют водяным паром при температуре 52-149°С и давлении 0,07-2,8 ата. По этому способу объемная доля оставшихся в несконденсированном газе ароматических углеводородов составляет 0,2%.

Известный способ имеет следующие недостатки.

Повышенное остаточное содержание ароматических углеводородов в несконденсированном газе, использование в качестве абсорбента для обработки отходящих газов полиалкилбензольной смолы, содержащей о-м-п-диэтилбензолы, что требует тщательной очистки выделяемых при десорбции ароматических углеводородов. Десорбированные ароматические углеводороды, содержащие диэтилбензолы, поступают в систему выделения стирола, откуда с возвратным этилбензолом направляются на дегидрирование, где из диэтилбензолов образуются дивинилбензолы, вызывающие интенсивную забивку сшитым полимером, что снижает производительность установки и приводит к потерям целевого продукта. Кроме того, десорбция ароматических углеводородов из насыщенного тяжелого абсорбента как под вакуумом, так и при избыточном давлении в десорбционной колонне требует повышенного расхода энергосредств.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ выделения ароматических углеводородов из несконденсировавшихся газов производства стирола (Патент РФ №2063950, кл. С 07 С 15/46, 7/11, 20.07.1996). Способ предусматривает выделение ароматических углеводородов из нескондесированных газов производства стирола в три стадии. Первая стадия - предварительное выделение ароматических углеводородов сепарацией. Вторая стадия - абсорбция ароматических углеводородов этилбензольной шихтой. Третья - сепарация неабсорбированного газа в каплеотбойнике.

Абсорбент - этилбензольная шихта представляет собой смесь прямого и возвратного этилбензола с массовой долей, %: бензола 0,1; толуола 0,8; этилбензола 98,6; стирола 0,5. Насыщенный абсорбент вновь подается на дегидрирование этилбензола в стирол.

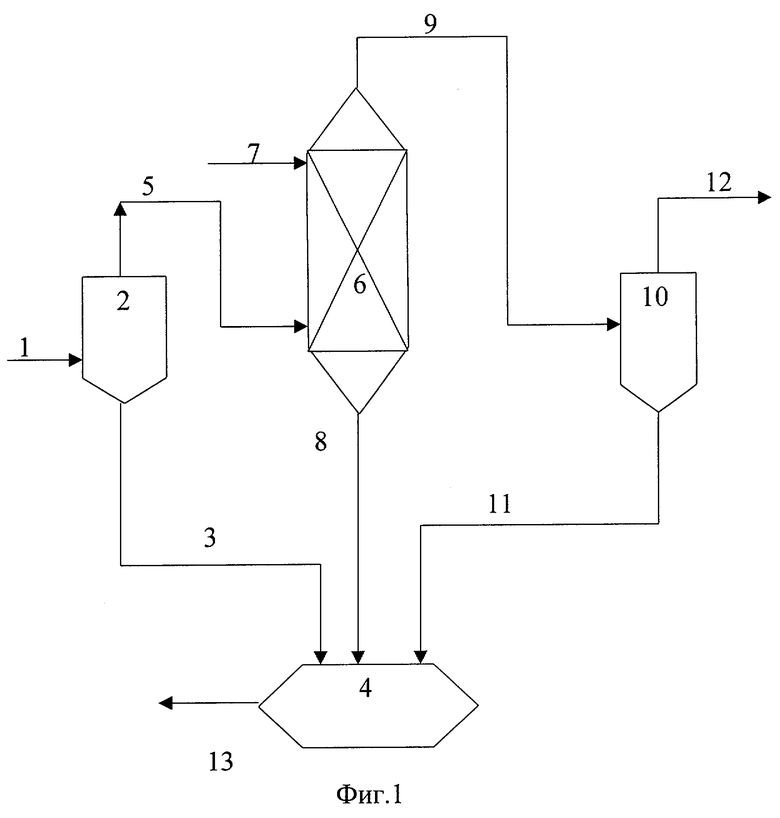

Согласно прототипу выделение ароматических углеводородов проводят по схеме (Фиг.1).

Несконденсированный газ, объемная доля ароматических углеводородов в котором 1,46-3,80%, поступающий из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола по линии 1, поступает в каплеотбойник 2, где при температуре 1-5°С и давлении 1,2-5,0 ата выделяются механически унесенные углеводороды и вода. Скорость тангенциально вводимого в каплеотбойник по линии 1 потока газа 50 м/с. Использование каплеотбойника позволяет снизить содержание ароматических углеводородов и воды и тем самым уменьшить нагрузку на стадии абсорбции.

Несконденсированный газ из каплеотбойника 2 по линии 5 поступает в абсорбер 6, куда по линии 7 подается абсорбент. В качестве абсорбента используется этилбензольная шихта - смесь прямогонного и возвратного бензола, содержащая массовые доли, %: бензола - 0,1; толуола - 0,8; этилбензола - 98,6; стирола - 0,5. Процесс абсорбции проводят при температуре минус 10 - +1°С и давлении 1,2-5 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с, плотность орошения не менее 5 м3/м2 ч. Насыщенный абсорбент из абсорбера 6 по линии 8 поступает в сборник 4.

Несконденсированный газ, практически не содержащий воды, из абсорбера 6 по линии 9 направляется в каплеотбойник 10, где при температуре минус 10 - минус 15°С и давлении 1,2 - 5,0 ата дополнительно выделяются углеводороды. Скорость тангенциально вводимого в каплеотбойник по линии 9 потока несконденсированного газа 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения в каплеотбойнике 10 объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,008%.

Несконденсированные углеводороды из каплеотбойника 10 по линии 12 направляются или на сжигание - используется как топливо, или для выделения водорода. Выделенные углеводороды из каплеотбойника 10 по линии 11 поступают в сборник 4. Ароматические углеводороды с водой из сборника 4 по линии 13 подаются, как компонент сырья, на дегидрирование этилбензола.

Недостатками данного способа являются:

1. Использование в качестве абсорбента этилбензольной шихты, которая затем используется для дегидрирования этилбензола в стирол. Согласно требованиям по чистоте к сырью для процесса дегидрирования этилбензола в стирол (ГОСТ 9385-77) жестко регламентируется массовая доля этилбензола - не менее 99,8% и содержание стирола - отсутствие. Снижение содержания этилбензола в сырье приводит к ухудшению селективности образования стирола.

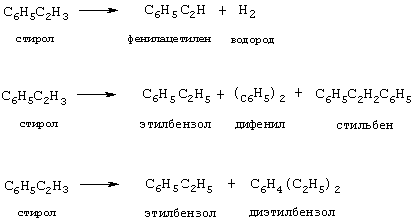

2. При наличии стирола в сырье для дегидрирования под воздействием высоких температур в некаталитических зонах реакции по свободно-радикальному механизму происходит образование примесей, наличие которых отрицательно влияет на качество товарного стирола:

Целью предлагаемого изобретения является снижение потерь ароматических углеводородов, улучшение технико-экономических показателей процесса получения стирола за счет увеличения селективности целевой реакции и недопущения загрязнения сырья дегидрирования продуктами побочных реакций, которые отрицательно сказываются на работе катализатора и свойствах товарного стирола. Одновременно, выделенные в процессе абсорбции ароматические углеводороды используются в качестве ценного компонента сырья процесса производства нефтеполимерной смолы каталитическим способом.

Поставленная цель достигается тем, что ароматические углеводороды выделяются из несконденсированных газов производства стирола в три стадии: сепарации; абсорбции и сепарации, причем в качестве абсорбента на стадии абсорбции используют атмосферный отгон по ТУ 38.401194 - 92, полученный при производстве нефтеполимерной смолы каталитическим способом и имеющий следующий углеводородный состав, массовая доля компонента, %:

Сопоставительный анализ заявляемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного использованием в качестве абсорбента для абсорбции ароматических углеводородов из несконденсированных газов производства стирола атмосферного отгона, полученного при производстве нефтеполимерной смолы каталитическим способом.

Анализ известных способов выделения ароматических углеводородов из несконденсированных газов производства стирола показал, что способ выделения ароматических углеводородов из несконденсированных газов производства стирола, включающий три стадии: сепарации, абсорбции и сепарации, известен. Известны и факты применения в качестве абсорбентов, рециркулирующих в процессе получения стирола, этилбензольной шихты и тяжелых побочных продуктов производства этилбензола, содержащих дифенилэтан и полиалкилбензолы. Однако только факт использования в качестве абсорбента атмосферного отгона, полученного при производстве нефтеполимерной смолы каталитическим способом, позволяет глубоко извлечь ароматические углеводороды и очистить несконденсированные газы производства стирола. Использование атмосферного отгона (ТУ 38.401194 - 92), который после абсорбции используется в производстве нефтеполимерной смолы, а не этилбензольной шихты - сырья получения стирола, одновременно позволяет не ухудшить свойства целевого продукта - стирола.

Сущность предлагаемого способа заключается в следующем.

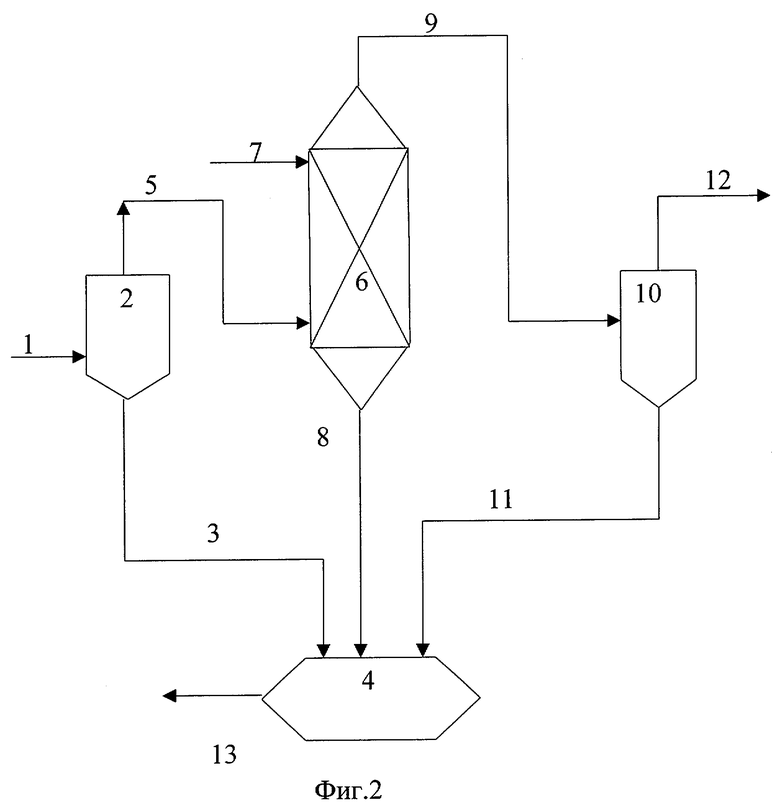

Выделение ароматических углеводородов осуществляется по следующей принципиальной схеме (Фиг.2).

Несконденсированный газ из отделения дегидрирования этилбензола после конденсации по линии 1 поступает в каплеотбойник 2, из которого жидкие ароматические углеводороды и вода по линии 3 сливаются в сборник 4. Отделение углеводородов и воды в каплеотбойнике 2 осуществляют при температуре 1-5°С и давлении 1,2-5,0 ата. Использование каплеотбойника позволяет снизить содержание ароматических углеводородов и воды в потоке, поступающем на стадию абсорбции.

Несконденсированный газ из каплеотбойника 2 по линии 5 поступает в абсорбер 6, куда по линии 7 подается абсорбент. В качестве абсорбента на стадии абсорбции используют атмосферный отгон, полученный при производстве нефтеполимерной смолы каталитическим способом и имеющий следующий углеводородный состав, массовая доля компонента, %:

Абсорбцию ароматических углеводородов осуществляют при температуре минус 10 ÷ + 1°С и давлении 1,2-5,0 ата. Плотность орошения в абсорбере не менее 5 м3/м2 ч. Ведение процесса абсорбции при минусовой температуре предполагает плотность орошения атмосферным отгоном, обеспечивающую полную растворимость воды в абсорбенте.

Насыщенный абсорбент из абсорбера 6 по линии 8 поступает в сборник 4. Несконденсированный газ, практически не содержащий воды, из абсорбера 6 по линии 9 направляется в каплеотбойник 10, где при температуре минус 10 - минус 15°С и давлении 1,2-5,0 ата дополнительно выделяются углеводороды. Каплеотбойник 10 оборудован агломерирующим устройством.

Несконденсированные углеводороды из каплеотбойника 10 по линии 12 направляются или на сжигание - используются как топливо, или для выделения водорода. Выделенные углеводороды из отбойника 10 по линии 11 поступают в сборник 4. Ароматические углеводороды и вода из сборника 4 по линии 13 подаются на производство нефтеполимерной смолы каталитическим способом.

Использование предлагаемого способа выделения ароматических углеводородов из несконденсированных газов производства стирола позволит снизить потери углеводородов, улучшить технико-экономические показатели процесса получения стирола за счет увеличения селективности целевой реакции и недопущения загрязнения сырья продуктами побочных реакций, что отрицательно сказывается на работе катализатора и свойствах товарного стирола. Одновременно за счет абсорбированных ароматических углеводородов улучшаются технико-экономические показатели процесса производства нефтеполимерной смолы каталитическим способом.

Предлагаемое изобретение поясняют следующие примеры.

Пример 1 (по прототипу).

Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляется в три стадии. Несконденсированный газ, объемная доля ароматических углеводородов в котором 1,46%, подается на первую стадию в каплеотбойник 2, где при температуре 1°С и давлении 1,2 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут этилбензольной шихтой состава, массовые доли, %: бензол - 0,03; толуол - 0,7; этилбензол - 98,66; стирол - 0,61 при температуре 1°С и давлении 1,2 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2 ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 10°С и давлении 1,2 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,008%.

Данные материального баланса по потокам приведены в таблице.

Пример 2.

Процесс ведут по предлагаемому способу. Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляют в три стадии. Несконденсированный газ с объемной долей ароматических углеводородов 1,46% подается на первую стадию в каплеотбойник 2, где при температуре 1°С и давлении 1,2 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут атмосферным отгоном, полученным при производстве нефтеполимерной смолы каталитическим способом и имеющим следующий углеводородный состав, массовая доля компонента, %:

Температура абсорбции 1°С, давление 1,2 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2 ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 10°С и давлении 1,2 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии-12 составляет 0,002% (таблица).

Пример 3.

Процесс ведут по предлагаемому способу. Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляют в три стадии. Несконденсированный газ с объемной долей ароматических углеводородов 2,90% по линии 1 подается в каплеотбойник 2, где при температуре 3°С и давлении 3 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут атмосферным отгоном (как в примере 2) при температуре абсорбции минус 2°С и давлении 3 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2 ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 12°С и давлении 3 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,002% (таблица).

Пример 4.

Процесс ведут по предлагаемому способу. Объемная доля ароматических углеводородов в несконденсированном газе 3,6%. Условия процесса аналогичны предложенным в примере 3. Данные баланса приведены в таблице.

Пример 5.

Процесс ведут по предлагаемому способу. Объемная доля ароматических углеводородов в несконденсированном газе 3,8%. Условия процесса аналогичны предложенным в примере 3. Данные баланса приведены в таблице.

Материальный баланс процесса извлечения ароматических углеводородов из несконденсированных газов производства стирола

(прототип)

** 12 - состав выходящего несконденсированного газа по линии 12, объемная доля, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 2004 |

|

RU2256641C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| Способ выделения ароматических углеводородов из несконденсированных газов производства стирола | 1983 |

|

SU1168545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| РАСТВОРИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2180679C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

| Способ выделения стирола | 1979 |

|

SU825476A1 |

Использование: нефтехимия и химия ароматических соединений. Сущность: проводят трехстадийное выделение ароматических углеводородов на стадиях: сепарации, абсорбции и сепарации, с использованием на стадии абсорбции в качестве абсорбента атмосферного отгона (ТУ 38.401194-92), полученного при производстве нефтеполимерной смолы каталитическим способом. Технический результат: снижение потери ароматических углеводородов и улучшение экономических показателей процесса получения стирола. 1 табл., 2 ил.

Способ выделения ароматических углеводородов из несконденсированных газов производства стирола, включающий стадии: сепарации, абсорбции и сепарации, отличающийся тем, что в качестве абсорбента на стадии абсорбции используют атмосферный отгон, полученный при производстве нефтеполимерной смолы каталитическим способом и имеющий следующий углеводородный состав, массовая доля компонента, %:

| RU 2063950 C1, 20.07.1996.SU 1168545 A1, 23.07.1985.US 4288234 A, 09.08.1981. |

Авторы

Даты

2005-10-27—Публикация

2004-04-19—Подача