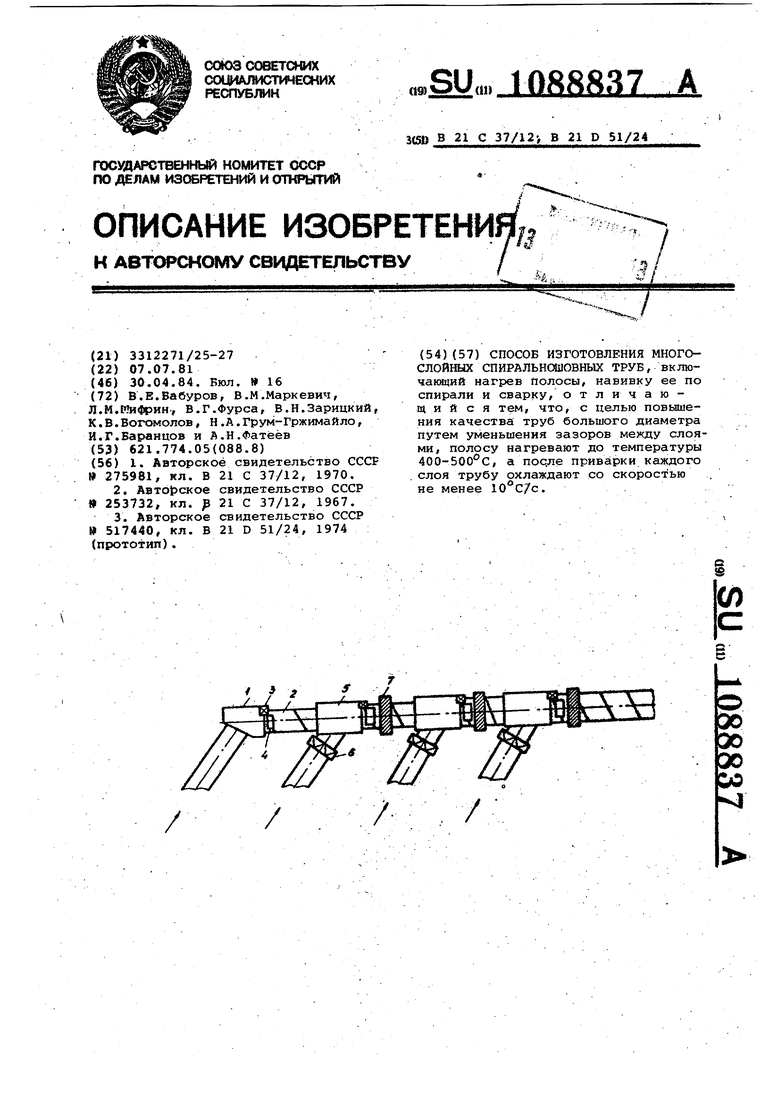

/-., / Изобретение относится к сварке и может быть использовано при изготовлении труб большого диаметра для магистральных гаэонефтепроводов. Известен способ производства мно гослойных спиральношовных труб путе навивки на роликовую оправ у полос, подаваемых под определенным углом в формовочно-сварочный стан. Указанный способ производства мн гослойных спиральношовнь с труб позволяет получать, трехслойную трубу, при этом формовка всех слоев ведется в одном формовочном стане fl . Известен также способ производст ва многослойных спиральношовных тру включающий операции подгшозовки поло предварительной подгибки кромок, фо мовки и сварки,при этом формовку вс Ъбразуюших многослойную трубу полос осуществляют в отдельных, разнесенных по длине трубы формующих устрой ствах 2 , Недостатком указанных способов я ляется то, что они не обеспечивают изготовления многослойных труб с ко личеством слоев больше трех без меж слойных зазоров. Это обусловлено тем что используемые формующие устройст ва не могут обеспечить плотное приле гание оболочек труб. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления многослойных спиральношовных труб, включающий нагрев поло сы, навивку ее по спирали и сварку В известном способе полосу нагревают до 200°С. Нагрев полосы до указанных температур не позволяет получить многослойные трубы большого диаметра с плотно прилегающими слоями,- так как не обеспечивается выборка всего зазора. Цель изобретения - повышение качества труб большого диаметра путем уменьшения зазоров между слоями. Указанная цель достигается тем, что согласно способу изготовления многослойных спиральношовных труб, включающему нагрев полосы, навивку ее по спирали и сварку, полосу нагре вают до температуры 400-500 с, а после приварки каждого слоя трубу ох лаждают со скоростью не менее 10°С/с Параметры процесса изготовления труб получены экспериментально. При температуре нагрева штрипса ниже 400С межслойный зазор не исключается, а при температуре выше 500®С сжимающие усилиячпри охлаждении оболочки трубы приводят к изменению ее геометрических размеров.- Скорость охлаждения ниже 10 С/с приводит к увеличению длины установки (за счет удлинения очага охлаждения). Любая возможная скорость охлаждения выше 10°С/с (даже охлаждение в воде) обес печит уменьшение габаритов установки при сохранении качества многослойной трубы. На чертеже показана схема осуществления способа. Способ осушествляется следуюишм обра зом. Полоса поступает в стан 1, где осушествляется формовка первого слоя трубы.. Сформованная в стане 1 труба 2 подвергается сварке сварочным приспособлением 3, за которьви стоит устройство 4, снимающее наружное усиление шва. Труба 2, линейно перемещ ясь, попадает в следующий, расположенный по длине трубы формовочный стан 5, в который поступает полоса, предварительно подогретая в устройстве 6 до 400-500°С. Указанная полоса в формовочном стане 5 формуется вокруг трубы 2 во второй слой и сваривается . После снятия наружного усиления шва труба поступает в охлаждающее устройство 7, где охлаждается до температуры окружающей среды со скоростью не менее 10°С/с. При этом за счет линейного сжатия выбирается межслойный зазор, и вся конструкция трубы преобретает монолитную структуру. В результате охлаждения с указанной скоростью-расстояние между станами может быть минимальное. Фор-.мующие станы также могут располагаться таким образом, что полоса на формовку будет подаваться с двух сторон, при этом сварочные швы будут, перекрещиваться. Например, сварка трехслойной трубы производится следующим образом. От разматывателя полоса из стали 17Г1С толщиной 8 мм подается в пер-. вый стан, где происходит формовка трубы, наружным диаметром 1420 MN. После формовки труба сваривается, снимается наружное усиление шва и труба поступает во второй формовочный стан, установленный за первым по оси трубы.Ко второму стану от разма-г тывателя подается также полоса толщиной 8 мм. Перед станом полоса нагревается до и поступает в стан. Нагретая до 440°.С полоса формуется в трубу во втором стане и сваривается, при этом сварочный шов прихватывает ее к первой трубе. Сваренная труба, линейно перемешаясь и вращаясь, подходит к устройству, снимающему наружное усиление .шва, а затем к устройству для охлаждения, где охлаждается водовоздушной смесью со сконостью 25°С/с.В результате охлаждения периметр нагретой.трубы линейно сжимается. При этом исчезает зазор между оболочками, а конструкщ я приобретает монолитную структуру. Перемешаясь дальше охлажденная труба поступает в следующий стан где осуществляются аналогичные операции.

310888374

Преимушества предлагаемого спосо-шем могут подбергаться тепловрй обраба по сравнению с известным заклю-ботке,за счет образования монолитной

чаются в том, что путем предваритель-стенки трубы качественно выполняются

него нагрева каждого слоя и последую-спиральные и кольцевые швы (расплавщего охлаждения сваренной трубы обес-ленный металл шва не растекается), печивается изготовл ение строительных

многослойных труб с плотноприлегаю- Кроме , обеспечивается возможщими тремя и более слоями (без меж-ность поточного производства многослойных зазоров), которые в дальней-слойных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2308337C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2334577C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU208656A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ, включанвдий нагрев полосы, навивку ее по спирали и сварку, отличающий с я , что, с целью повышения качества; труб большого диаметра путем уменьшения зазоров между слоями, полосу нагревают до температуры 400-500С, а пос,ле приварки каждого слоя трубу охлаждают со скоростью не менее 10°С/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 0 |

|

SU275981A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-30—Публикация

1981-07-07—Подача