(54) ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА , СПИРАЛЬНОШОВНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Формовочное устройство для изготовления тонкостенных спиральношовных труб | 1973 |

|

SU455769A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

1

Изобретение относится к обработке металлов давлением и сварки, а именно, к формовочным устройствам станов для производства спиралъношовных труб.

Наиболее эффективно изобретение может быть использовано на станах для высококачественной сварки спиральношов- ных труб под малыми углами формовки с индукционным подводом тока.

Известно формовочное устройство, содержащее подающую машину, направ ляюшие проводки, формовочный инструмент, выполненный в виде холостых фор- муюших роликов, шовообжимные ролики, контакты для высокочастотной энергии i

Данное устройство предназначено для изготовления спиральношовных труб со сваркой кромок встык с очень пологим углом спирали и диаметром 168 мм при толшине стенки 2 мм.

Существенными недостатками такого устройства являются сложность формовки тонкостенной трубной заготовки с помощью холостых роликов, а также невозможность размещения кольцевого индуктора вблизи зоны сварки.

Наиболее близким к предлагаемому является формовочное устройство для производства спиральношовных труб с углом спирали, не прьшьпиающим ЗО , содержащее две последовательно установленные формовочные втулки и размещенный между ними кольцевой индуктор, а также оправку Г2 .

10

Данная конструкция значительно упрощает оборудование стана и условия эксплуатации, а также позволяет изготавливать более тонкостенные трубы.

Недостаток известной конструкции

|5 заключается в том, что недеформируемая в первой формующей.втулке наружная кромка трубной заготовки волнообразно отгибается вверх в зоне индуктора перед щовообжимным роликом. При увеличении

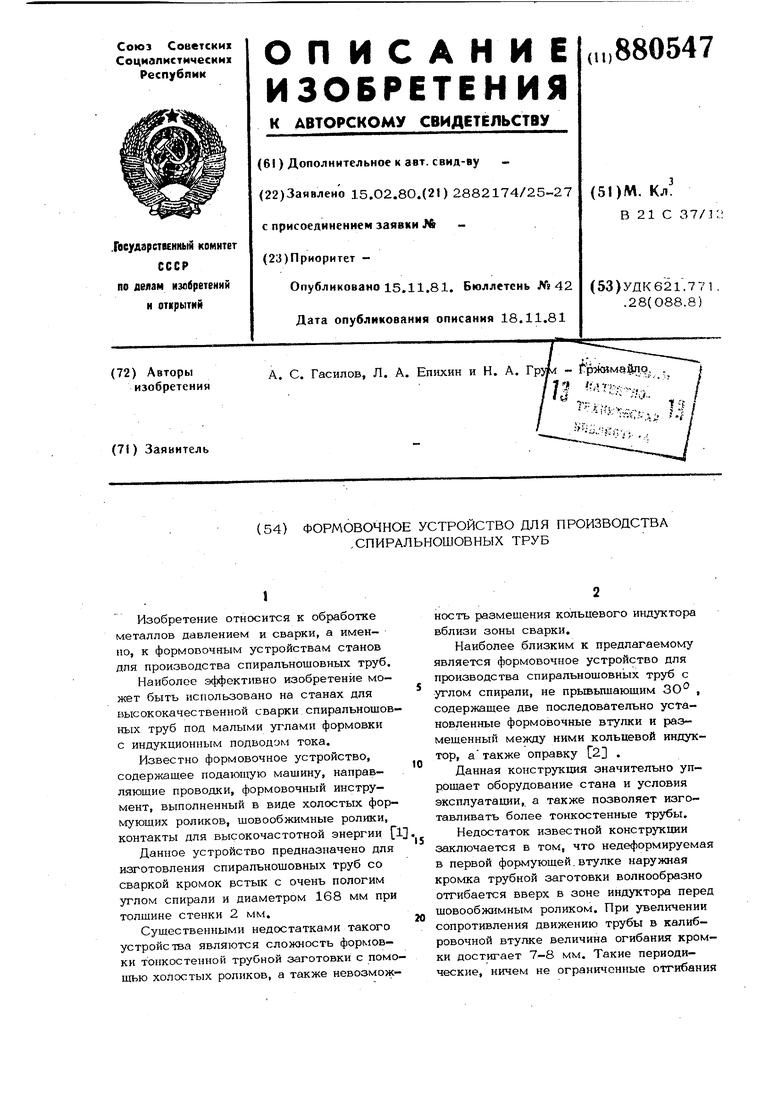

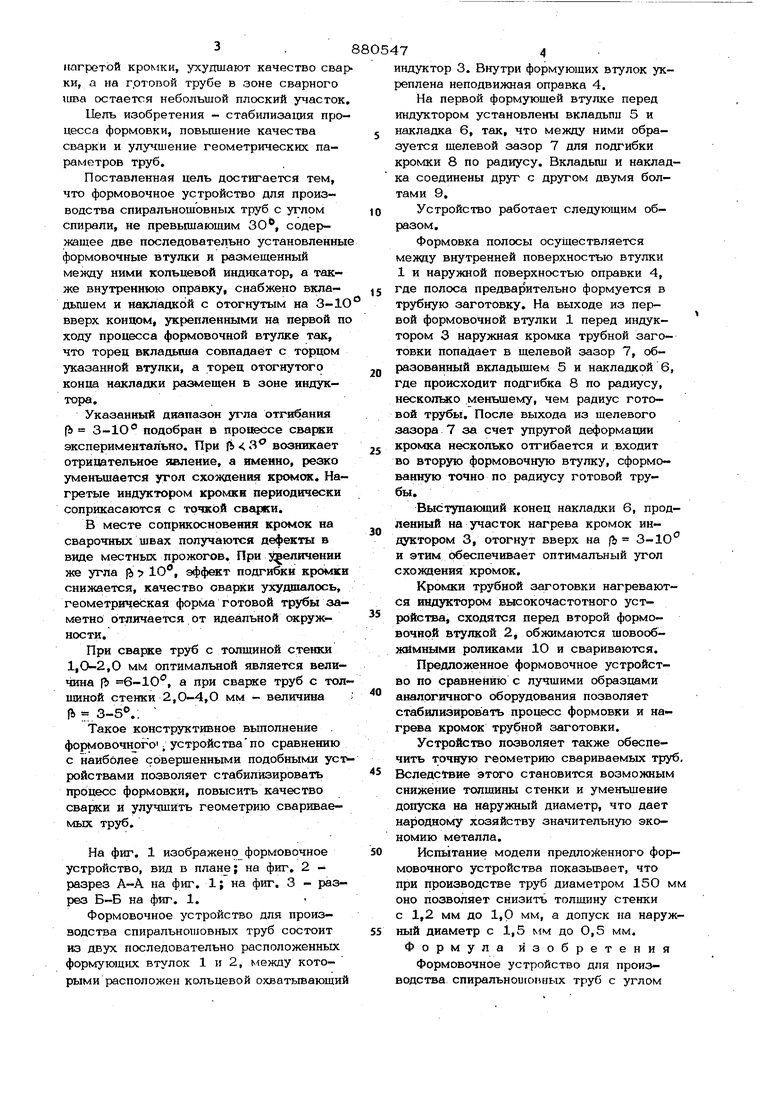

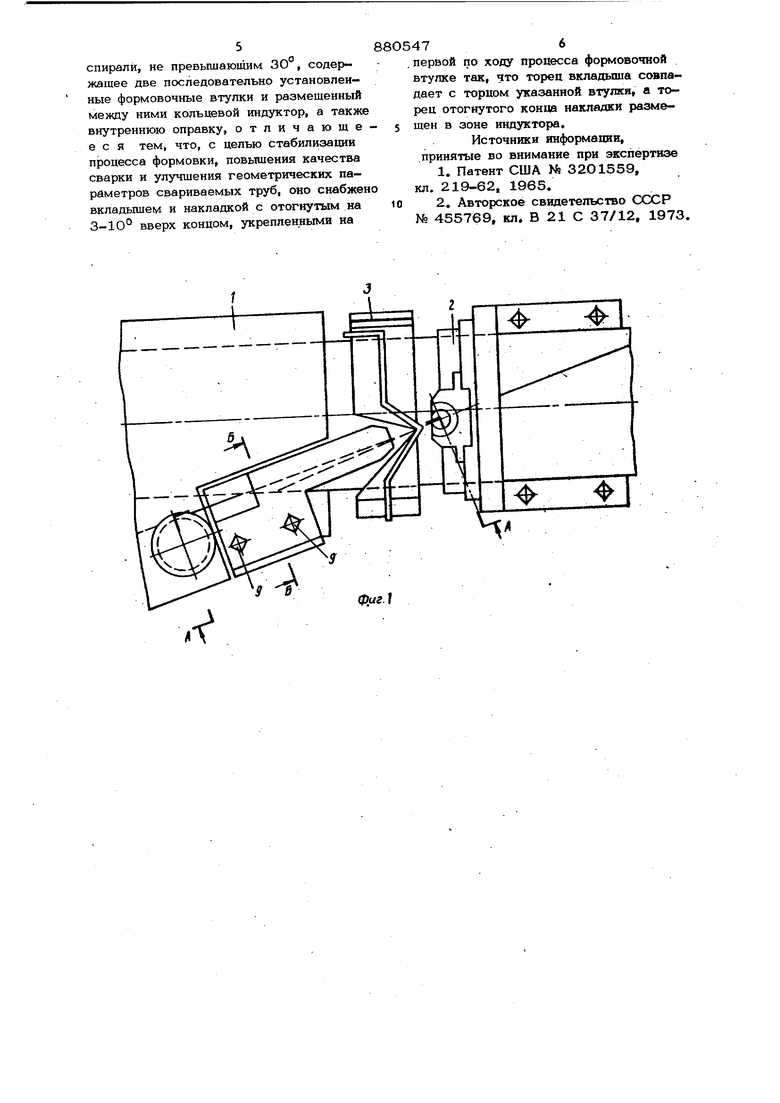

20 сопротивления движению трубы в калибровочной втулке величина огибания кромки достигает 7-8 мм. Такие периодические, ничем не ограниченные отгибания нагретой кромки, ухудшают качество сва ки, а на гртовой трубе в зоне сварного шва остается небольшой плоский участок Цепь изобретения - стабилизация про цесса формовки, повышение качества сварки и улучшение геометрических параметров труб. Поставленная цель достигается тем, что формовочное устройство для производства спиральношовных труб с углом спирали, не превышающим 30, содержащее две последовательно установленны формовочные втулки и размещенный между ними кольцевой индикатор, а также внутреннюю оправку, снабжено вкладышем и накладкой с отогнутым на 3-1 вверх концом, укрепленными на первой п ходу процесса формовочной втулке так, что торец вкладыша совпадает с торцом указанной втулки, а торец отогнутого конца накладки размещен в зоне индуктора. Указанный диапазон угла отгибания (Ь 3-1О° подобран в процессе сварки экспериментально. При Ji возникает отрицательное явление, а именно, резко уменьшается угол схождения кромок. Нагретые индуктором кромки периодически соприкасаются с точкой сварки. В месте соприкосновения кромок на сварочных швах получаются дефекты в виде местных прожогов. При Х52еличении же утла pi : 10, эффект подгибки кромк снижается, качество сварки ухудшалось, геометрическая форма готовой трубы заметно отличается от идеальной окружности. При сварке труб с толщиной стенки 1,О-2,0 мм оптималыюй является величина ft 6-10, а при сварке труб с тол щиной стенки 2,О-4,0 мм - величина fJ. 3-5.: Такое конструктивное выполнение . формовочного iустройствапо сравнению с наиболее совершенными подобными yci ройствами позволяет стабилизировать процесс формовки, повысить качество сварки и улучшить геометрию свариваемых труб. На фиг. 1 изображено формовочное устройство, вид в плане; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Формовочное устройство для производства спиралъношовных труб состоит из двух последовательно расположенных формующих втулок 1 и 2, между которыми расположен кольцевой озозатьгеающи индуктор 3. Внутри формующих втулок укреплена неподвижная оправка 4. На первой формующей втулке перед индуктором установлены вкладьпи 5 и накладка 6, так, что между ними образуется щелевой зазор 7 для подгибки кромки 8 по радиусу. Вкладыш и накладка соединены друг с другом двумя болтами 9. Устройство работает следующим образом. Формовка полосы осуществляется между внутренней поверхностью втулки 1 и наружной поверхностью оправки 4, где полоса предварительно формуется в трубную заготовку. На выходе из первой формовочной втулки 1 перед индуктором 3 наружная кромка трубной заготовки попадает в щелевой зазор 7, образованный вкладышем 5 и накладкой 6, где происходит подгибка 8 по радиусу, несколысо меньшему, чем радиус готовой трубы. После выхода из щелевого зазора 7 за счет упругой деформации кромка несколько отгибается и входит во вторую формовочную втулку, сформованную точно по радиусу готовой трубы. Выступающий конец накладки 6, продленный на участок нагрева кромок индуктором 3, отогнут вверх на ( З-Ю и этим обеспечивает оптимальный угол схождения кромок. Кромки трубной заготовки нагреваются индуктором высокочастотного устройства, сходятся перед второй формовочной втулкой 2, обжимаются шовообжймными роликами 10 и свариваются. Предложенное формовочное устройство по сравнению с лучшими образцами аналогичного оборудования позволяет стабилизировать процесс формовки и нагрева кромок трубной заготовки. Устройство позволяет также обеспечить точную геометрию свариваемых труб. Вследствие этого становится возможным снижение толщины стенки и уменьшение допуска на наружный диаметр, что дает народному хозяйству значительную экономию металла. Испытание модели предложенного формовочного устройства показьшает, что при производстве труб диаметром 150 мм оно позволяет снизить толщину стенки с 1,2 мм до 1,0 мм, а допуск на наружный диаметр с 1,5 мм до 0,5 мм. Формула изобретения Формовочное устройство для производства спиральноиюнных труб с углом спирали, не превышающим 30°, содержащее две последовательно установленные формовочные втулки и размещенный между ними кольцевой индуктор, а также внутреннюю оправку, отличающе ее я тем, что, с целью стабилизации процесса формовки, повышения качества сварки и улучшения геометрических параметров свариваемых труб, оно снабжен вкладышем и накладкой с отогнутым на 3-10 вверх концом, укрепленными на 476 первой по ходу процесса формовочной втулке так, что торец вкладыша совпадает с торцом указанной втупкн, а торец отогнутого конца накладки размещен в зоне индуктора. Источники информации, принятые во внимание при экспертизе 1.Патент США Ns 32О1559, кл. 219-62, 1965. 2.Авторское свидетельство СССР № 455769, кл. В 21 С 37/12, 1973.

Авторы

Даты

1981-11-15—Публикация

1980-02-15—Подача