Изобретение относится к производству абразивных инструментов, преимущественно кругов горячего прессования для силового шлифования.

Известен способ изготовления абразивного инструмента, при котором абразивное зерно увлажняют жидким бакелитом и при перемешивании со связкой 1бводят пластифицирующую добавку В качестве добавки используют эпоксидную смолу l J ,

Введение эпоксидной смолы позволяет улучшить технологические свойств массы,однако прочность инструмента увличивается незначительно, так как не обеспечивает химической сшивки абразивного материала со связующим.

Известен способ изготовления абразивного инструмента, при котором для увеличения прочности инструмента и улучшения технологических свойств массы вводят в качестве увлажнителя 25-75%-ный раствор эпоксидной смолы в фурфуроле 2 ..

Введение раствора эпоксидной смолы в фурфуроле указанной концентрации в качестве увлажнителя cnocoP-f ствует повьш1ению прочности адгезии к наполнителям типа алюмосиликатов, которые вводятся при изготовлении инструмента указанным способом. Повьш1ения же прочности, адгезии между связкой и шлифовальным материалом не обеспечивается, так как увлажнитель, имея высокую концентрацию, покрывает толстым слоем шлифовальный материал, не проникая в его поры и трещины. Следовательно, прочность инструмента в целом не обеспечивается.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления абразивного инструмента, при котором шлифовальный материал смешивают с увлажнителем и связкой с .последующим формованием инструмента и термообработкой з .

Известный способ предусматривает увлажнение шлифовального материала фурфуролом, а затем смешивание с порошкообразным связующим и наполнителами. Увлажнитель является как бы мостиком между шлифовальным зерном и связкой. Однако фурфурол имеет высокое поверхностное натяжение и вследствие этого при смешивании с , абразивным материалом не может проникнуть в поры и трещины, имеющиеся в нем. Таким образом поверхность абразивного материала смачивается неполностью, а следовательно, не обеспечивается прочность контакта между абразивным материалом и связующим за счет адгезионных сил сцепления, обусловливающих прочностькомпозиции в целом. Т.е. на границе абразивный материал - связующее недостаточно эффективно реализуется физико-химическое взаимодействие, приводящее к повышению прочности инструмента.

Целью изобретения является повышение прочности инструмента путем снижения поверхностного натяжения между зерном и увлажнителем.

Поставленная цель достигается тем что согласно способу изготовления абразивного инструмента на органической связке, включающему смешивание абразивного материала с увлажнителем и со связкой, формование заготовки и термическую обработку, абразивный материал перед смешиванием предварительно обрабатывают ацетоном являющимся полярным растворителем, а затем 1-4%-ным раствором эпоксидно смолы в этом ацетоне.

На I кг абразивного материала берут 10-20 мл раствора эпоксидной смолы в ацетоне.

I Полярный растворитель - ацетон, являясь поверхностно-активным соединением с поверхностным натяжением d 23,7 мН/м, обеспыливает,обезжиривает поверхность абразивного материала проникает в поры и трещины зерна и способствует проникновению в них эпоксидной смолы, являясь ее носителем. После испарения избытка ацетона на поверхности шлифовального материала остается тонкий слой эпоксидной смолы, оцениваемый толщиной 100-500 А За счет тонкого слоя эпоксидной смолы и проникновения ее в поры обеспечивается равномерное распределение увлажнителя по поверхности зерен абразивного материала и улучшается смачиваемость.

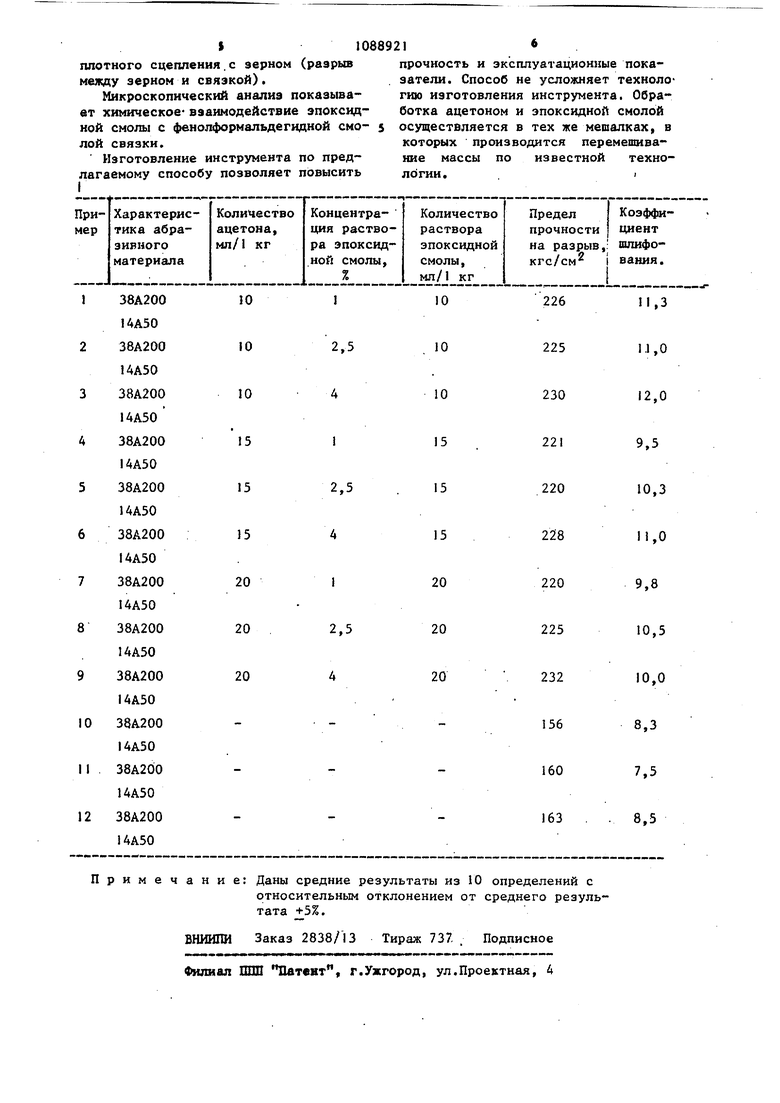

Наличие активных группировок в эпоксидной смоле, находящейся в порах, и на поверхности зерна обеспечивает при термообработке инструмента химическое взаимодействие ее с увлажнителем и фенолформальдегидной смолой связки, что повьш1ает прочность сцепления зерна со связкой в целом, а следовательно, и прочность инструмента. Кроме того, прочность инструмент обеспечивается и за счет того, что эпоксидная смола и связующее, прони кая в поры шлифовального материала при термообработке, упрочняют его. Количество ацетона для обработки абразивного материала берут с таким расчетом, чтобы покрыть поверхность материала без избытка. Концентрация эпоксидной смолы менее 1% не обеспечивает минимально необходимого слоя покрытия, а концентрация выше А% не дает повышения прочности инструмента, так как увел чивает толщину покрытия и/ведет к снижению прочности связи абразивный материал - связка. Количество раствора эпоксидной смолы менее 10 мл не позволяет полностью покрыть всю поверхность зерн а выше 20 мл дает избыток и соответ ственно повьпиенную толщину слоя, чт ведет к снижению прочности инструмента. Пример 1. В лопастную мешал ку подают шлифовальный материал (смесь циркониевого корунда 38А200 6,44 кг и нормального электрокорунд 14Л50 - 1,256 кг) 7,8 кг и 80 мл ацетона и перемешивают в течение 3-5 ми}1. Затем в мешалку подают 80 мл 1%-ного раствора эпоксидной смолы и перемешивают в течение 35 мин. Используют эпоксидную смолу марк ЭД-20 (ГОСТ 1058-76)и отвердитель полиэтиленполиамин технический (ТУ 6-02-594-80) в соотношении 7ч. смолы ЭД-20 и 1 ч. отвердителя. После этого в мешалку заливают , 51,5 г фурфурола, засыпаюг порошкоо разную фенолформальдегидную смолу СФП-0119Л и количестве 0,855 кг и перемешивают 5 мин. Затем вводят наполнитель (кокс 0,599 кг; криолит 0,528 кг; известь 0,515 кг), смочен ный 0,0515 кг антраценового масла, и перемешивают 10 мин. Из полученной смеси изготавливаю пшифовальные круги ПП 200 -30 76 и образцы в виде восьмерок методом горячего прессования. Образцы подве гают термической обработке в камерном бакелизаторе при 185°С в течени 20 ч. Образцы проверяют на прочность при растяжении, в кругах определяют коэффициент /шлифования. Пример 2. То же, что и в примере 1, но концентрация раствора вводимой эпоксидной смолы 2,5%. Пример 3. То же, что и в примере 1, но концентрация вводимой эпоксидной смолы 4%. Пример 4. В лопастную мешалку подают шлифовальньп материал 7,8 кг (смесь циркониевого корунда 38А160 - 6,45 кг и нормального электрокорунда 14Л50 - 1,35 кг) и 120 мл. ацетона и перемешивают в течение 3-5 мин. Затем в мешалку подают I20 мл 1%-ного раствора эпоксидной смОлы, перемешивают в течение 3-5 мин. Далее аналогично примеру 1. Пример 5. То же, что и в примере 4, но концентрация раствора вводимой эпоксидной смолы 2,5%. Пример 6. То же, что и в примере 4, но концентрация раствора вводимой эпоксидной смолы 4%. Пример 7. В лопастную мешалку подают шлифовальный материал 7,8 кг и 160 мл ацетона и перемешива ют в течение мин. Затем в мешалку подают 160 мл %-ного раствора эпоксидной смолы, перемешивают в течение 3-5 мин. Далее аналогично примеру 1. Пример 8. То же, что и в примере 7, но концентрация вводимой эпоксидной смолы 2,5%. Пример 9. То же, что и в примере 7, но концентрация вводимой эпоксидной смолы 4%. Параллельно изготавливают шлифовальные круги и образцы по прототипу. В таблице приведены результаты испытаний. Алализ результатов испытаний показывает, что прочность инструмента, изготовленного согласно предлагаемому способу, попьш1ается на 43%, при у этом коэффициент шлифования увеличивается на 36%. Кроме механических испытаний проводился микроскопический анализ зоны разрыв. Образцы, изготовленные согласно предлагаемому способу, имели плотное сцепление связки с зерном (разрыв по связке), тогда как образцы, изготовленные по прототипу, не имели

I 1088921

плотного сцепления.с зерном (разрывпрочность и эксплуатационные покамежду зерном и связкой).. затели. Способ не усложняет технолоМикроскопический анализ показыва-гию изготовления инструмента. Обрает химическое взаимодействие эпоксид-ботка ацетоном и эпоксидной смолой

ной смолы с фенолформальдегидной смо-s осуществляется в тех же мешалках, в

лой связки.которых производится перемешива Изготовление инструмента по пред-ние массы по известной технолагаемому способу позволяет повыситьлогин, .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2057151C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Способ приготовления абразивной массы | 1981 |

|

SU1014694A1 |

| Масса для изготовления абразивного инструмента | 1984 |

|

SU1220763A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 1992 |

|

RU2008185C1 |

| Абразивная масса | 1983 |

|

SU1134356A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU935260A1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА на органической связке, включающий смешивание абразивного материала с увлажнителем и со связкой, формование заготовки и термическую обработку, отличающийся тем, что, с целью повышения прочности инструмента путем снижения поверхностного натяжения между зерном и увлажнителем, абразивный материал перед смешиванием обрабатывают ацетоном, а затем 14%-ным раствором зпоксидной смолы в этом ацетоне. 2. Способ поп.1,отличающ и и с я тем, что -1 кг абразивного материала обраГ атывают Ш-20 мл расг твора зпоксидной смолы.

| I | |||

| 0 |

|

SU275825A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-30—Публикация

1982-08-17—Подача