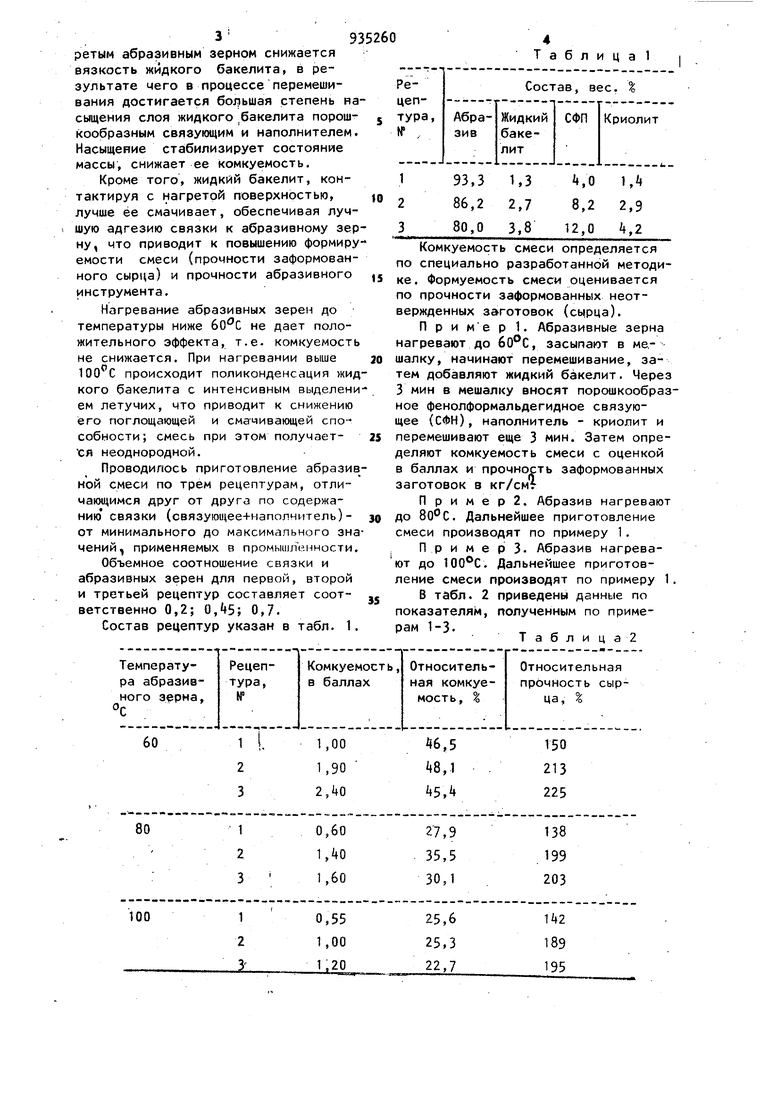

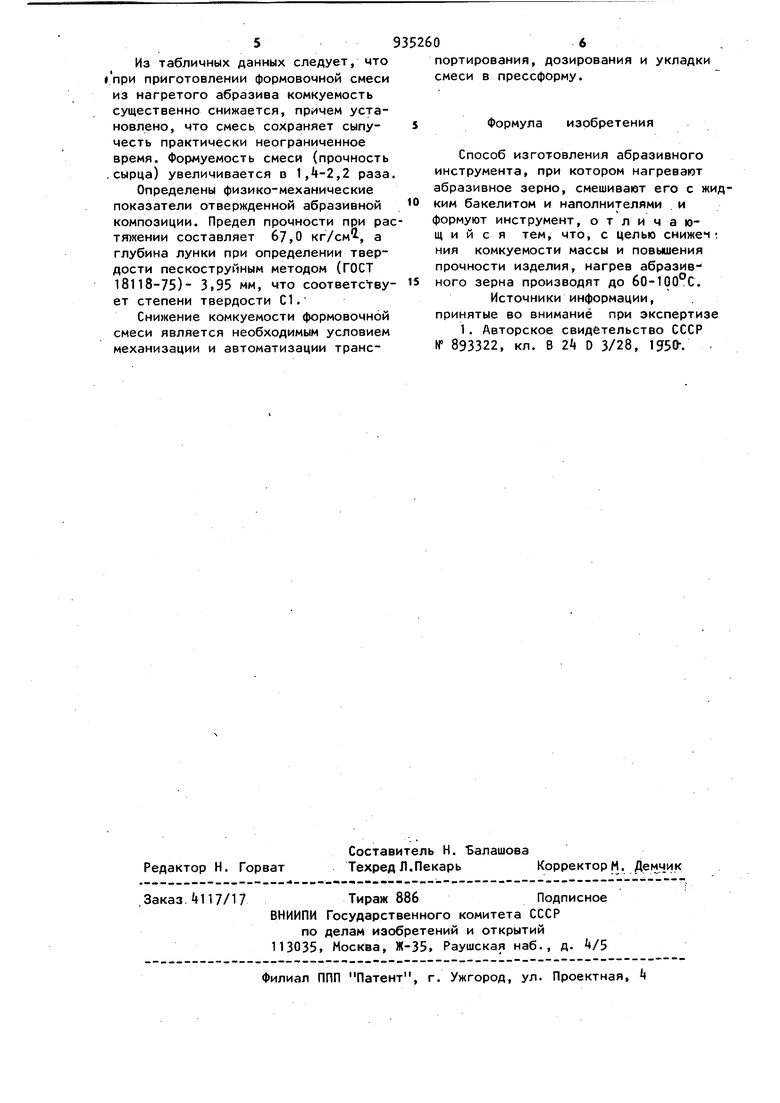

Изобретение относится к производству абразивного инструмента на бакелитовой связке. Известен способ изготовления, абразивных изделий, при котором нагревают абразивное зерно до 270-300°, а затем осуществляют смешивание его с жидким бакелитом и другими компоне тами массы, укладку шихты и отверждение путем послойного распыления и укладки в форму абразивного зерна и жидкого бакелита комнатной темпера туры tl. Способ позволяет резко сократить производительность цикла. Однако, когда инструмент изготавливается путем предварительного смеш вания абразивного зерна и жидкого бакелита, сильно нагретое зерно вызы вает интенсивное выделение летучих связующего, что влечет за собой комкуемость массы, снижение ее формуемости и механической прочности изде лия. Целью изобретения является сниже- / ние комкуемости абразивной смеси при транспортировании, хранении и переработке и повышение прочности изделий. Поставленная цель достигается тем, что согласно способу, включающему наг- рев абразивного зерна, перемешивание его с жидким бакелитом комнатной температуры и порошкообразными компонентами и формование инструмента, абразивное зерно нагревают до 60100°С. Предварительное нагревание абразивных зерен до заданной температуры позволяет произвести связывание порошкообразных компонентов увлажнителем без существенной потери летучих в условиях, исключающих поликонденсацию жидкого бакелита. Это достигается за счет быстрого нагрева жидкого бакелита от нагретого шлифовального материала и строгого ограниче ния температуры. При контакте с наг3 93 ретым абразивным зерном снижается вязкость жидкого бакелита, в результате чего в процессе перемешивания достигается большая степень насыщения слоя жидкого бакелита порошкообразным связующим и наполнителем. Насыщение стабилизирует состояние массы, снижает ее комкуемость. Кроме того, жидкий бакелит, контактируя с нагретой поверхностью, лучше ее смачивает, обеспечивая лучшую адгезию связки к абразивному зерну, что приводит к повышению формиру емости смеси (прочности заформованного сырца) и прочности абразивного инструмента. Нагревание абразивных зерен до температуры ниже не дает положительного эффекта, т.е. комкуемость не снижается. При нагревании выше происходит поликонденсация жид кого бакелита с интенсивным выделени что приводит к снижению ем летучих, и смачивающей спо-его поглощающей собности; смесь при этом получаеттся неоднородной. Проводилось приготовление абразив ной смеси по трем рецептурам, отличающимся друг от друга по содержанию связки (связующее+наполнитель)от минимального до максимального зна мений, применяемых в промышленности. Объемное соотношение связки и абразивных зерен для первой, второй и третьей рецептур составляет соответственно 0,2; O.JS; 0,7. Состав рецептур указан в табл. 1. Таблица 1 Комкуемость смеси определяется по специально разработанной методике . Формуемость смеси оценивается по прочности заформованных неотвержденных заготовок (сцрца). П р и ме р 1. Абразивные зерна нагревают до 60°С, засыпают в мешалку, начинают перемешивание, затем добавляют жидкий бакелит. Через 3 мин в мешалку вносят порошкообразное фенолформальдегидное связующее (СФН), наполнитель - криолит и перемешивают еще 3 мин. Затем определяют комкуемость смеси с оценкой в баллах и прочность заформованных заготовок в кг/cMiП р и м е р 2. Абразив нагревают до . Дальнейшее приготовление смеси производят по примеру 1. Примерз. Абразив нагревают до . Дальнейшее приготовление смеси производят по примеру 1, В табл. 2 приведены данные по показателям, полученным по примерам 1-3. тс Табли ца2 5 9352 Из табличных данных следует, что при приготовлении формовочной смеси из нагретого абразива комкуемость существенно снижается, причем установлено, что смесь сохраняет сылу-5 честь практически неограниченное время. Формуемость смеси (прочность .сырца) увеличивается в 1,4-2,2 раза. Определены физико-механические показатели отвержденной абразивной композиции. Предел прочности при растяжении составляет 67,0 кг/см, а глубина лунки при определении твердости пескоструйным методом (ГОСТ 18118-75)- 3,95 мм, что соответству-15 ет степени твердости 01. Снижение комкуемости формовочной смеси является необходимым условием механизации и автоматизации транс06портирования, дозирования и укладки смеси в прессформу. Формула изобретения Способ изготовления абразивного инструмента, при котором нагревают абразивное зерно, смешивают его с жидким бакелитом и наполнителями и формуют инструмент, отличающ и и с я тем, что, с целью снижемния комкуемости массы и повышения прочности изделия, нагрев абразивного зерна производят до 60-100°С. Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 893322, кл. В D 3/28, 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1987 |

|

SU1611719A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU960000A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

| Способ изготовления абразивного инструмента | 1979 |

|

SU850368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2005 |

|

RU2301737C2 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА С ВЫСОКИМИ НОМЕРАМИ СТРУКТУРЫ | 2016 |

|

RU2630403C2 |

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2057151C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU242003A1 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1713788A1 |

| Способ приготовления абразивной массы | 1981 |

|

SU1014694A1 |

Авторы

Даты

1982-06-15—Публикация

1980-07-30—Подача