00

;о

Изобретение относится к.хими- ческой обработке кож, а именно к составам для отделки натуральной кожи и изделий из натуральной кожи покрывного крашения, например, обуви, сумок, перчаток, и может быть использовано на предприятиях бытового обслуживания для освежения, подкрашивания ношенных изделий после ремонта и чистки их.

Известен состав для отделки натуральной кожи и изделий из нее ij , включающий краситель (пигментньш концентрат), гшенкообразователь, поверхностно-активное вещество и растворитель алифатический (этиловьй) спирт и воду при следукицем сооношении компонентов, мае.%: Пигментированный концентрат100

раствор казеина (в пересчете на сухой остаток)1,5-2,0 восковая эмульсия (в пересчете на сухой остаток) 3,2-5,0 Водная дисперсия , сополимера хлоропрена с метакриловой кисло той и сополимером дихлорбутадиеном или метилметакрилатом, или бутилметакрилатом (в пересчете на сухой%статок)60-70 Пентадецилсульфонат натрия (ПАВ) 1,2-2,0 Этиловый спирт 2,64-4,3 Вода 320-350 Однако при обработке известным Составом наблюдается большая толгцина пленки, незначительный блеск, кроме того, состав дорогой, имеет неприятН1 запах, приготовление его многостадийно, весьма сложно.

Цель изобретения - повышение ачества отделки изделий и улучшение условий труда при получении и переработке состава.

Указанная цель достигается тем, что состав для отделки натуральной кожи и изделий из нее, включающий пленкообразователь, краситель, алифатический спирт, поверхностно-активное вещество и воду, дополнительно содержит бензойную кислоту, в качестве пленкообразователя и красителя гуматы торфа с влажностью 10-14% , зольностью 3-9% и элементным составом, мас.%:

Углерод ,55,0-62,0

Водород 4,7-6,0

Азот3,5-6,0

Кислород .

и сера Остальное, а в качестве алифатического спирта . изопропиловый спирт при следующем соотношении компонентов, мас.%:

Гуматы торфа 3-6 5 Изопропиловый

спирт30-60

Бензойная кислота0,05-0,07 Поверкностно0 активное вещество 0,1-0,15 ВодаОстальное

Гуматы торфа получают путем обработки торфа 0,5-1,5%-ым водным раствором щелочного агента-.(натрия угле5 кислого, едкого натра, раствора аммиака, гидроокиси лития и т.д.) при tOO-150c в течение 1-4 ч. Соотношение торфа и раствора щелочного агента равно 1:8-12 (на сухое ве0 щество торфа).

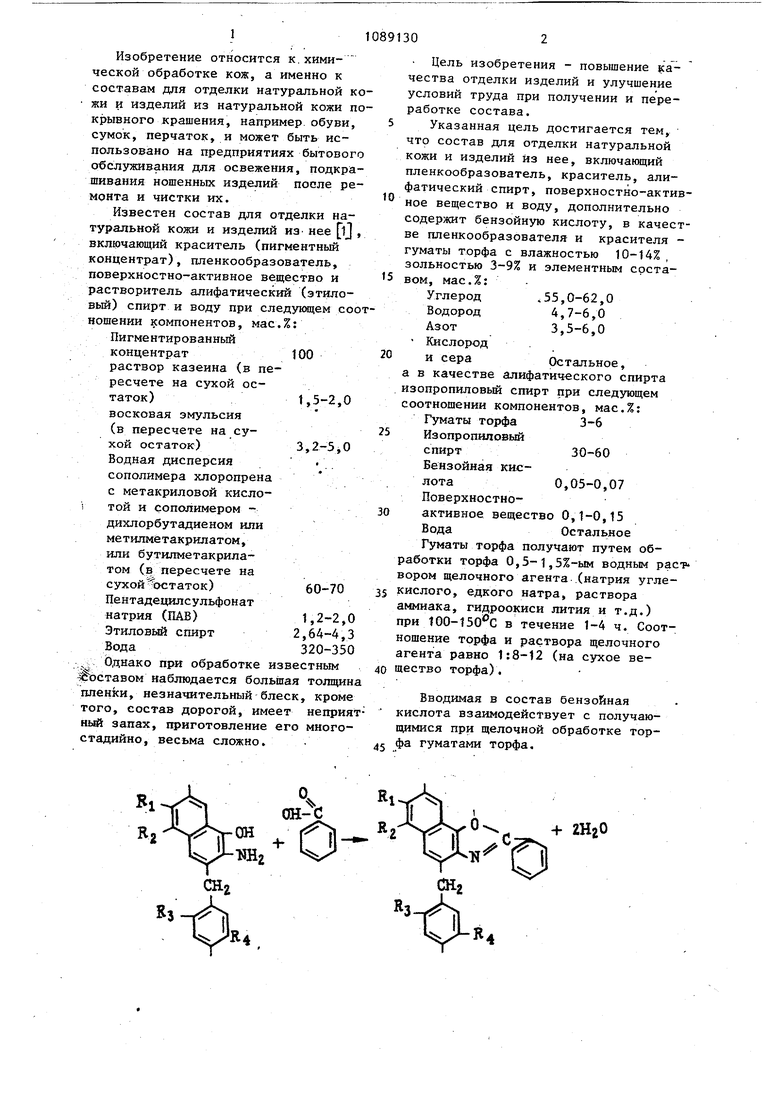

Вводимая в состав бензойная кислота взаимодействует с получающимися при щелочной обработке тор5 фа гуматами торфа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для отделки натуральной кожи | 1985 |

|

SU1261960A1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1993 |

|

RU2051177C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 2019 |

|

RU2685941C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2437940C1 |

| СПОСОБ ОБРАБОТКИ НАТУРАЛЬНЫХ КОЖ | 2003 |

|

RU2229521C1 |

| ЗАКРЕПЛЯЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 1998 |

|

RU2127315C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 2002 |

|

RU2220207C1 |

| СПОСОБ ОТДЕЛКИ КОЖ | 1991 |

|

RU2017825C1 |

| Аппретура для обработки поверхности лицевых кож | 1989 |

|

SU1673599A1 |

| Способ упрочнения шеврета и получения из безлицевого спилка материала для верха обуви | 1954 |

|

SU115764A1 |

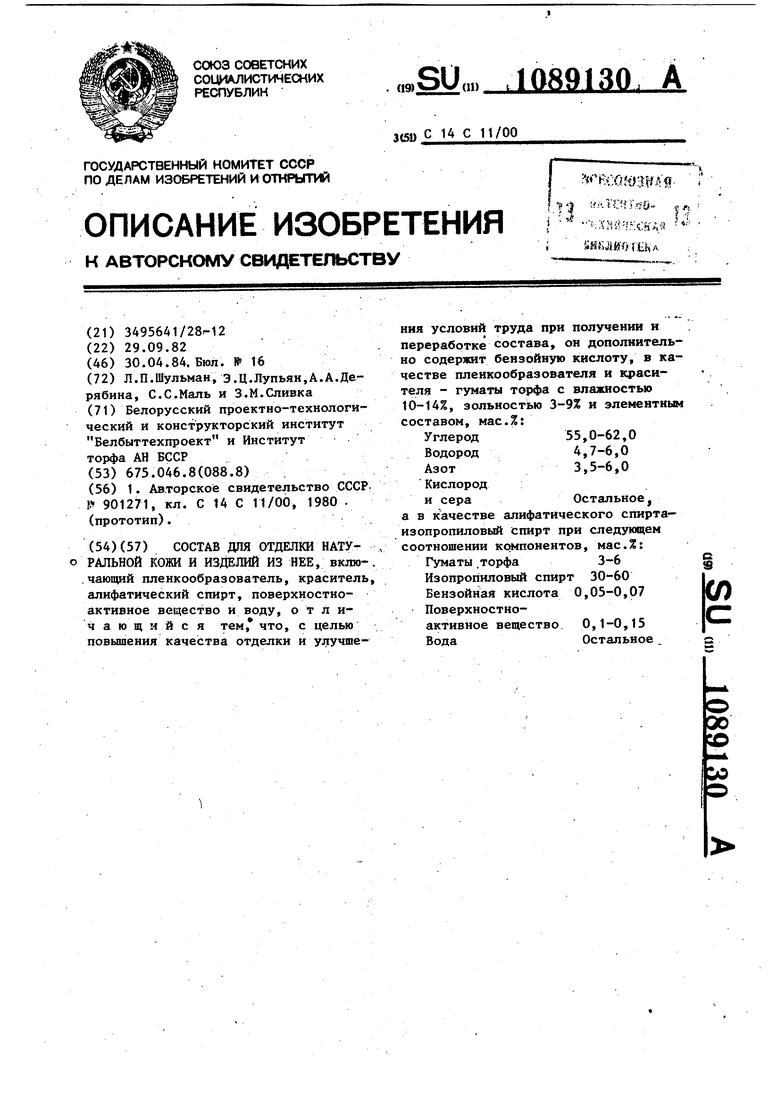

СОСТАВ ДЛЯ ОТДЕЛКИ НАТУо РАЛЬНОЙ КОЖИ И ИЗДЕЛИЙ ИЗ НЕЕ, вклго-. .чающий пленкообразователь, краситель, алифатический спирт, поверхностноактивное вещество и воду, отличающийся тем, что, с целью повышения качества отделки и улучшения условий труда при получении и переработке состава, он дополнительно содерямт бензойную кислоту, в качестве пленкообразователя и красителя - гуматы торфа с влалиюстью 10-14%, зольностью 3-9% и элементным составом, мас.%: Углерод 55,0-62,0 Водород 4,7-6,0 Азот3,5-6,0 Кислород и сераОстальное, а в качестве алифатического спирта- изопропиловый Спирт при следующем соотношении компонентов, мас.%: Гуматы .торфа 3-6 Изопропиловый спирт 30-60 «Л Бензойная кислота 0,05-0,07 Поверхностноактивное вещество 0,1-0,15 ВодаОстальное.

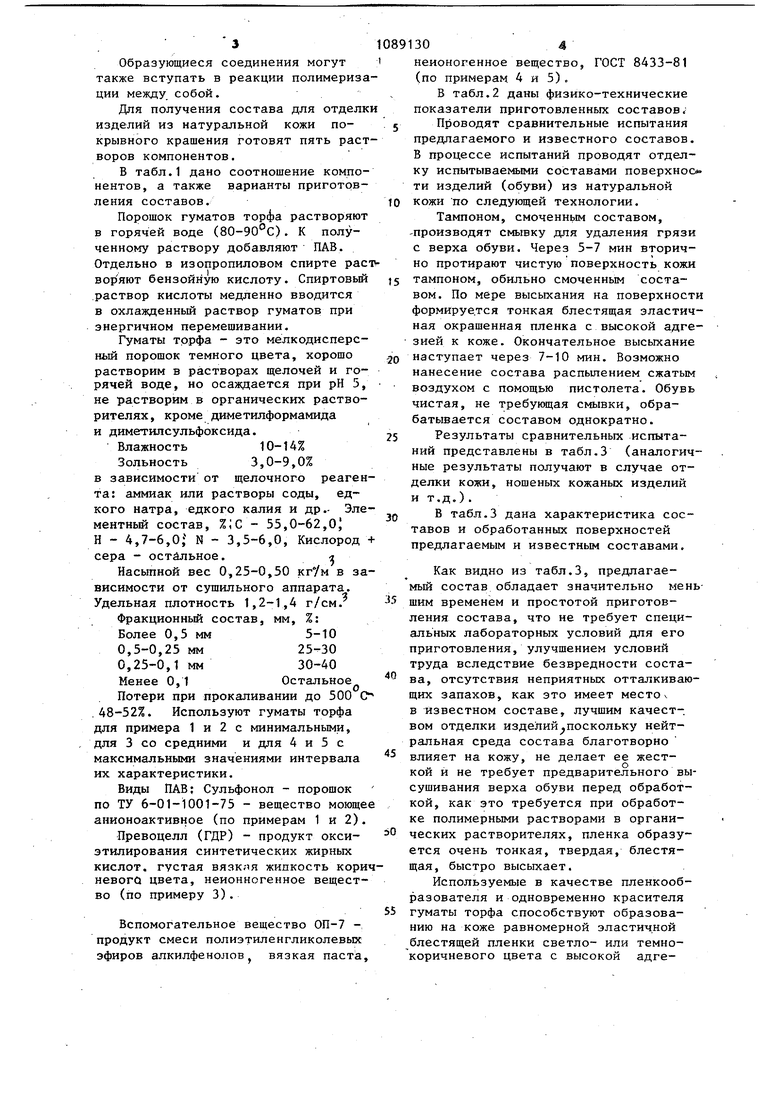

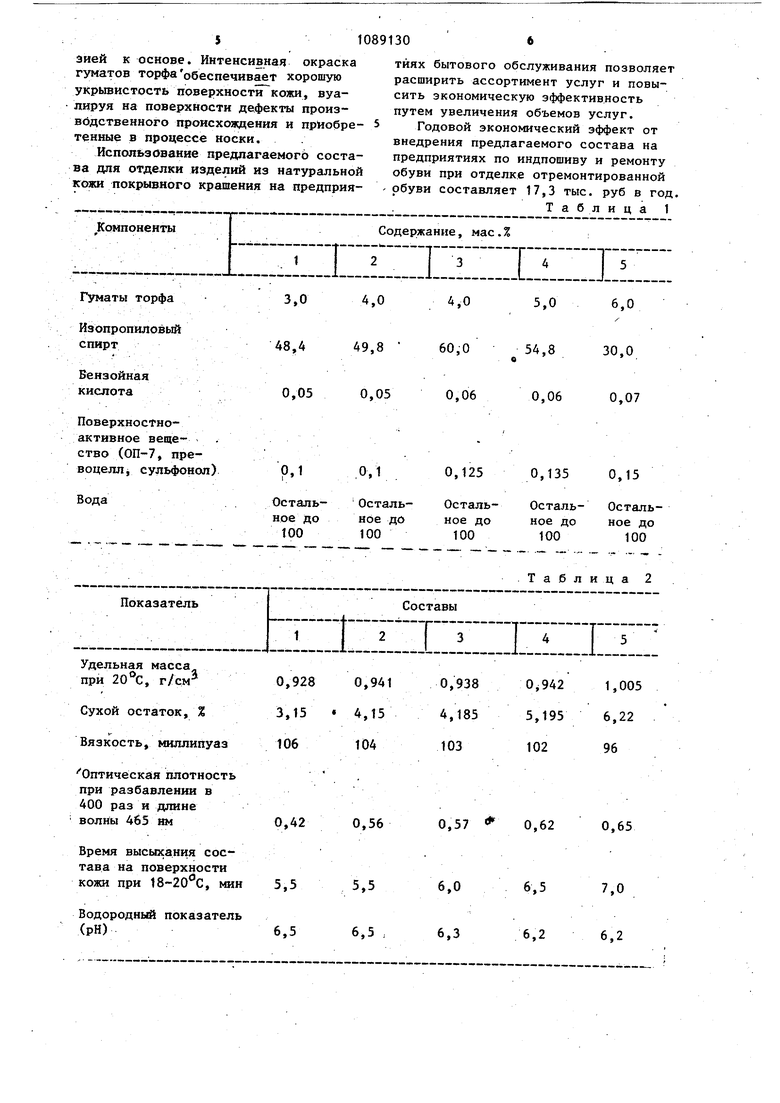

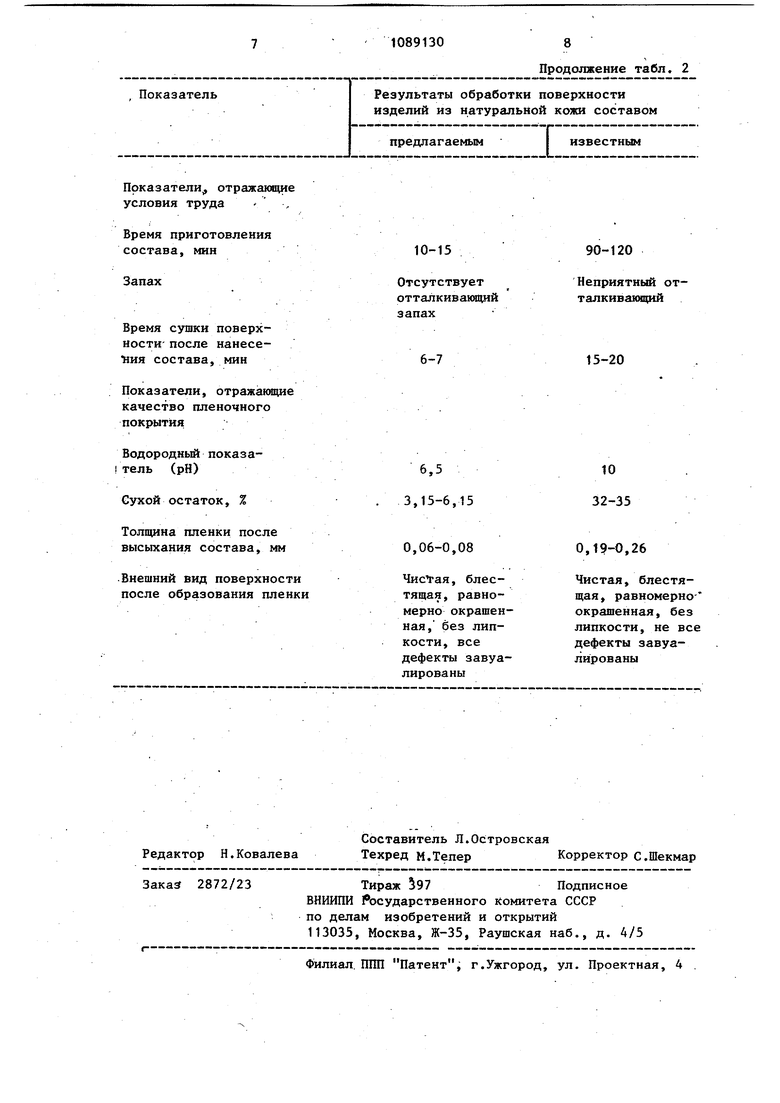

Образующиеся соединения могут также вступать в реакции полимериз ции между собой. Для получения состава для отдел изделий из натуральной кожи покрывного крашения готовят пять рас воров компонентов. В табл.1 дано соотношение компо нентов, а также варианты приготовления составов. Порошок гуматов торба растворяют в горячей воде (80-90°С). К полученному раствору добавляют ПАВ. Отдельно в изопропиловом спирте рас воряют бензойную кислоту. Спиртовый .раствор кислоты медленно вводится в охлажденньй раствор гуматов при энергичном перемешивании. Гуматы торфа - это мелкодисперсный порошок темного цвета, хорошо растворим в растворах щелочей и горячей воде, но осаждается при рН 5 не растворим в органических растворителях, кроме диметилформамида и диметилсульфоксида. Влажность 10-14% Зольность 3,0-9,0% в зависимости от щелочного реаген та: аммиак или растворы соды, едкого натра, едкого калия и др.- Эле ментный состав, %;С - 55,0-62,ОJ Н - 4,7-6,0; N - 3,5-6,0, Кислород сера - остальное.г Насыпной вес 0,25-0,50 кгУм в за висимости от сушильного аппарата. Удельная плотность 1,2-1,4 г/см. Фракционный состав, мм, %: Более 0,5 мм5-10 0,5-0,25 мм25-30 0,25-0,1 мм30-40 Менее 0,1Остальное Потери при прокаливании до 500 О .48-52%. Используют гуматы торфа для примера 1 и 2 с минимальными, для 3 со средними и для 4 и 5 с максимальными значениями интервала их характеристики. Виды ПАВ; Сульфонол - порошок по ТУ 6-01-1001-75 - вещество моюще анионоактивное (по примерам 1 и 2) Превоцелл (ГДР) - продукт оксиэтилирования синтетических жирных кислот, густая вязкяя жипкость кори невого цвета, неионногенное вещество (по примеру 3). Вспомогательное вещество ОП-7 -, продукт смеси полиэтиленгликолевых эфиров алкилфенолов вязкая паста неионогенное вещество, ГОСТ 8433-81 (по примерам 4 и 5) В табл.2 даны физико-технические показатели приготовленных составов. Проводят сравнительные испытания предлагаемого и известного составов. В процессе испытаний проводят отделку испытываемыми составами поверхнос ти изделий (обуви) из натуральной кожи по следующей технологии. Тампоном, смоченнь1м составом, -производят смывку для удаления грязи с верха обуви. Через 5-7 мин вторично протирают чистую поверхность кожи тампоном, обильно смоченным составом. По мере высыхания на поверхности формируе.тся тонкая блестящая эластичная окрашенная пленка с высокой адгезией к коже. Окончательное высыхание наступает через 7-10 мин. Возможно нанесение состава распылением сжатым воздухом с помощью пистолета. Обувь чистая, не требукнцая смывки, обрабатьшается составом однократно. Результаты сравнительных испытаний представлены в табл.3 (аналогичные результаты получают в случае отделки кожи, ношеных кожаных изделий и т.д.). В табл.3 дана характеристика составов и обработанных поверхностей предлагаемым и известным составами, Как видно из табл.З, предлагаемый состав обладает значительно меньшим временем и простотой приготовления состава, что не требует специальных лабораторных условий для его приготовления, улучшением условий труда вследствие безвредности состава, отсутствия неприятных отталкивающих запахов, как это имеет место ч в известном составе, лучшим качест-. вом отделки изделий поскольку нейтральная среда состава благотворно влияет на кожу, не делает ее жесткой и не требует предварительного высушивания верха обуви перед обработкой, как это требуется при обработке полимерными растворами в органических растворителях, пленка образуется очень тонкая, твердая, блестящая, быстро высыхает. Используемые в качестве пленкообразователя и одновременно красителя гуматы торфа способствуют образованию на коже равномерной эластичной блестящей пленки светло- или темнокоричневого цвета с высокой адгеэией к основе. Интенсивная окраска гуматов торфаобеспечивает хорошую укрьшистость цоверхности кожи, вуалируя на поверхности дефекты производственного происхождения и приобретенные в процессе носки.

Использование предлагаеногЬ состава для отделки изделий из натуральной кожи покрывного крашения на предприяПоверхностноактивное вещество (OII-7, превoцeллj сульфонол)

Оптическая плотность

при разбавлении в

400 раз и длине

волны 465 им

Время высыхания состава на поверхности кожи при 18-20 с, мин

Водородный показатель

(рН)

тиях бытового обслуживания позволяет расширить ассортимент услуг и повысить экономическую эффективность путем увеличения объемов услуг.

Годовой экономический эффект от внедрения предлагаемого состава на предприятиях по индпошиву и ремонту обуви при отделке отремонтированной обуви составляет 17,3 тыс. руб в год.

Таблица 1

0,125

0,135

0,15

,0.1 .

0,57 0,62

0,65

6,5

6,0

7,0

6,2

6,2

Показатели отражающие условия труда

Время приготовления состава, мин

Запах

Время сушки поверхности после нанесения состава, мин

Показатели, отражакицие качество пленочного покрытия

Водородный показа тель (рН)

Сухой остаток, %

Толщина пленки после высыхания состава, мм

Внешний вид поверхности после образования пленк

Продолжение табл. 2

90-120

Неприятный отталкивающий

15-20

6-7

10 32-35

0,19-0,26

Чистая, блестящая, равномерно- окрашенная, без липкости, не все дефекты завуалированы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, Р 901271, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| (прототип). | |||

Авторы

Даты

1984-04-30—Публикация

1982-09-29—Подача