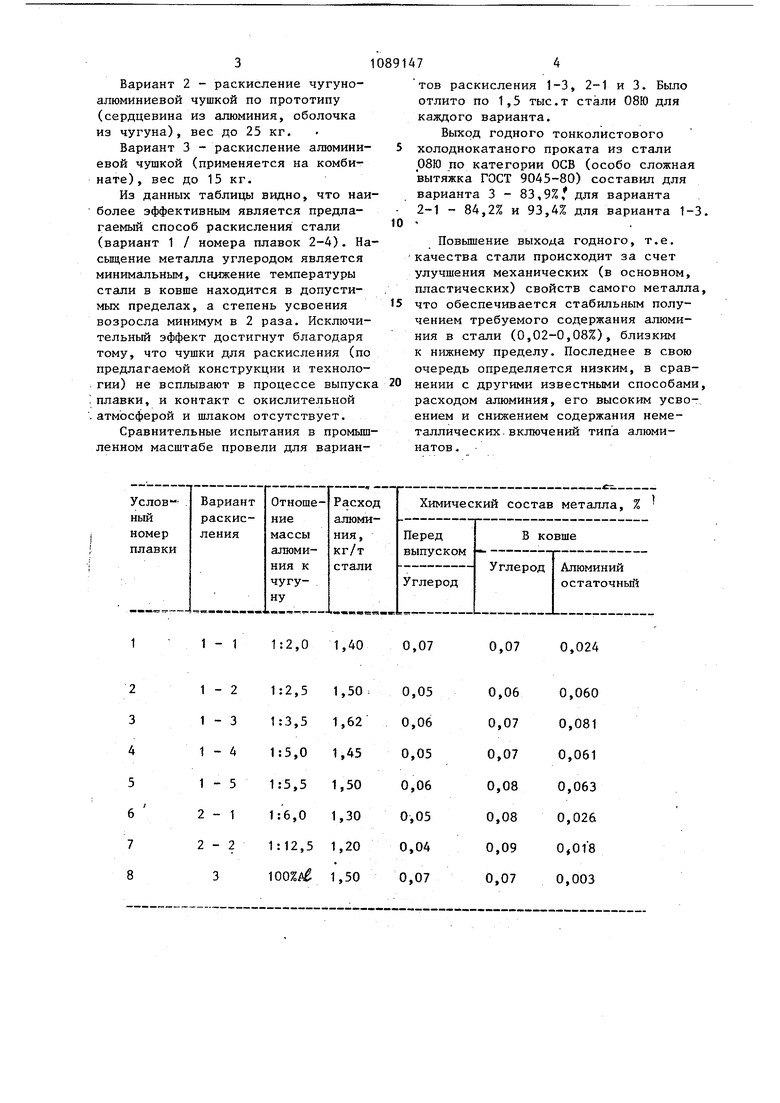

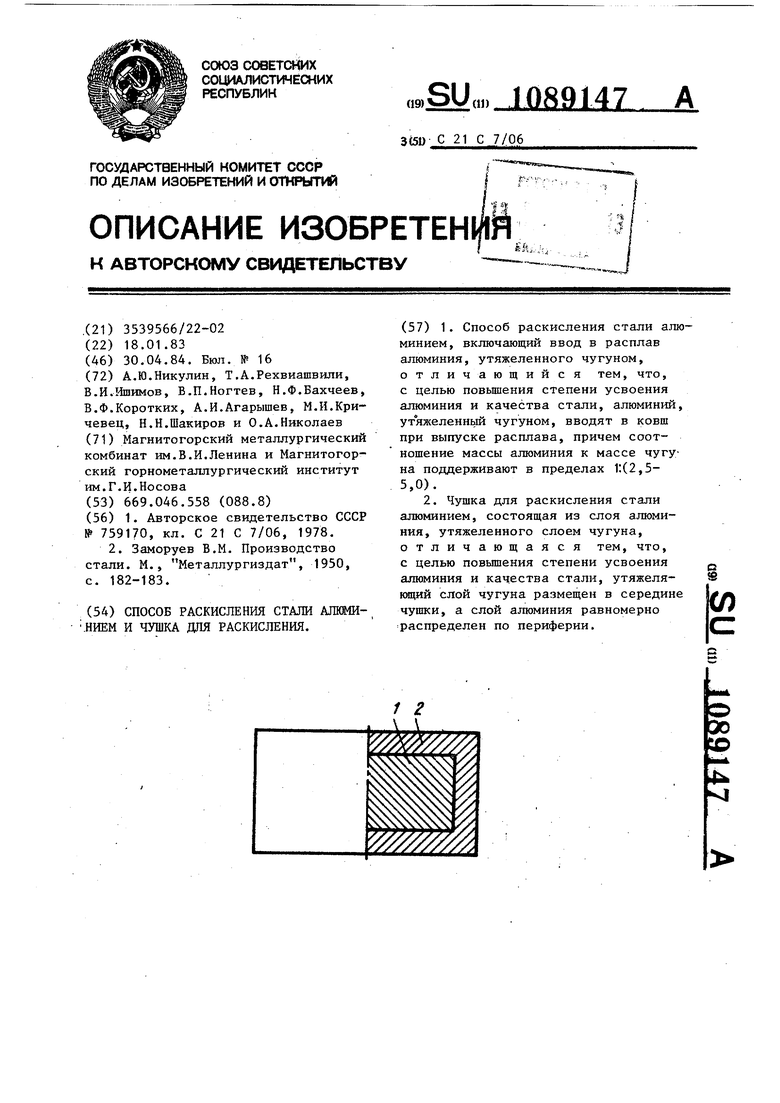

Изобретение относится к черной металлургии, в частности к сталеплавильному производству и может быть использовано для раскисления и легирования стали. Известен способ раскисления ста ли, при котором в расплав вводят алюминиевую чушку, выполненную с тремя продольными ребрами и имеющую в поперечном сечении лепестковую форму fl . Однако ввиду малой плотности алюминия чушки плавают на поверхности металла, значительная часть алюминия окисляется кислородом атмосферы и шлака, усвоение алюминия при этом низкое. Известен способ раскисления ста ли алюминием, включающий ввод в расплав алюминия, утяжеленного чуг ном, или сталью, причем куски алюми ния укрепляют на железных прутьях, которые вводят через слой шлака в стальную ванну и удерживают в ней д полного расплавления 2 . Недостаток этого способа заклю чается в том, что металлическая об лочка сгорает раньше, чем раствори весь япюминий, последний всплывает в шлак, усвоение алюминия металла низкое, а крепление утяжелителя не дежное . Цель изобретения - повыйение ст пени усвоения алюминия и качества стали. Поставленная цель достигается тем, что в способе раскисления стал алюмийием, включающем ввод в распла алюминия, утяжеленного чугуном, алюминий, утяжеленный чугуном вводя в ковш при выпуске расплава, причем соотношение массы алюминия к массе чугуна поддерживают в пределах 1:(2,5-5,0). В чушке для раскисления стали алюминием утяжеляющий слой чушки размещен в середине чушки, а слой алюминия равномерно распределен по периферии. На чертеже представлен общий ви чушкидля раскисления стали. Середина чушки 1 выполнена из чугуна, слой алюминия 2 равномерно распределен по периферии. Изготавливается чушка следующим образом: в литейную форму устанавли1вают чугунный предмет и производ заливку алюминия до покрытия им сердцевины слоем определенной толщины. Извлечение готовой чушки из формы, погрузка и разгрузка производится при помощи магнита. Способ раскисления стали с использованием алюминиевочугунных чушек осуществляется следующим образом. Чушки при помощи магнита из коробки краном загружают в сталеразливочньй ковш при выпуске плавки из печи. Чушка с отношением массы алюминия к чугуну 1:2,5 захватывается падающей струей стали и надежно заглубляется в объем жидкости. При снижении количества чугуна в чушке, т.е. при уменьшении доли чугуна в соотношении (1:2,5), чушка не удерживается в объеме жидкой стали ковща и всплывает. Алюминий чушки окисляется кислородом шлака и атмосферы, что весьма значите:льно снижает степень его усвоения. Расход алюминия в этих условиях требуется увеличивать. Опытным путем также установлено, что при превьшении количества чугуна в чушке над алюминием более, чем в 5 раз, существенно увеличивается количество углерода, вносимое чугуном (более 0,03%). Так при расходе алюминия 1,25 кг/т стали и отношении массы алюминия к чугуну 1:5 повьш1ение содержания углерода в стали 08Ю составило 0,025%. Увеличиваются также существенно потери тепла на йагрев и расплавление чугунной сердцевины чушки, снижение температуры стали происходит более чем на 10 С, что ухудшает услоВИЯ разливки металла и его качество. Оптимальное отношение массы алюминия к чугуну в чушке при раскислении стали составляет 1:3,5. При этом отношении достигаются минимальные потери тепла на нагрев и расплавление чушки (снижение температуры жидкой стали не превосходит 5°С) и надежное ее удержание в объеме жидкой стали в ковше при выпуске плавки. Выявление эффективности различных способов раскисления проводят при выпуске стали марки 08Ю из двухванной печи в ковш. Данные сравнительных опытов представлены в таблице. Вариант 1 - раскисление алюминиевочугунной чушкой по предлагаемому способу (сердцевина из чугуна, оболочка из алюминия), вес до 25 кг. 3 Вариант 2 - раскисление чугуноалюминиевой чушкой по прототипу (сердцевина из алюминия, оболочка из чугуна), вес до 25 кг. Вариант 3 - раскисление алюминиевой чушкой (применяется на комбинате) , вес до 15 кг. Из данных таблицы видно, что наи более эффективным является предлагаемый способ раскисления стали (вариант 1 / номера плавок 2-4). На сыщение металла углеродом является минимальным, снижение температуры стали в ковше находится в допустимых пределах, а степень усвоения возросла минимум в 2 раза. Исключительный эффект достигнут благодаря тому, что чушки для раскисления (по предлагаемой конструкции и технологии) не всплывают в процессе выпуск плавки, и контакт с окислительной . атмосферой и шлаком отсутствует. Сравнительные испытания в промыш ленном масштабе провели для вариан7тов раскисления 1-3, 2-1 и 3. Было отлито по 1,5 тыс.т стали 08Ю для каждого варианта. Выход годного тонколистового холоднокатаного проката из стали рею по категории ОСВ (особо сложная вытяжка ГОСТ 9045-80) составил для варианта 3 - 83,9%, для варианта 2-1 - 84,2% и 93,4% для варианта 1-3. Повьшение выхода годного, т.е. качества стали происходит за счет улучшения механических (в основном, пластических) свойств самого металла, что обеспечивается стабильным получением требуемого содержания алюминия в стали (0,02-0,08%), близким к нижнему пределу. Последнее в свою очередь определяется низким, в сравнении с другими известными способами, расходом алюминия, его высоким усвоением и снижением содержания неметаллических- включений типа алюминатов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток алюминиевый для раскисления стали | 1983 |

|

SU1093710A1 |

| Способ раскисления жидкой стали в ковше под слоем шлака | 1986 |

|

SU1435617A1 |

| Способ получения чушек для раскисления стали алюминием | 1986 |

|

SU1382860A1 |

| ЧУШКА ДЛЯ РАСКИСЛЕНИЯ СТАЛИ АЛЮМИНИЕМ | 1997 |

|

RU2152440C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ АЛЮМИНИЕМ | 1997 |

|

RU2152439C1 |

| Способ обработки низкоуглеродистой стали в ковше | 1980 |

|

SU998531A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ АЛЮМИНИЕМ | 2004 |

|

RU2275431C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2004 |

|

RU2259405C1 |

1. Способ раскисления стали алюминием, включающий ввод в расплав алюминия, утяжеленного чугуном, отличающийся тем, что, с целью повышения степени усвоения алюминия и качества стали, алюминий, ут°яжеленный чугуном, вводят в ковш при выпуске расплава, причем соотношение массы алюминия к массе чугуна поддерживают в пределах 1:

1 - 1

1:2,0 1,40

0,07

0,07 0,024

. 10891476

О

17,1

Продолжение таблицы;

На поверхности металла обнаруженЬ 20% чушек

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чушка алюминиевая для раскисления стали | 1978 |

|

SU759170A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заморуев В.М | |||

| Производство стали | |||

| М., Металлургиздат, 1950, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1984-04-30—Публикация

1983-01-18—Подача