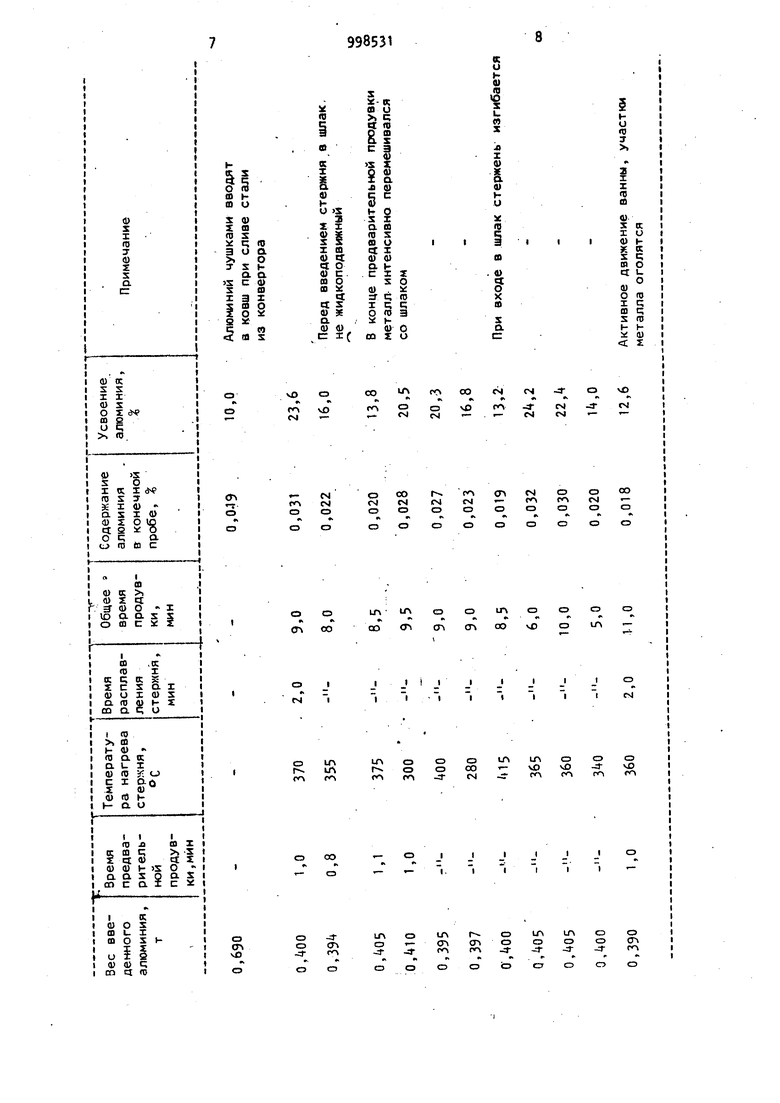

Изобретение относится к черной металлургии, в частности к обработке жидкой стали в ковше. При производстве стали в мартенов ских печах и конверторах раскисление и легирование металла алюминием, в основном проводят при его выпуске из печи в ковш путем присадки алюминия или его сплавов в виде чушек. При этом степень усвоения алюминия незначительна, поскольку большая его часть выгорает, в результате чего содержание растворенного в стали алюминия оказывается ниже марочного. Увеличение же количества присамиваемого алюминия в расчете на угар приводит к удорох{анию стали и ухудшению ее качества. Затрудняется также получение заданных свойств по штампуемости листа для глубокой вытлжки, которая обеспечивается узкими пределами содержания алюминия 0,03-0.06 Более экономичным и надпжным является способ раскисления ( легирования } стали в ковше, включающий подаму алюминия в виде проволоки или стержня и перемешивание металла Инертным газом. Предлок ение наиболее эффективно, может быть использовано при выплавке качественной низкоуглеродистой стали (типа 08Ю) в мартеновских и кислородно-конверторных цехах. Известен способ обработки стали, согласно которому в ковш с металлом вводят алюминиевую проволоку диаметром более 5 мм со скоростью 5 м/с и одновременно вдувают инертный газ 11. Недостатком известного способа является то, что алюминиевая проволока расплавляется на незначительном расстоянии 200-500 мм от .границы шлак-металл, вследствие чего степень усвоенияалюминия низка. По этой же прА1чине металл в нижней части ковша не успевает прореагировать с алюминием и его распределение в объеме ковша оказывается неравномерным. Кроме того, изготовление проволоки, сматывание ее в ру лон и размотка при обработке стали являются сложными процессами, требу ющими специального оборудования. Наиболее близким по технической сущности и достигаемому эффекту является способ обработки стали в ковше, в котором алюминий вводят в металл в виде стержня, причем конец стержня вставляют в стальную трубу; соединенную с трубой для продувки, и затем после полного расплавления стержня начинают продувку инертным газом 2 I. Недостатком известного способа также является неравномерное распре деление алюминия в объеме жидкого металла из-за того, что продувку начинают после полного расплавления стержня. Кроме того, при прохождении холодного алюминиевого стержня через слой шлака последний быстро затвердевает на поверхности стержня в вид пленки, которая затрудняет теплопередачу от жидкой стали к стержню и увеличивает время его расплавления. Целью изобретения является повышение степени усвоения алюминия и улучшение качества стали. Поставленная цель достигается те что согласно способу обработки низк углеродистой стали в ковше, включаю щему продувку инертным газом и раскисление алюминиевым стержнем,стержень предварительно нагревают до температуры 300- 00С и вводят в сталь через 0,5-1,0 мин после начал процесса продувки, при этом время продувки в 3-5 раз превышает время расплавления стержня, определяемого по формуле ,4-т), где f - время расплавления, мин; D - диаметр стержня, м. Кроме того, продувку стали произ водят с переменной интенсивностью максимальной до ввода стержня и пос ле его расплавления и 0,5-0,7 максимального значения при расплавлении стержня. Предварительная продувка в течен 0, мин необходима для создания в объеме металла интенсивных циркуляционных потоков, а также для обра зования подвижного шлака с целью об легчения ввода алюминиевого стержня. При этом нижнее значение времени предварительной продувки является оптимальным для обработки стали в ковше 100-160 т, а верхнее - для ковшей 300-350 т. Отклонение этого параметра в большую и меньшую сторону от оптимального значения приводит к уменьшению степени усвоения алюминия (таблица). Нагрев стержня в пределах 300lOO C ускоряет процессы расплавления и растворения алюминия, что в совокупности с продувкой аргоном по предлагаемому режиму повышает степень усвоения алюминия. При температуре нагрева ниже 300 с на стержне при прохождении через шлак образуется пленка, затрудняющая теплопередачу, а при температуре выше алюминиевый стержень теряет жесткость и он может изогнуться в верхних горизонтах ванны, что приведет к значительному угару алюминия. Соотношение времени продувки и времени полного расплавления стержня в пределах способствует равномерному распределению алюминия по всему объему металла, а также всплыванию неметаллических включений. При выходе соотношения за указанные пределы степень усвоения алюминия снижается. Формула времени расплавления алюминиевого стержня получена эмпирическим путем, при этом используют стандартные литые алюминиевые стержни диаметром 150-300 мм, которыми обрабатывают низкоуглеродистую сталь в ковшах емкостью ТбО и 320 т. Скорость подачи стержня в зависимости от е: о диаметра составляет f,010,0 м/мин. Процесс, продувки стали аргоном ведут с переменной интенсивностью. Предварительную продувку проводят с максимальной интенсивностью для быстрого создания в объеме металла интенсивных циркуляционных потоков, а также для образования Подвижного шлака, что облегчает ввод алюминиевого стержня. При введении стержня интенсивность продувки снижают до О,,7 максимальной с целью увеличения степени усвоения алюминия. После расплавления стержня интенсивность продувки опять увеличивают до максимального значения, что обеспечивает равномерное распределение алюминия в объеме ковша и всплыванию неметаллических включений. Применение предлагаемого способа целесообразно для обработки низкоу - леродистой стали с родержанием алюминия не менее 0,01% сталь глубокой вытяжки, судовая и .т.д. в стале разливочных ковшах емкостью 100jOO т . В качестве стержня можно использовать стандартные литые алюминиевые слитки диаметром мм при этом размеры слитка выбираются в зависимости от массы обрабатываемой стали, ее марочного состава, а также от содержания алюминия в.ста ли после выпуска ее из сталеплавиль ного агрегата в ковш. П о и м е р . Конверторную сталь (08ю для глубокой вытяжки в количестве 350 т выпускают в ковш, в который присаживают 120-130 кг чушко вого алюминия. Обработку стали алю миниевыми стержнями производят на. аргонной установке. По анализу содержания алюминия в ковшевой пробе определяют необходимое количество вводимого алюминия, например из рас чета кг/т. При этих условиях круглый алюминиевый стержень диамет ром 0,3 м имеет длину 2,0-2,2 м. Начинают обработку с предварител ной продувки металла аргоном, приji§M интенсивность продупки в этот период составляет 1,5 м/мин. Через 1 мин интенсивность продувки снижа до 0,9 и в сталь вводят предварительно нагретый до 300tOO C алюминиевый стержень. Время расплавления стержня, определенное по формуле 2г 22,Ъ составляет около 2 мин. Таким образом,примерно через 2 мин после погружения стержня интенсивность продувки снова повышают до 1,5 м/мин и ведут её еще 3-7 мин. В результате, общее время продувки составляет 6-10 мин. Результаты опытно-промышленной проверки предлагаемого способа приведены в таблице. Из таблицы видно, что предлагаемый способ обработки стали значительно эффективнее известного ( пример ), в котором при производстве стали 08Ю ( марочное содержание алюминия 0,02-0,07/) в ковш присаживают чушки первичного алюминия из расчета 2,02,5 кг/т. Технико-экономическая эффек;ивность предлагаемого способа заключается в увеличении степени усвоения алюминия на 20-50% по сравнению с известным, улучшения качества слябов и получаемого из них листа и обеспечении его стойкости к старению. Предлагаемый способ позволит снизить расход дорогостоящего раскислителя на 0,5-0,6 кг/т. При производстве стали ОВЮ, объемом млн.т, экономия на первичном алюминии составит 600 тыс.руб. в год.

- см

г CM

о о

о о со

со г2 5 г eg -

сч им о о

о о

000

к

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ легирования алюминием расплавленной стали | 1978 |

|

SU765373A1 |

| Способ обработки стали | 1986 |

|

SU1470778A1 |

| СПОСОБ РАСКИСЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2514125C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| Способ производства низкоуглеродистой стали | 1985 |

|

SU1301849A1 |

| Слиток алюминиевый для раскисления стали | 1983 |

|

SU1093710A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

о о

r хз

о

ч 01

о 1А

Г- 1Л го го

О ОО

1-CD

ОСЭ cTi

го

ш

о о

о

о

сз

сэ

««.

fk

ОО

СП

о

СП мэ

о см

о о

о чО гг

о со см

о

чО -3,-vO о

гл м

-s- c

-сг

О

tr

ил о о

1Л

о

о о о cTi

Г1

о-

о

го-J- J- го

РО -3-чо999853 Формула изобретения 1. Способ обработки низкоуглеродиетой стали в ковше, включающий продувку ее инертным газом и раскисле- ние алюминиевым стержнем, о т л и - 5 ч а ю щи и е и тем, что, с целью увеличения степени усвоения алюминия и улучшения качества стали, стержень предварительно нагревают до температуры 300- 09С и вводят в сталь через О 0,5-1,0 мин после начала процесса прОдувки при этом -время продувки в ЗЗ раз превышает время расплавления стержня, определяемого по фор мулеi15 iir-ll -D, где Т - время расплавления, мин; 3 - диаметр стержня, м. . 2. Способ по п. 1, о t л и ч а ющи и с я тем, что продувку стали производят с переменной интенсивностью - максимальной до ввода стержня и после его расплавления и 0,5-0,7 от максимального значения при расплавлении . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. С 21 С 7/00, 1971. 2. Патент Японии fP M-78i3, кл. 11В09. 1966.

Авторы

Даты

1983-02-23—Публикация

1980-12-18—Подача