Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано для раскисления стали алюминием или сплавами на его основе. Раскисление металла, как правило производят путем присадки .раскислителей, например алюминиевых чушек, под струю металла по ходу выпуска стали из сталеплавильного агрегата в ковш. При этом усваивается сталью только 20-30% выведенного алюминия. Известна алюминиевая чушка для раскисления стали, имеющая в попере ном сечении лепестковую форму. Чушк принудительно вводится в металл. При таком использовании слитков или чушек усвоение алюминия повьпиается Г 1 3. Однако широкое применение таких слитков сдерживается сложностью необходимых устройств и значительно трудоемкостью операций по прикреплению чушек или слитков к установке для их принудительного ввода. Наиболее близким к предлагаемому является алюминиевьй слиток, имеющи форму диска со сквозным продольным осевым отверстием, который закрепля ется клиньями на стопоре и принудительно погружается в металл С 2. Недостатками известного слитка являются сложность его прикрепления к стопору и, в случае ненадежного крепления, всплывание слитка в шлак с заданной глубины погружения. Целью изобретения является упрощение процесса принудительного ввода алюминиевого слитка в металл и обеспечение полного расплавления слитка на заданной глубине погружения. Указанная цель достигается тем, что в алюминиевом слитке для раскис ления стали в ковше, имеющем продол .ное осевое отверстие, продольное от верстие выполнено глухим, при этом толщины дна и стенок равны, а верхн торцовая поверхность слитка снабжен

петлевыми элементами крепления.

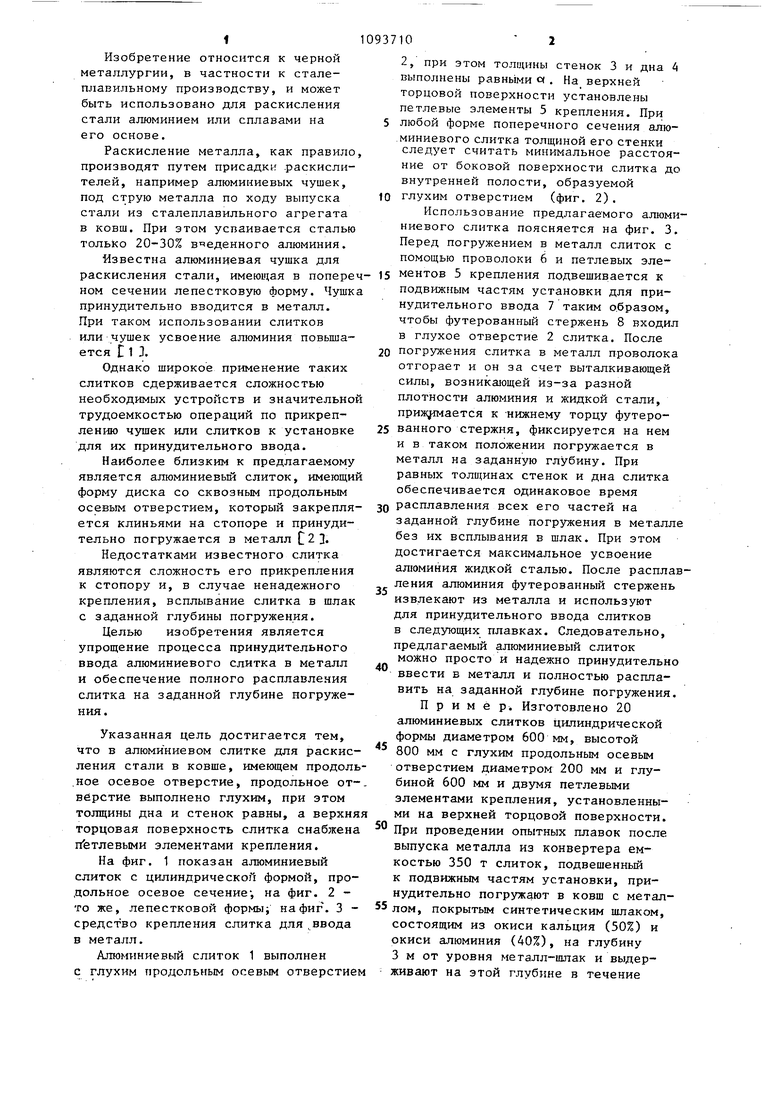

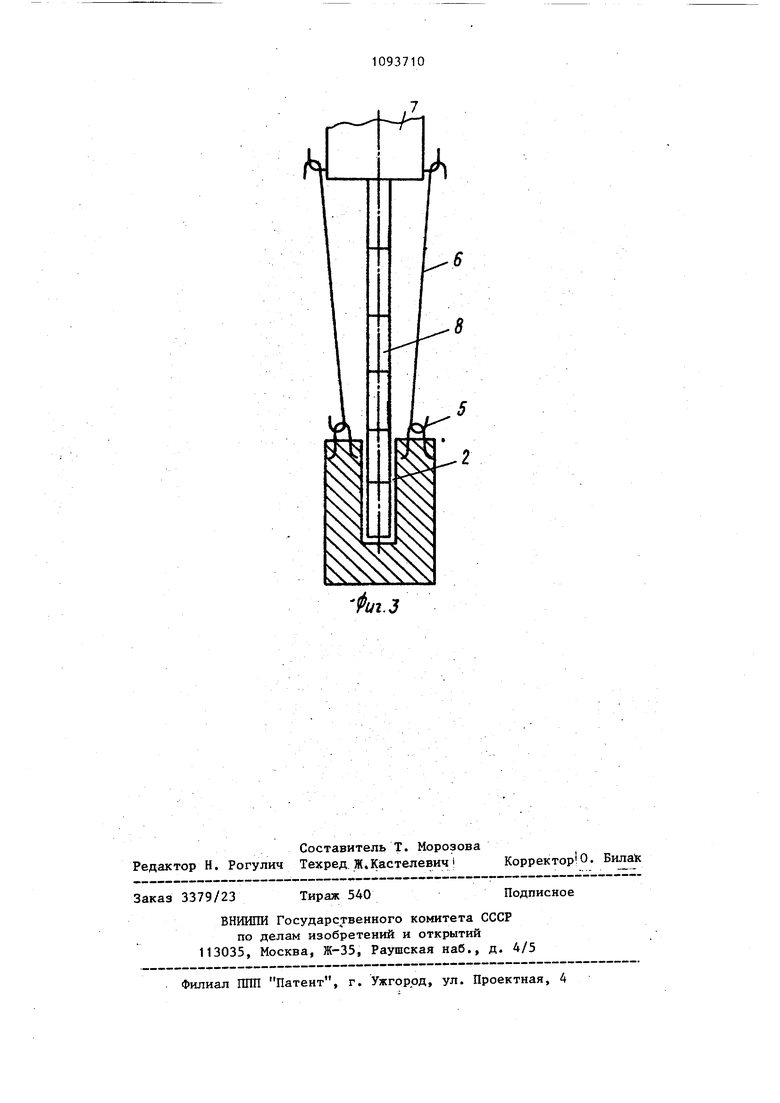

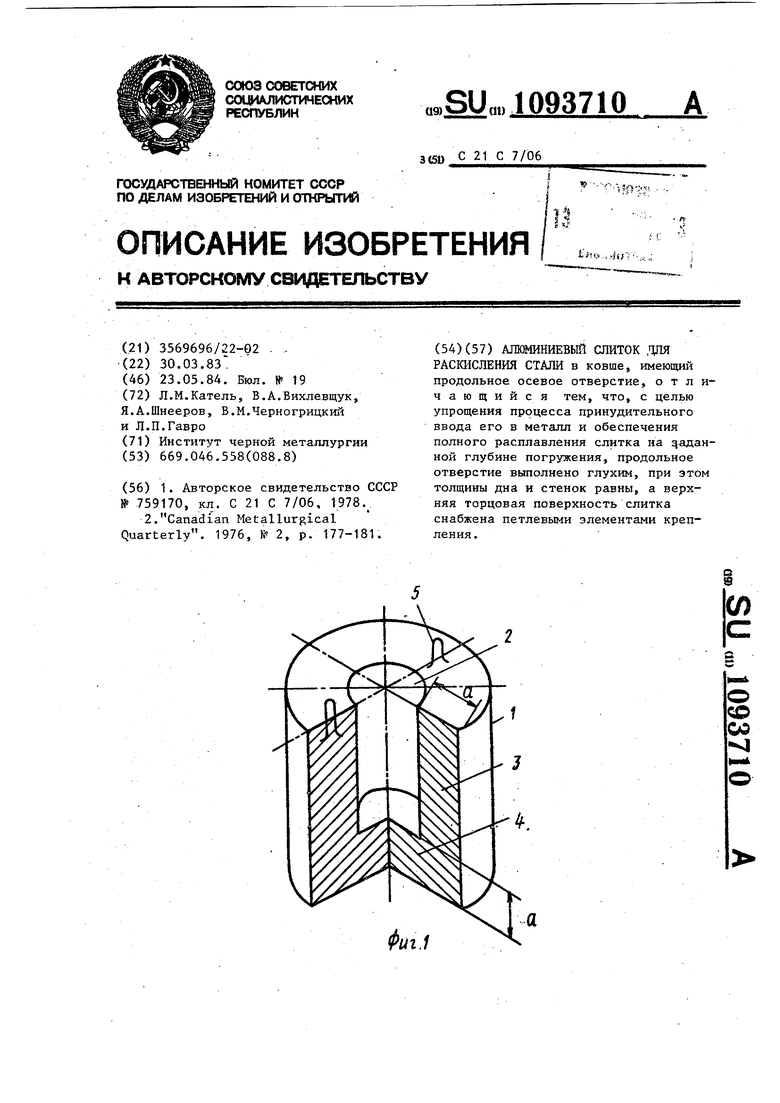

На фиг. 1 показан алюминиевый слиток с цилиндрической формой, продольное осевое сечение; на фиг. 2 то же, лепестковой формы; на фиг 3 средство крепления слитка для .ввода в металл.

Алюминиевый слиток 1 выполнен с глухим продольным осевым отверстием

выпуска металла из конвертера емкостью 350 т слиток, подвешенный к подвижным частям установки, принудительно погружают в ковш с метал55 лом, покрытым синтетическим шлаком, состоящим из окиси кальция (50%) и окиси алюминия (40%), на глубину 3 м от уровня металл-шлак и выдер- живают на этой глубине в течение 10 при этом толщины стенок 3 и дна А выполнены равными с( , На верхней торцовой поверхности установлены петлевые элементы 5 крепления. При любой форме поперечного сечения алюминиевого слитка толщиной его стенки следует считать минимальное расстояние от боковой поверхности слитка до внутренней полости, образуемой глухим отверстием (фиг. 2). Использование предлагаемого алюминиевого слитка поясняется на фиг. 3. Перед погружением в металл слиток с помощью проволоки 6 и петлевых элементов 5 крепления подвешивается к подвижным частям установки для принудительного ввода 7 таким образом, чтобы футерованный стержень 8 входил в глухое отверстие 2 слитка. После погружения слитка в металл проволока отгорает и он за счет выталкивающей силы, возникающей из-за разной плотности алюминия и жидкой стали, приживается к нижнему торцу футерованного стержня, фиксируется на нем и в таком положении погружается в металл на заданную глубину. При равных толщинах стенок и дна слитка обеспечивается одинаковое время расплавления всех его частей на заданной глубине погружения в металле без их всплывания в шлак. При этом достигается максимальное усвоение алюминия жидкой сталью. После расплавления алюминия футерованный стержень извлекают из металла и используют для принудительного ввода слитков в следующих плавках. Следовательно, предлагаемый алюминиевый слиток можно просто и надежно принудительно ввести в металл и полностью расплавить на заданной глубине погружения. Пример. Изготовлено 20 алюминиевых слитков цилиндрической формы диаметром 600 мм, высотой 800 мм с глухим продольным осевым отверстием диаметром 200 мм и глубиной 600 мм и двумя петлевыми элементами крепления, установленными на верхней торцовой поверхности. При проведении опытных плавок после

5 мин до полного расплавления алюминия. После этого футерованный стержень извлекают из металла и используют для принудительного погружения алюминиевого слитка на следующих плавках. Металл аждой плавки усредняют по химическому составу и температуре продувкой в ковше нейтралькьтм газом, после чего передают на разливку.

На 20 опытных плавках определено, что прикрепление слитка к футерованному стержню длится в среднем 1,5 ми а усвоение алюминия металлом составляет в среднем 82%.

На 15 сравнительных плавках, проведенных с использованием известных слитков дисковой формы массой 45 кг, .операция их установки на футерованном стержне, включая заклинивание, продолжается в среднем 10 мин. После опускания стержня со слитками в металл на 3 плавках наблюдалось всплывание слитков в шлак. Средняя величина усвоения алюминия металлом составляет 31%. Таким образом, применение предлагаемого алюминиевого слитка позволит упростить процесс принудительного ввода алюминия в

металл и обеспечить полное расплавление алюминия на заданной глубине погружения и, как следствие, повысить усвоение раскислителя.

В качестве базового объекта принята стандартная алюминиевая чушка весом 14-16 кг, используемая во всех сталеплавильных цехах отрасли. Указанная чушка, как правило, присаживается в металл вручную при выпуске плавки из сталеплавильного агрегата. Преимуществом предлагаемого слитка п сравнению с чушкой является ликвидац ручного труда при вводе в металл алюминия, а также более высокое усвоение алюминия металлом.

Экономический эффект от использования предлагаемого изобретения, обеспечиваемый уменьшением трудозатрат при раскислении стали алюминием и повьш1ением степени его усвоения металлом, составит 0,3 руб./т. Ориентировочный объем производства стали, производимой с использованием предлагаемых алюминиевых слитков 10 млн. т в год. Годовой экономический эффект от использования изобретения составит 3000000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247156C2 |

| Способ раскисления жидкой стали в ковше под слоем шлака | 1986 |

|

SU1435617A1 |

| Чушка алюминиевая для раскисления стали | 1983 |

|

SU1135770A2 |

| Способ раскисления стали алюминием и чушка для раскисления | 1983 |

|

SU1089147A1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| Способ обработки низкоуглеродистой стали в ковше | 1980 |

|

SU998531A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ НА ПОВЕРХНОСТИ РАСКИСЛИТЕЛЯ ЖИДКОЙ СТАЛИ | 2007 |

|

RU2351659C2 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| Система подачи дисперсного материала в сталь-ковш при выпуске расплавленного металла из конвертера | 2024 |

|

RU2832806C1 |

| Чушка алюминиевая для раскисления стали | 1978 |

|

SU759170A1 |

АЛШИНИЕВЫЙ СЛИТОК ,Щ1Я РАСКИСЛЕНИЯ СТАЛИ в ковше, имеющий продольное осевое отверстие, отличающийся тем, что, с целью упрощения процесса принудительного ввода его в металл и обеспечения полного расплавления слитка на аданной глубине погружения, продольное отверстие выполнено глухим, при этом толщины дна и стенок равны, а верхняя торцовая поверхность слитка снабжена петлевыми элементами крепления. (Л ;о Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чушка алюминиевая для раскисления стали | 1978 |

|

SU759170A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-30—Подача