00

:D

at)

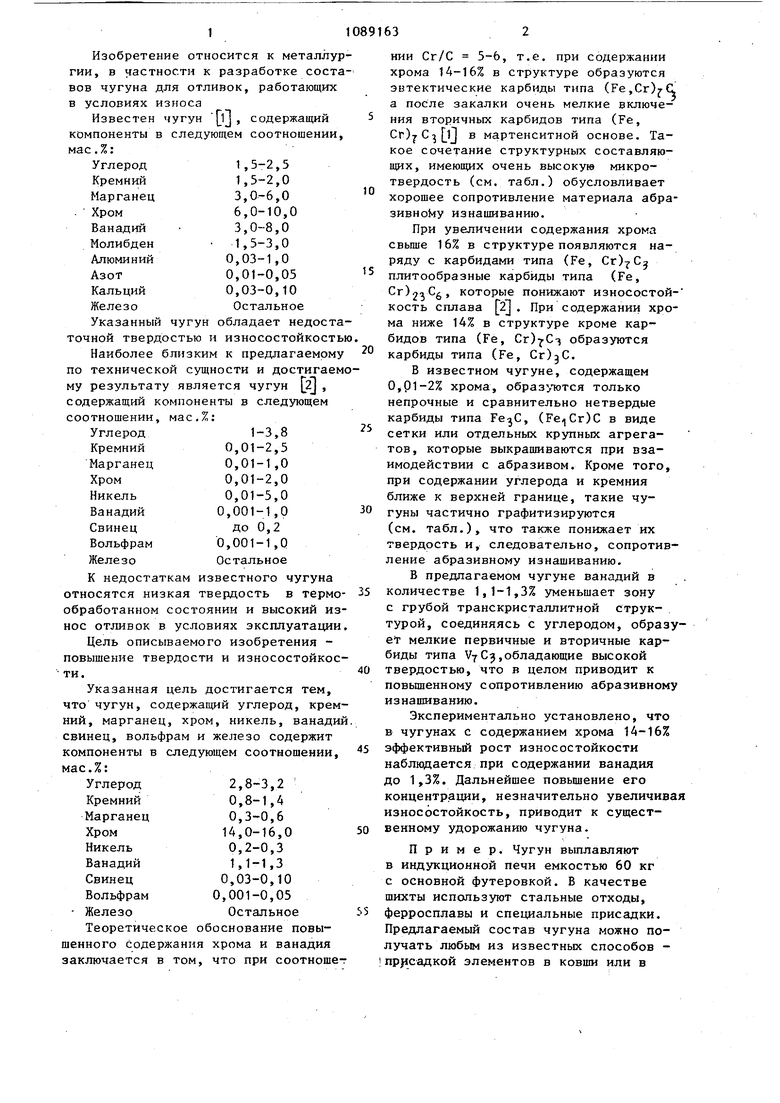

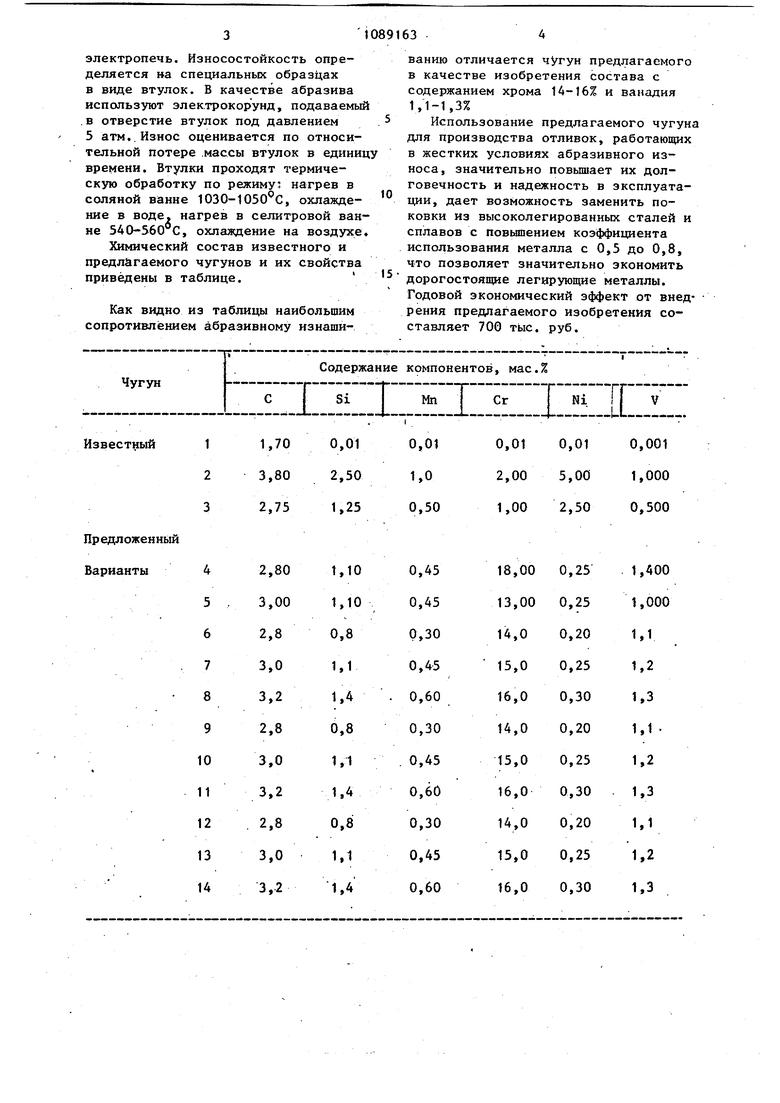

со Изобретение относится к металлу гии, в частности к разработке сост вов чугуна для отливок, работающих в условиях износа Известен чугун lj , содержащий компоненты в следующем соотношении мае.%: 1,5-2,5 Углерод 1,5-2,0 Кремний 3,0-6,0 Марганец 6,0-10,0 3,0-8,0 Ванадий 1,5-3,0 Молибден 0,03-1,0 Алюминий 0,01-0,05 0,03-0,10 Кальций Остальное Железо Указанный чугун обладает недост точной твердостью и износостойкост Наиболее близким к предлагаемом по технической сущности и достигае му результату является чугун 2j , содержащий компоненты в следующем соотношении, мас,%: Углерод1-3,8 Кремний 0,01-2,5 Марганец 0,01-1,0 Хром0,01-2,0 Никель 0,01-5,0 Ванадий 0,001-1,0 Свинецдо 0,2 Вольфрам 0,001-1,0 Железо Остальное К недостаткам известного чугуна относятся низкая твердость в терм обработанном состоянии и высокий и нос отливок в условиях эксплуатаци Цель описываемого изобретения повышение твердости и износостойко ти. Указанная цель достигается тем, что чугун, содержащий углерод, кре ний, марганец, хром, никель, ванад свинец, вольфрам и железо содержит компоненты в следующем соотношении мас.%: 2,8-3,2 Углерод 0,8-1,4 Кремний 0,3-0,6 Марганец 14,0-16,0 0,2-0,3 Никель Ы-1,3 Ванадий 0,03-0,10 Свинец 0,001-0,05 Вольфрам Остальное Железо Теоретическое обоснование повышенного содержания хрома и ванадия заключается в том, что при соотнош НИИ Сг/С 5-6, т.е. при содержании хрома 14-16% в структуре образуются эвтектические карбиды типа (Ре,Сг)т(1 а после закалки очень мелкие включения вторичных карбидов типа (Fe, Сг) в мартенситной основе. Такое сочетание структурных составляющих, имеющих очень высокую микротвердость (см. табл.) обусловливает хорошее сопротивление материала абразивноМу изнашиванию. При увеличении содержания хрома свьше 16% в структуре появляются наряду с карбидами типа (Fe, Сг)С плитообразные карбиды типа (Ре, Сг), которые понижают износостойкость сплава 2 . При содержании хрома ниже 14% в структуре кроме карбидов типа (Ее, Сг)7С-) образуются карбиды типа (Fe, Cr)jC. В известном чугуне, содержащем 0,01-2% хрома, образуются только непрочные и сравнительно нетвердые карбиды типа , (Fe,,Cr)C в виде сетки или отдельньк крупных агрегатов, которые выкрашиваются при взаимодействии с абразивом. Кроме того, при содержании углерода и кремния ближе к верхней границе, такие чугуны частично графитизируются (см. табл.), что также понижает их твердость и, следовательно, сопротивление абразивному изнашиванию. В предлагаемом чугуне ванадий в количестве 1,1-1,3% уменьшает зону с грубой транскристаллитной структурой, соединяясь с углеродом, образует мелкие первичные и вторичные карбиды типа ,обладающие высокой твердостью, что в целом приводит к повьшенному сопротивлению абразивному изнашиванию. Экспериментально установлено, что в чугунах с содержанием хрома 14-16% эффективный рост износостойкости наблщцается при содержании ванадия до 1,3%. Дальнейшее повьш ение его концентрации, незначительно увеличивая износостойкость, приводит к существенному удорожанию чугуна. Пример. Чугун выплавляют в индукционной печи емкостью 60 кг с основной футеровкой. В качестве шихты используют стальные отходы, ферросплавы и специальные присадки. Предлагаемый состав чугуна можно получать любым из известных способов прдсадкой элементов в ковши или в электропечь. Износостойкость определяется на специальных образцах в виде втулок. В качестве абразива используют электрокорунд, подаваемы .в отверстие втулок под давлением 5 атм,. Износ оценивается по относительной потере .массы втулок в едини времени. Втулки проходят термическую обработку по режиму; нагрев в соляной ванне 1030-1050 С, охлаждение в воде, нагрев в селитровой ван не 540-560 С, охлаждение на воздухе Химический состав известного и предлагаемого чугунов и их свойства приведены в таблице. Как видно из таблицы наибольшим сопротивлением абразивному изнашиванию отличается чугун предлагаемого в качестве изобретения состава с содержанием хрома 14-t6% и ванадия 1,1-1,3% Использование предлагаемого чугуна для производства отливок, работающих в жестких условиях абразивного износа, значительно повышает их долговечность и надежность в эксплуатации, дает возможность заменить поковки из высоколегированных сталей и сплавов с повышением коэффициента использования металла с 0,5 до 0,8, что позволяет значительно экономить дорогостоящие легирующие металлы. Годовой экономический эффект от внедрения предлагаемого изобретения составляет 700 тыс. руб.

Продолжение, таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| Износостойкий чугун | 1990 |

|

SU1735386A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

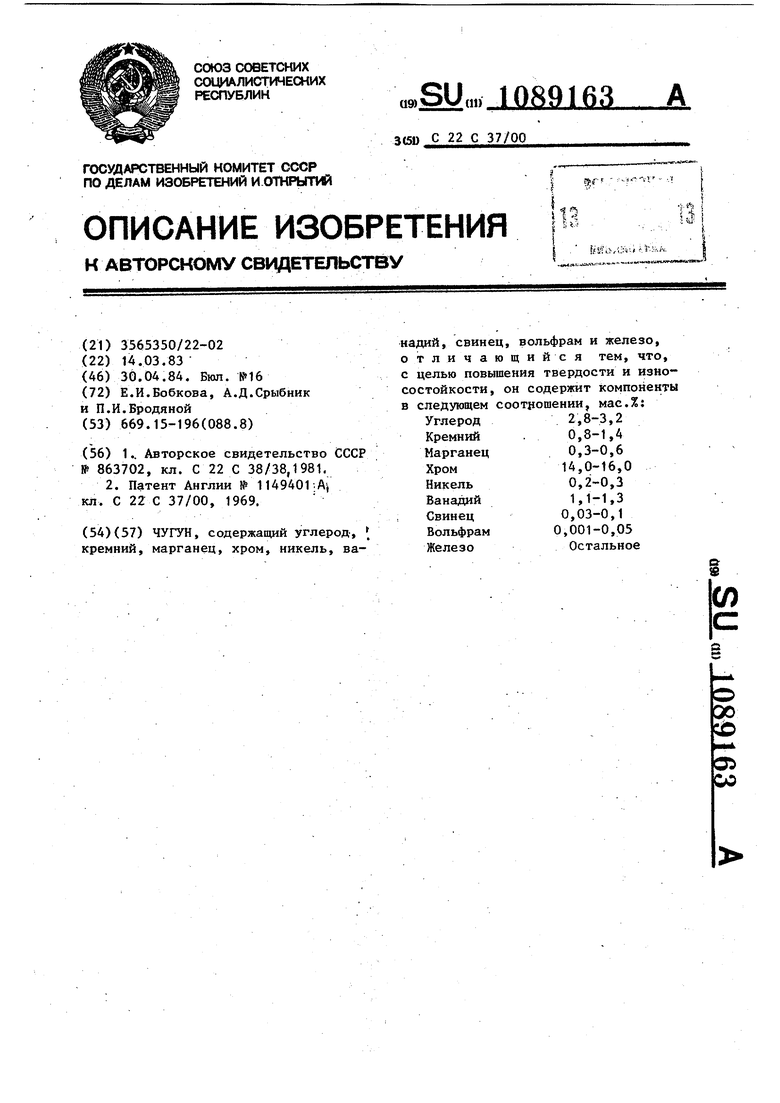

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, ванадий, свинец, вольфрам и железо, отличающийся тем, что, с целью повышения твердости и изно состойкости, он содержит компоненты в следующем соотношении, мас.%: 2,8-3,2 Углерод 0,8-1,4 Кремний 0,3-0,6 Марганец 14,0-16,0 Хром 0,2-0,3 Никель 1,1-1,3 Ванадий 0,03-0,1 Свинец 0,001-0,05 Вольфрам Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Износостойкий сплав | 1979 |

|

SU863702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Управляемый делитель частоты следования импульсов | 1982 |

|

SU1149401A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-30—Публикация

1983-03-14—Подача