Изобретение относится к металлургии, в частности к чугунам, работающим в условиях абразивного изнашивания, и может быть использовано для деталей дробемет- ного оборудования, в частности лопаток.

Известен износостойкий чугун, содержащий, мас.%:

Углерод1,8-2,2

Кремний3,5-6,0

Марганец0,2-0,8

Хром16-21

Бор (или титан) 0,1-0,3

Молибден0,5-1,5

ЖелезоОстальное

Однако чугун известного состава ввиду высокого содержания кремния имеет низкую прочность, пластичность и недостаточную эксплуатационную стойкость. Поэтому дробеметные лопатки, изготовленные из такого чугуна в процессе эксплуатации под воздействием дроби разрушаются уже в первые часы работы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является износостойкий чугун следующего состава, мас.%:

Углерод2,8-3,2

Кремний0,8-1,0

Марганец0,5-0,8

Хром17,0-23,0

Алюминий0,1-0,3

Олово0,05-0,2

ЖелезоОстальное

Данный чугун отливают только в кокиль для получения мелкозернистой структуры отливок при ускоренном охлаждении и в сочетании с последующей нормализацией при 900-930°С и отпуском при 250-280°С повышается его ударная вязкость, износостойкость и эксплуатационная стойкость. Однако используемые унифицированные лопатки при разработке технологии получения их в кокиль подвергаются существенным конструктивным изменениям из-за увеличения литейных уклонов, радиусов, так как тонкостенные отливки унифицированных лопаток при литье в кокиль подвержены короблению и трещинообразованию, требуVJ

GJ

ел

СА) 00

О

ется увеличение толщины рабочей плоскости, а следовательно, и массы отливок, что ведет к увеличению нагрузки на подшипники и вал колеса турбины и тем самым умень- шается срок их службы. Кроме того, получение отливок лопаток в кокиль требует использования дорогостоящей, имеющей низкую стойкость оснастки, усложненной технологии получения отливок и выделения дополнительных площадей под специали- зированные участки, что не всегда приемлемо в условиях действующего производства. Целью изобретения является повышение ударной вязкости, твердости и эксплуатационной стойкости.

Предлагаемый чугун, содержащий углерод, кремний, марганец, хром и алюминий, дополнительно содержит вольфрам, кобальт и барий при следующем соотношении компонентов, мас.%:

Углерод2,5-3,5

Кремний0,0015-0,15

Марганец0,0015-0,05

Хром16-22

Вольфрам0,2-1,0

Кобальт0,3-2,0

Алюминий0,05-0,15 .

Барий0,02-0,08

ЖелезоОстальное

В качестве примеси предлагаемый чу- гун может содержать ванадий, титан, никель, фосфор и серу.

В предлагаемом чугуне пределы по содержанию углерода и хрома выбирают из расчета обеспечения высоких твердости, ударной вязкости и износостойкости как в литом, так и в термообработанном состоянии.

При содержании 2,5-3,5 мас.% углерода и 16-22 мас.% хрома и отношении Сг/С 4,7-8,4 обеспечивается получение в литом состоянии аустенитной структуры с равномерно распределенными в ней эвтектическими компактными хромистыми карбидами типа (Сг, Ре)зС и (Сг, Ре)Сз, ко- личество которых 28-33% от общего объема металла, максимальная износостойкость и прочность чугуна. После термической обработки структура сплава состоит из легированного мартенсита, компактных эвтектических и мелкодисперсных вторичных карбидов типа (Сг, Ре)Сз, обладающих высокой твердостью и прочно удерживающихся в мартенситной матрице, имеющей высокую износостойкость.

Выплавку чугуна производят в индукционной печи ИСТ-016 с кислой футеровкой. В качестве шихтовых материалов (в расчете на 100 кг) используют углеродистый полу- продукт,получаемый после деванадации ванадиевого чугуна в конвертерах и содержащий, мас.%: углерод не менее 3,4; кремний, марганец, хром, ванадий по 0,02-0,1; титан не более 0,03; фосфор и сера не более 0,06. Стружку и отходы от производства деталей из сплава стеллит, содержащего, мас.%: кобальт 47-53; хром 27-33; вольфрам 13-17; хром металлический, ферросиликобарий, алюминий.

На дно тигля индукционной печи загружают расчетное количество стружки и отхо- дов сплава стеллит, хром, чушки полупродукта углеродистого, производят плавку и перегрев чугуна до 1520-1580°С. В жидкий чугун вводят 0,2-0,3 мас.% ферроси- ликобария, а непосредственно перед разливкой в ковш -0,05-0,15 мас.% алюминия. Температура заливки чугуна в формы 1400- 1450°С.

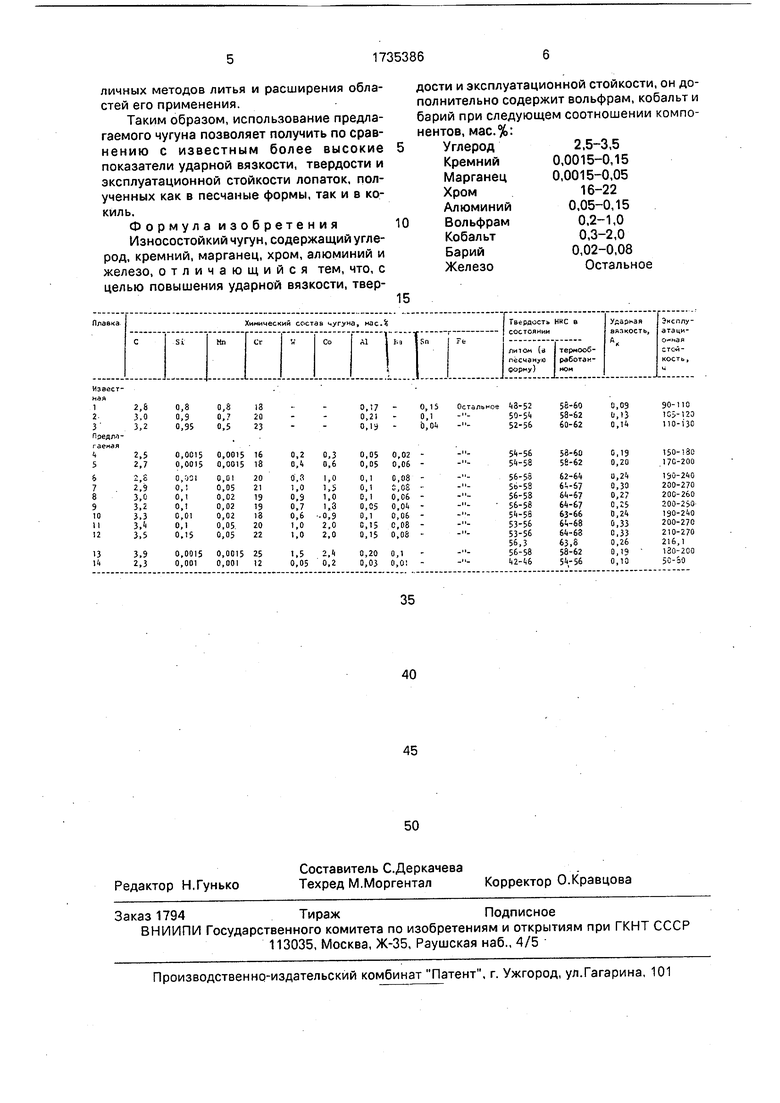

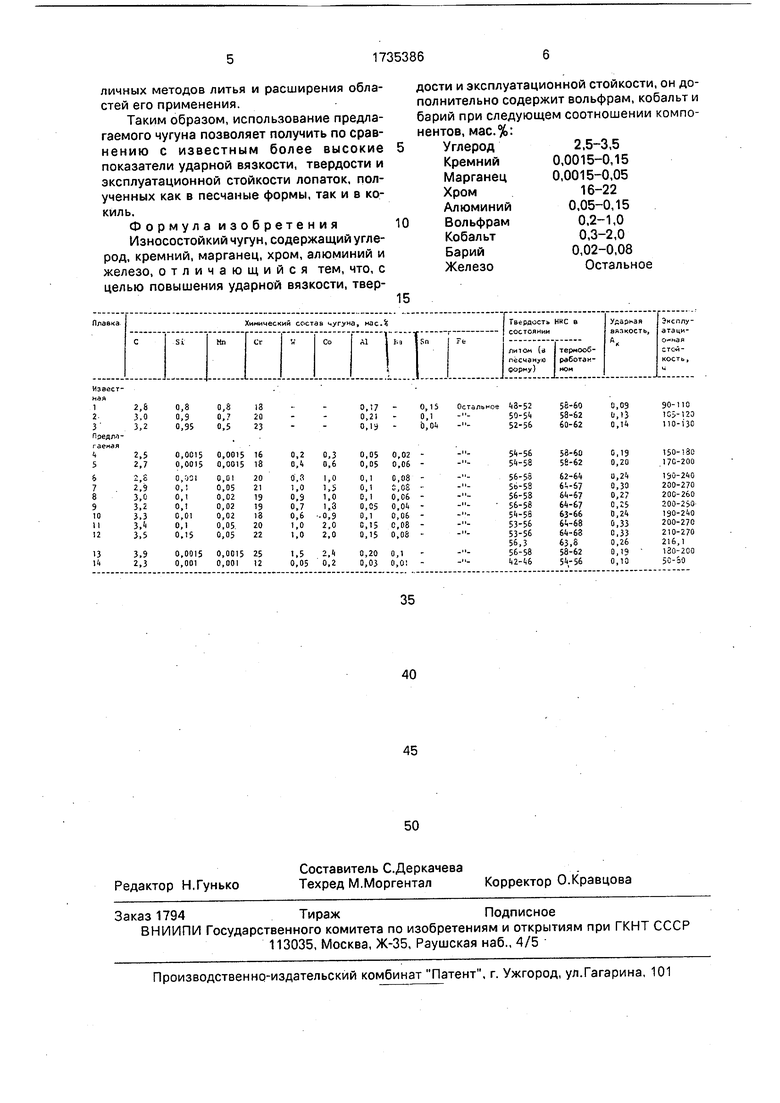

Проводят 11 плавок предлагаемого и три плавки известного чугунов с различным содержанием химических элементов.

Известный чугун можно использовать только при отливке в кокиль.

В таблице даны сравнительные данные по твердости, ударной вязкости и эксплуатационной стойкости известного и предлагаемого составов чугуна, отливки из которых получают в равных условиях охлаждения, т.е. при заливке в песчаные формы и прошедшие термическую обработку по одинаковому режиму- нормализацией на воздухе с температуры 900-950°С и последующим отпуском при 250-280°С.

Как видно из таблицы, при отливке в одинаковых условиях охлаждения в песчаных формах и термообработке по единому режиму, эксплуатационная стойкость лопаток из предлагаемого состава чугуна в среднем в 1,7 раза превышает стойкость лопаток из известного состава чугуна. При этом ударная вязкость и твердость предлагаемого чугуна в среднем в 2,2 раза и на 4 ед, HRC выше соответствующих показателей известного чугуна.

Эксплуатационная стойкость лопаток, полученных из предлагаемого чугуна в песчаные формы, сопоставима и близка с эксплуатационной стойкостью лопаток из известного чугуна, полученных отливкой в кокиль, равняются соответственно в среднем 216 и 230 ч.

При заливке предлагаемого чугуна в кокиль показатели эксплуатационной стойкости лопаток на 15-20% выше эксплуатационной стойкости лопаток из известного чугуна, также отлитого в кокиль. Это свидетельствует о возможностях ис- гюльзования предлагаемого чугуна для различных методов литья и расширения областей его применения.

Таким образом, использование предлагаемого чугуна позволяет получить по срав- нению с известным более высокие показатели ударной вязкости, твердости и эксплуатационной стойкости лопаток, полученных как в песчаные формы, так и в кокиль.

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром, алюминий и железо, отличающийся тем, что, с целью повышения ударной вязкости, твер0

дости и эксплуатационной стойкости, он дополнительно содержит вольфрам, кобальт и барий при следующем соотношении компонентов, мас.%:

Углерод2,5-3,5

Кремний0,0015-0,15

Марганец0,0015-0,05

Хром16-22

Алюминий0,05-0,15

Вольфрам0,2-1,0

Кобальт0,3-2,0

Барий0,02-0,08

ЖелезоОстальное

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Износостойкий чугун | 1991 |

|

SU1803458A1 |

| Чугун для отливок | 1985 |

|

SU1321767A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1988 |

|

SU1627582A1 |

Изобретение относится к металлургии, в частности к чугунам, работающим в условиях абразивного изнашивания, и может быть использовано для деталей дробемет- ного оборудования, в частности лопаток. Цель изобретения - повышение ударной вязкости, твердости и эксплуатационной стойкости. Предлагаемый чугун содержит, мас.%: углерод 2,5-3,5, кремний 0,0015- 0,15; марганец 0,0015-0,05; хром 16-22; вольфрам 0,2-1,0; кобальт 0,3-2,0; алюминий 0,05-0,15; барий 0,02-0,08; железо - остальное. 1 табл.

| Чугун | 1978 |

|

SU729273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1125279A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-06-19—Подача