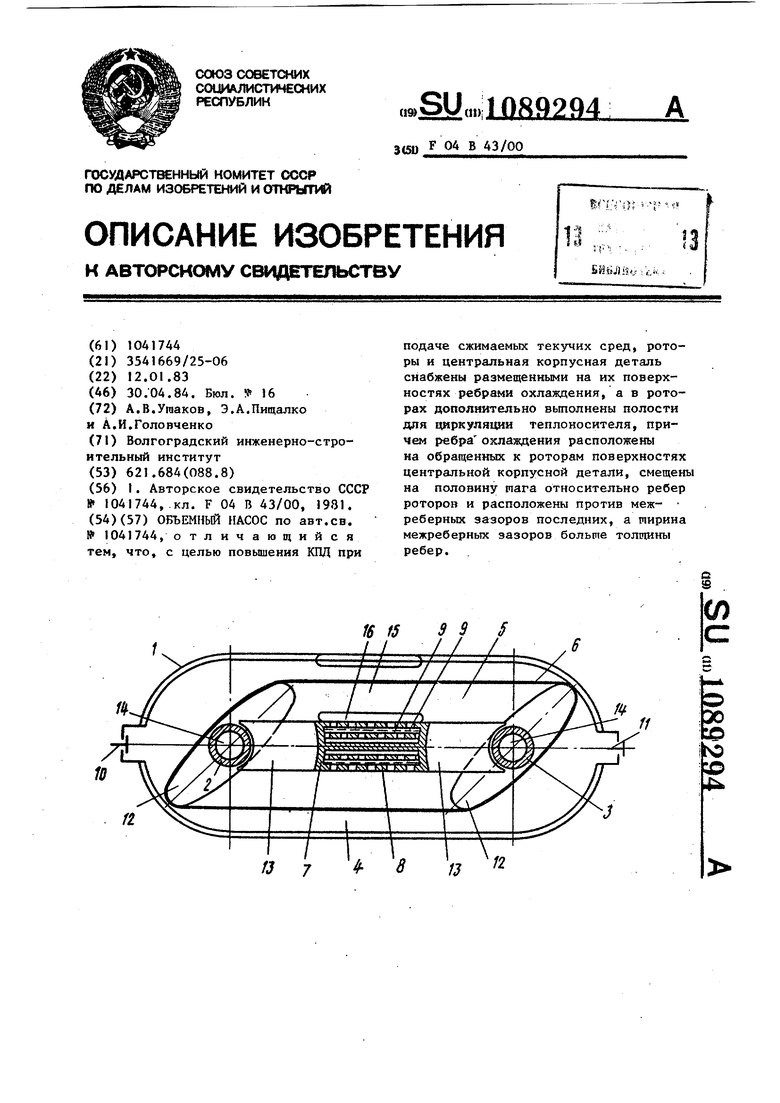

Изобретение относится к насосостроению и касается объемных насосов и может найти применение в различных отраслях народного хозяйства для перекачивания преимущественно сжимаемы текучих сред. По основному авт.св. Ф 1041744 известен объемный насос ij , содержа щий корпус, в котором между торцовыми крышками установлены с образованием наружной и внутренней насосных камер два синхронизированных пластин чатых ротора, охваченных замкнутой лентой, и распределительные органы виутреиней насосной камеры, расположенные между роторами, причем корпус снабжен установленной между роторами и жестко связанной по меньшей мере с одной торцовой ктшкой центральной корпусной деталью. При зтом распределительные органы внутренней насосной камеры размещены в центральной корпус 1юй детали, а обращенные к роторам поверхности корпусной детали выполнены вогнутые с радиусом кривизны, не меньшим расстояния от оси вращения ротора до его наиболее удаленной точки поверхности, а смежиь поверхности корпусной детали, обращенные к ленте, выполнены выпукльми Кроме того, расстояние между осями роторов удовлетворяет следукяцему соотношению: f-..2-2, где Ь - расстояние между осями роторов;С - длина поперечного сечения ротора. Недостатком известного насоса является падение КПД при перекачке сжимаемых текучих сред, так как выделяемая-при сжатии таких сред теплота на их нагрев, в результате чег на такте всасьшания происхо. допол нительное расширение этой среды и уменьшение объемного КПД из-за снижеиия козффициента заполнения насосных камер. Цель изобретения - повьппение КПД насоса при подаче сжимаемых теку чих сред. Указанная цель достигается тем, что роторы и центральная корпусная деталь снабжены размещенными на их поверхностях ребрами охлаждения, а i роторах дополнительно вьшолнены полости для циркуляции теплоносителя, причем ребра охлаждения расположены на обращенных к роторам поверхностях центральной корпусной детали, смещены на половину щага относительно ребер роторов и расположены против межреберных зазоров.последних, а ширина межреберных зазоров больше толщины ребер. На чертеже изображена схема предлагаемого насоса. Объемный насос содержит корпус I, в котором установлены примыкающие к торцовым крышкам (последние параллельны плоскости чертежа) синхронизированные пластинчатые роторы 2 и 3, охваченные с образованием наружной, и внутренней насосных камер, соответственно 4 и 5, гибкой и замкнутой лентой 6. Во внутренней камере 5 установлена связанная по меньшей мере с одной из торцовых крьш1ек центральная корпусная деталь 7. При этом в последней размешены распределитель нпе органы внутренней насосной камеры 5 - всасьгоатощие и нагнетательные клапаны 8 и 9 соответственно. В корпусе 1 расположены распределительные органы наружной насосной камеры 4 - всасывающие и нагнетательные клапаны 10 и П, соответственно. Роторы 2 и 3 и центральная корпусная деталь 7 снабжены раэмеяенными на их поверхностях ребрами охлаждения соответственно 12 и 1.1, а в роторах 2 и 3 дополнительно выполнены полости 14 для циркуляции теплоносителя. При этом ребра 13, расположенные на обращенных к роторам 2 и 3 поверхностях центральной корпусной детали 7, смещены на половину шага относи- те.льно ребер 12 роторов 2 и 3 и рас положены против межребермлх зазоров последних, а ширииа межреберных зазоров больше толщины ребер 12 и 13. В торцовых крьпвках корпуса выполнены в зойе крайних положений ленты 6 перепускные кана.пы 15 и 16. При синхронном вращении роторов 2 и 3 они вместе с лентой 6 образуют изменяющийся по конфигурации и объему параллелепипед, внутри которого расположена внутренняя иасосиая камера 5, а снаружи - наружная насосная камера 4. При изменении конфигурации параллелепипеда происходит периодическое в противофазе изменение объема насосных камер 4 и 5, всасывание в

них перекачиваемой среды при увеличении объема и нагнетатние ее к потребителю при уменьшении объема камер 4 и 5. В процессе нагнетания происходит повышение давления в камерах 4 или 5.

При этом при перекачивании сжимаемых сред, например газа процесс повышения давления в камерах 4 или 5 сопровождается его сжатием, что приводит к интенсивному тепловьщелению. Однако выделяемая при сжатии теплота отводится ребрами 12 и 13 охлаждения, имеющими развитую поверхность контакта с перекачиваемой ередои, передается корпусу и далее,рассеивается в окружающей среде. Этому также способствует циркуляция теплоносителя в полостях 14 роторов 2 и 3. За счет интенсивного охлаждения сжимаемой текучей среды в процессе

ее сжатия в камерах 4 и 5 процесс сжатия приближается к изотермическому, что повышает КПД насоса.

Таким образом, за счет выполнения ребер охлаждения на роторах 2 и 3 и центральной корпусной детали 7 и выполнения в роторах 2 и 3 полостей 14 дпя циркуляции теплоносителя повышается интенсивность отвода тепла, выделяемого при сжатии перекачиваемой среды. Тем самым обеспечивается рабочий процесс, близкий к изотермическому, и пов1лзается КПД насоса.

При этом расположением ребер 13 против межреберных зазоров ребер 12 и наоборот достигается их беспрепятствекньй проход друг относительно друга. Это позволяет максимально увеличить HXtiOBepxHOCTH в тех же габаритах насоса и интенсифицировать процесс охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Объемный насос | 1981 |

|

SU1041744A1 |

| ЭЛЕКТРОПРИВОДНОЙ ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2306495C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| ПУЛЬПОВЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2472037C1 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2178753C2 |

| Роторный двигатель внутреннего сгорания | 1984 |

|

SU1325174A1 |

| ПУЛЬПОВЫЙ ПОГРУЖНОЙ НАСОС | 2011 |

|

RU2472036C1 |

| Конвектор | 1990 |

|

SU1776928A1 |

| ЭНЕРГОБЛОК | 2000 |

|

RU2174611C1 |

| Перистальтический насос | 1979 |

|

SU853157A1 |

ОБЪЕМНЫЙ НАСОС по ант,св. № 1041744, отличающийся тем, что, с целью повышения КПД при подаче сжимаемых текучих сред, роторы и центральная корпусная деталь снабжены размещенными на их поверхностях ребрами охлаждения, а в роторах дополнительно вьтолнены полости для циркуляции теплоносителя, причем ребра охлаждения расположены на обращенных к роторам поверхностях центральной корпусной детали, смещены на половину шага относительно ребер роторов и расположены против меж- реберных зазоров последних, а ширина межреберных зазоров больше толщины ребер. (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1983-01-12—Подача