2.Способ по п.I, отличают и и с я тем, что долю объема псевдоожиженного слоЛ поддерживают

0,3-0,4.

3.Установка для сушки сыпучих материалов, содержащая вращающийся барабан с встроенным в него трубча-г тым газовым распределителем,, отличающаяся тем, что, с целью повышения эко1юмиЧности, распределитель выполнен в виде центрально расположенного коллектора с поперечной перегородкой, разделяющей его на входной и выходной участку и подсоед

ненных к коллектору с входного конца веерообразного трубного пучка с отверстиями в боковой стенке, а с выходного конца трубчатого отвода,в открытый конец которого дополнительно встроен ратрубок, выведенный в надслоевой объем барабана, причем выходной участок коллектора дополнительно снабжен установленной по его оси , сообщающейся с надслоевым объемом барабана и атмосферой, и газовым клапаном дпя подсоединения к нему гибкого шланга пневмопрдъемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2196285C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| БАРАБАН ДЛЯ СУШКИ КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2057191C1 |

| Сушильный бункер для зерновых продуктов | 1983 |

|

SU1132847A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| Сушилка для сыпучих материалов | 1985 |

|

SU1252630A1 |

Л .Способ сушки сыпучих матери алов путем их продувки нагретым теппо носителем в пересыпном слое и последующего пневмотранспортирования, отличающийся тем, что, с целью снижения энергозатрат, часть объема слоя псевдоожижают при повышенном статическом давлении и средней скорости теплоносителя в слое, меньшей критической псевдоожижения, а пневмотранспортирование производят после достижения материалом температуры, превышающей на 5-10°С температуру адиабатического насыщения влагой теплоносителя, при 3-5-кратном снижении концентрации материала и температуры теплоносителя.

Изобретение относится к теплотехнике и может найти применение в строительстве для сущки сыпучих материалов,

Известен способ и установка Для сушки зеленых кормов в пересыпном слое нагретым теплоносителем с после дующим пневмотранспортированием, когда сушка осуществляется во вращающемся барабане с встроенным по периферии воздухоподогревателем зигзагообразного профиля

Наиболее близким к предлагаемому является способ и установка для термообработки сыпучих материалов путем продувки их нагретым теплоносителем в пересыпном слое, когда сушка производится во вращающемся барабане с встроенным в него трубчатым газовым распределителем, выполненным на внутренней поверхности барабана в виде спирального перфорированного : змеевика с переменным шагом и аксиаг льного распределителя с соплом

недостатками известных способов н устройств являются повьш1енные энергозатраты из-за перегрева сыпучего материала при сушке.

.Цель изобретения - снижение энерг гозатрат и повьш1ение зкономичности.

Поставленная цель достигается согласно способу сушки сыпучих материалов путем их продувки нагретым теплоносителем в пересыпном слое и после,дующего пневмотранспортирования часть объема слоя псевдоожигсают при

повьш1енном статическом давлении и средней скорости теплоносителя в слое, меньшей критической скорости псевдоожижения, а пневмотранспортирование производят после достижения материалом температуры, превышающей на температуру адиабатического насыщения влагой теплоносителя, при 3-5-кратном снижении концентрации материала и температуры теплоносителя.

Кроме того, долю объема псевдоожижеиного слоя поддерживают 0,3-0,4.

В установке для сушки сыпучих материалов, содержащей вращающийся барабан с встроенным в него трубчатым газовым распределителем, распределитель выполнен в виде центрально расположенного коллектора с поперечной перегородкой, разделяющей его на входной и выходной участки, и подсоединенных к коллектору с входного конца веерообразного трубного пучка с отверстиями в боковой стенке, а с выходного конца - трубчатого отвода, в открытый конец которого дополнительно встроен патрубок, выведенный в надСлоевой объем барабана, причем выходной участок коллектора дополнительно снабжен установленной по его оси трубой, сообщающейся с надслоевым объемом барабана и атмосферой, и газовым клапаном для подсоединения к нему гибкого шланга пневмоподъемника.

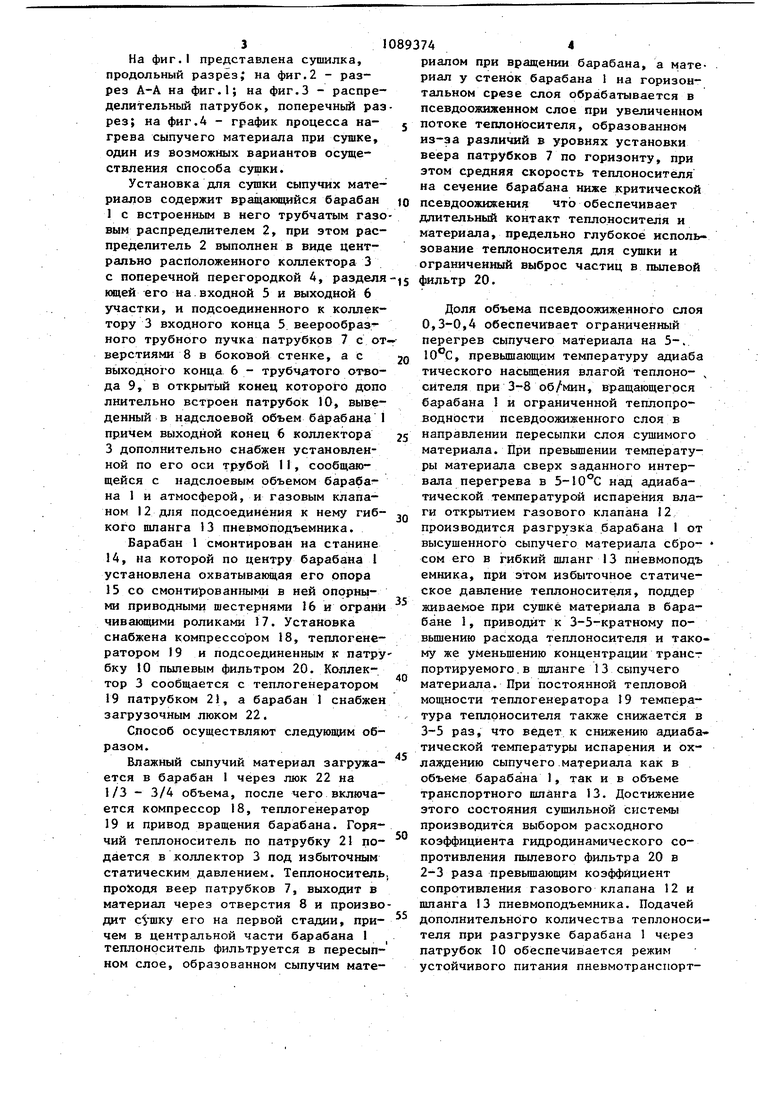

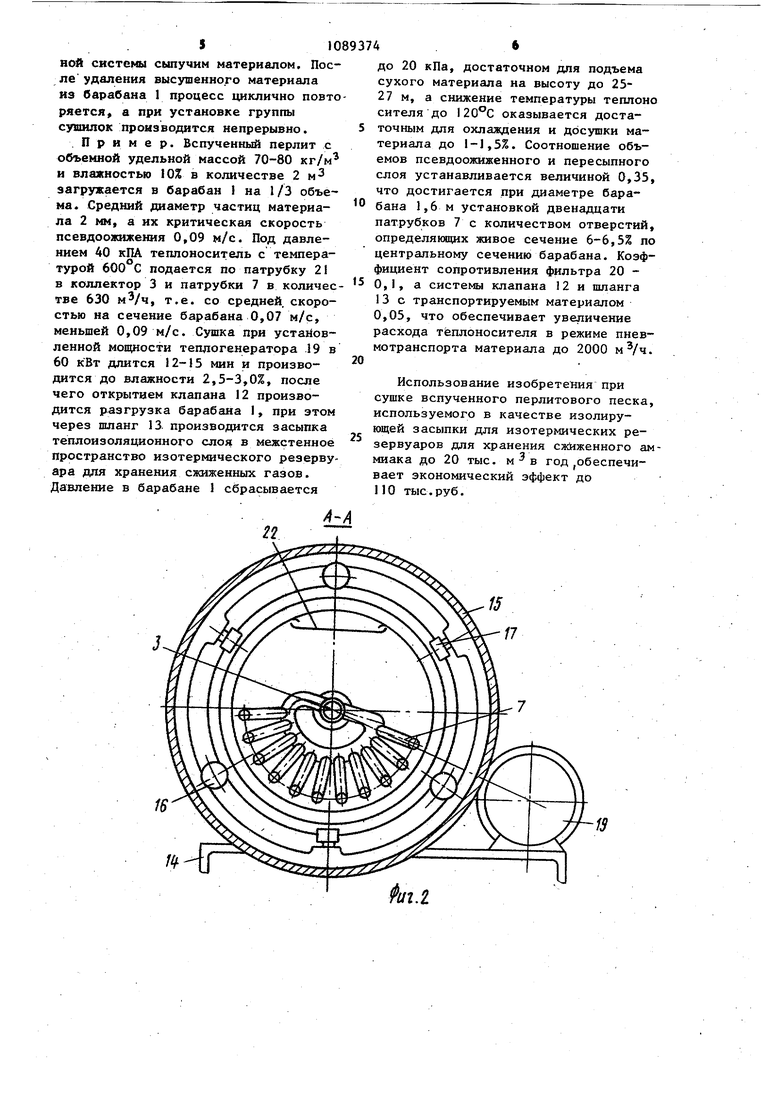

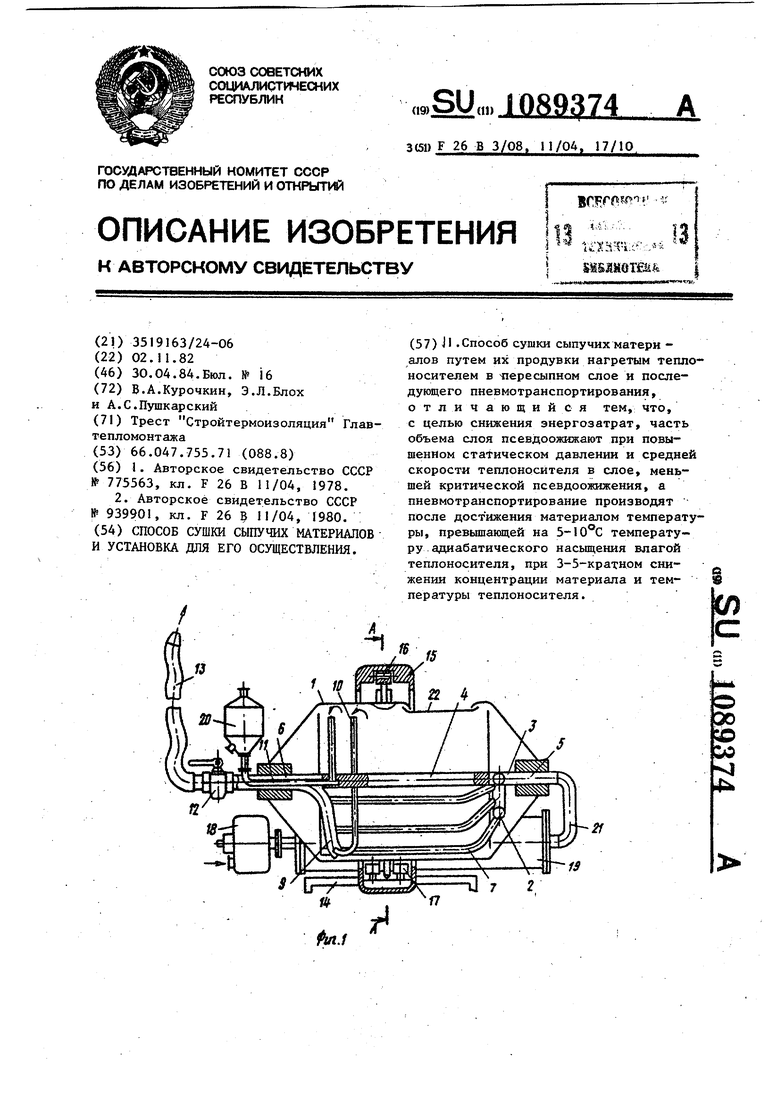

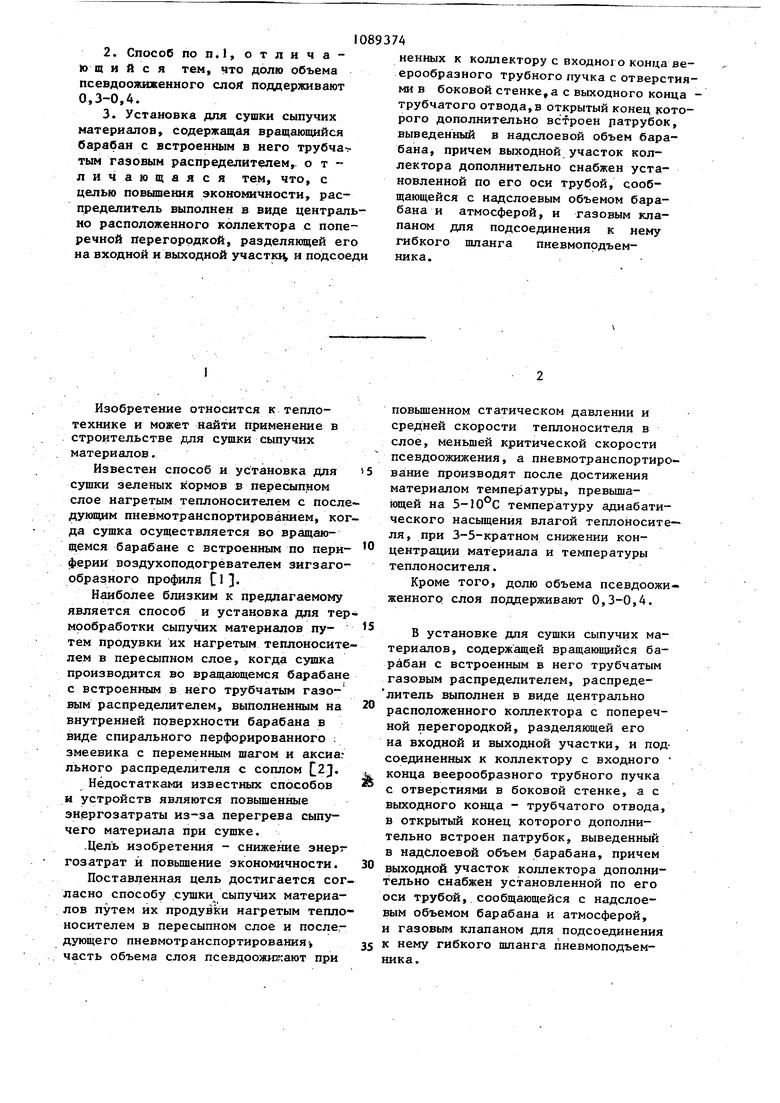

На фиг.I представлена сушилка, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - распределительный патрубок, поперечный разрез; на фиг.4 - график процесса нагрева сыпучего материала при сушке, один из возможных вариантов осуществления способа сушки.

Установка для сушки сыпучих материалов содержит вращанщийся барабаи 1 с встроенным в него трубчатым газовым распределителем 2, при этом распределитель 2 выполнен в виде центрально расположенного коллектора 3 с поперечной перегородкой 4, разделяющей его на входной 5 и выходной 6 участки, и подсоединенного к коллектору 3 входного конца 5 веерообразного трубного пучка патрубков 7 с отверстиями 8 в боковой стенке, а с выходного конца 6 - трубчдтого отвода 9, в открытый конец которого депо лнительно встроен патрубок 10, выведенный в надслоевой объем барабана 1 причем выходной конец 6 коллектора 3 дополнительно снабжен установленной по его оси трубой I1, сообщающейся с надслоевым объемом барабана 1 и атмосферой, и газовым клапаном 12 для подсоединения к нему гибкого шланга 13 пневмоподъемника.

Барабан 1 смонтирован на станине 14, на которой по центру барабана I установлена охватывающая его опора 15 со смонтированными в ней опорными приводными шестернями 16 и ограни чивающими роликами 17. Установка снабжена компрессором 18, теплогенератором 19 и подсоединенным к патру бку 10 пылевым фильтром 20. Коллектор 3 сообщается с теплогенератором 19 патрубком 21, а барабан 1 снабжен загрузочным люком 22.

Способ осуществляют следующим образом.

Влажный сыпучий материал загружается в барабан I через люк 22 на 1/3 - 3/4 объема, после чего включается компрессор 18, теплогенератор 19 и привод вращения барабана. Горячий теплоноситель по патрубку 21 подается в коллектор 3 под избыточным статическим давлением. Теплоноситель проходя веер патрубков 7, выходит в материал через отверстия 8 и производит его на первой стадии, причем в центральной части барабана 1 теплоноситель фильтруется в пересыпном слое, образованном сыпучим материалом при вращении барабана, а материал у стенок барабана 1 на горизонтальном срезе слоя обрабатывается в псевдоожиженном слое при увеличенном потоке теплоносителя, образованном из-за различий в уровнях установки веера патрубков 7 по горизонту, при этом средняя скорость теплоносителя на селение барабана ниже критической псевдоожижения что обеспечивает длительный контакт теплоносителя и материала, предельно глубокое использование теплоносителя для сушки и ограниченный выброс частиц в пылевой фильтр 20.

S

Доля объема псевдоожиженного слоя 0,3-0,4 обеспечивает ограниченный перегрев сыпучего материала на 5-. , превышающим температуру адиаба

0 тического насыщения влагой теплоно- , сителя при 3-8 об/мин, вращающегося барабана I и ограниченной теплопроводности псевдоожиженного слоя в направлении пересыпки слоя сушимого

5 материала. При превышении температуры материала сверх заданного интервала перегрева в над адиабатической температурой испарения влаги открытием газового клапана 12

0 производится разгрузка барабана I от высушенного сыпучего материала сбро- сом его в гибкий шланг 13 пиевмоподъ емника, при этом избыточное статическое давление теплоносителя, поддер

5 живаемое при сушке материала в барабане 1, приводит к 3-5-кратному повьш1ению расхода теплоносителя и такому же уменьшению концентрации транст портируемого.в шланге 13 сыпучего

0 материала. При постоянной тепловой мощности теплогенератора 19 температура теплоносителя также снижается в 3-5 раз, что ведет к снижению адиабатической температуры испарения и ох5лаждению сыпучего.материала как в объеме барабана 1, так ив объеме транспортного шланга 13. Достижение этого состояния сушильной системы производится выбором расходного

0 коэффициента гидродинамического сопротивления пылевого фильтра 20 в 2-3 раза превьппающим коэффициент сопротивления газового клапана 12 и пшанга 13 пневмоподъемника. Подачей

5 дополнительного количества теплоносителя при разгрузке барабана 1 через патрубок 10 обеспечивается режим устойчивого питания пневмотранспортной систсьяы сыпучим материалом. После удаления высушенного материала из барабана 1 процесс циклично повторяется, а при установке группы сушилок производится непрерывно.

.Пример. Вспученный перлит с объемной удельной массой 70-80 кг/м и влажностью 10% в количестве 2 м загружается в барабан 1 на 1/3 объема. Средний диаметр частиц материала 2 мм, а их критическая скорость псевдоожижеиия 0,09 м/с. Под давлением 40 кПА теплоноситель с температурой 600°С подается по патрубку 2I в коллектор 3 и патрубки 7 в количестве 630 , т.е. со средней, скоростью на сечение барабана 0,07 м/с, меньшей 0,09 м/с. Сушка при устайовлениой мощности теплогенератора 19 в 60 кВт длится 12-15 мии и производится до влажиости 2,5-3,0%, после чего открытием клапана 12 производится разгрузка барабана I, при этом через шланг 13 производится засыпка теплоизоляционного слоя в межстенное пространство изотермического резервуара для хранения сжиженных газов. Давление в барабане 1 сбрасывается

Iff

до 20 кПа, достаточном для подъема сухого материала на высоту до 2527 м, а снижение температуры теплоно сителя до 20°С оказывается достаточным для охлаждения и досушки материала до 1-1,5%. Соотношение объемов псевдоожиженного и пересыпного слоя устанавливается величиной 0,35, что достигается при диаметре барабана 1,6 м установкой двенадцати патрубков 7 с количеством отверстий, определяющих живое сечение 6-6,5% по центральному сечению барабана. Коэффициент сопротивления фильтра 20 0,1, а системы клапана 12 и шпанга 13 с транспортируемым материалом 0,05, что обеспечивает увеличение расхода теплоносителя в режиме пневмотранспорта материала до 2000 .

Использование изобретения при сушке вспученного перлитового песка, используемого в качестве изолирующей засыпки для изотермических резервуаров для хранения сяоиженного аммиака до 20 тыс. год ,обеспечивает экономический эффект до 110 тыс.руб.

fS

17

и c/ioe

8

mofte

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для сушки зеленых кормов | 1978 |

|

SU775563A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для термообработки сыпучих материалов | 1980 |

|

SU939901A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| : | |||

Авторы

Даты

1984-04-30—Публикация

1982-11-02—Подача