Изобретение относится к сварочной технике и предназначено для использования в сварочных установках, преимущественно в установках для сварки соединений без разделки кромок и в узкую щелевую разделку.

Известно, что при сварке соединений без разделки кромок отмечается повышенная чувствительность процесса к поперечным отклонениям конца электрода от оси стыка. Кроме того,, при сварке в узкую разделку происходит перебрасывание дуги на кромки (торцы) разделки, замыкание и нарушение процесса, в связи с тем, что сварочнал проволока, имеющая больпшй или меныпий естественный радиус.кривизны упруго деформируется при прохождении через подающий механизм и контактный канал мундштука сварочной горелки. При выходе из прямолинейного канала проволока под воздействием собственных упругих сил принимает положение, характеризуемое естественном радиусом ее кривизны. Положение плоскости кривизны проволоки, освободившейся от внешних сил, невозможно; предопределить, так как оно постоянно меняет ся в зависимости от многих ,факторов и, следовательно, конец электродной проволоки произвольно откло11яется от оси зазора.

Чтыбы обеспечить стабильное положение плавящегося электрода в узкой глубокой разделке, используют токоподводящие мундштуки и направляюпще трубки с тепло- и электроизоляи ией и сварку производят тонкой проволокой от 0,9 до 3,3 мм. При этом необходимо зБеличение ширины разделки, чтозатрудняет получение одновременного оплавления кромок разделки. Кроме того, наконечники и трубки быстро обгорают и разрушаются.

Известно использование контактного мундштука с криволинейным каналом радиус кривизны которого близок к естественному радиусу проволоки J.

Недостатком такого решения является возможность сварки только в положении, когда ось стыка строго совпадает с плоскостью кривизны проволоки, что в ряде случаев невыполнимо, например, при сварке вне колеи установки тракторного типа.

Устранение- указанного недостатка возможно при использовании сварочной

головки, обеспечивающей тщательную правку проволоки.

Однако применение для этой цели сварочных головок с правильным механизмом в виде ряда вьитрямпяющих роликов (например, АДС-ЮОО, ТС-17) 2 - 4J не обеспечивает достаточно высокого качества правки и поэтому они не могут быть применены для сварки в узкую разделку без специальных устройств в виде упомянутых вьш1е направляющих трубок и погружаемых в разделку мундштуков.

Известно устройство для полуавтоматической сварки плавящимся электродом с более качественной правкой проволоки, в котором механизм правки представляет собой самостоятельное устройство, расположенное до механизма подачи и работает вне зависимости от механизма подачи З. Этот механизм правки представляет собой корпус, врап1аю1цийся вокруг полого вала двигателя, входящего в канал втулки, расположенной на корпусе. На корпусе раположены две пары продольно-вращающихся приводных роликов, одна пара расположена у входного канала, приче ролики.соосно друг с другом и с полым валом двигателя. Регулируемый приводной ролик расположен на корпус между первой и второй парой приводны роликов и сдвинут от их оси. Осевой слвиг ролика регулируется винтом. Корпус снабжен двумя желобками для приема проволоки двух различных раз маров.

Недостатком указанного устройства является то, что его механизм правки работает вне зависимости от механизм подачи и не связан с ним ни механиче ки,. ни электрически, что требует их взаимной настройки всякий раз при изменении скорости подачи проволоки,вызываемой необходимостью перехода с одного св.арочного тока на другой. В противном случае,- например, при большой скорости .Подачи проволоки (при большом сварочном токе) и неизменной скорости вращения механизма правки возможна деформация проволоки по винтовой линии вместо ее правки.

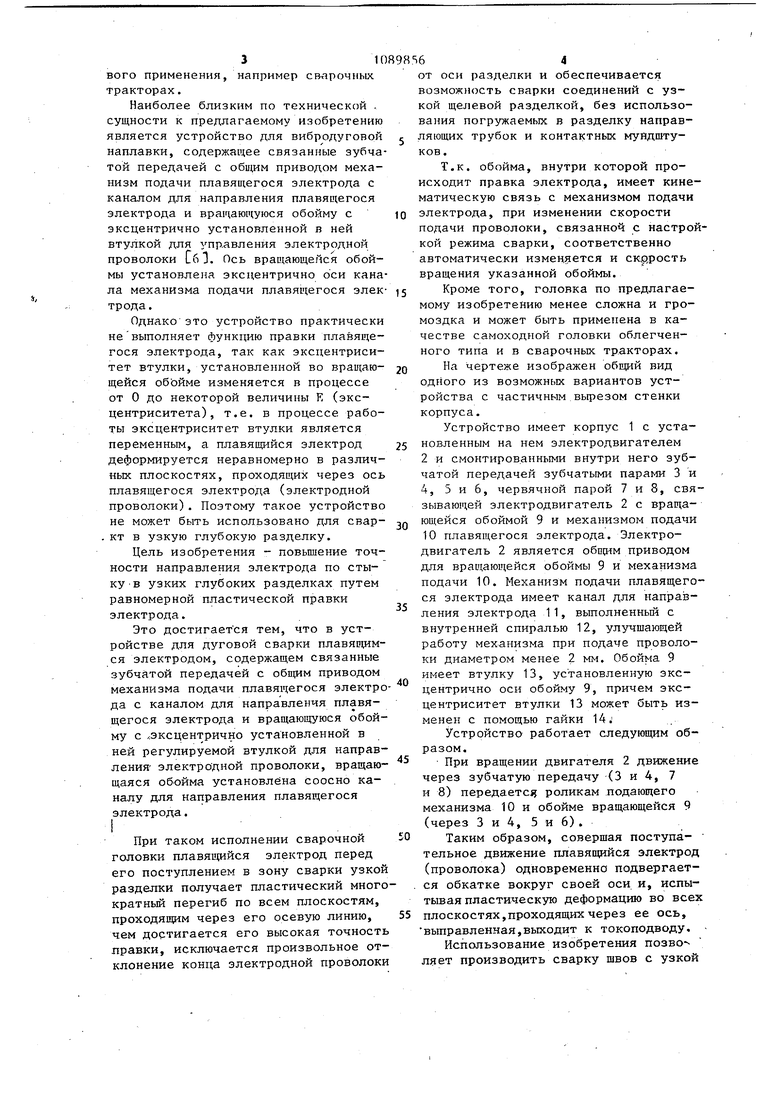

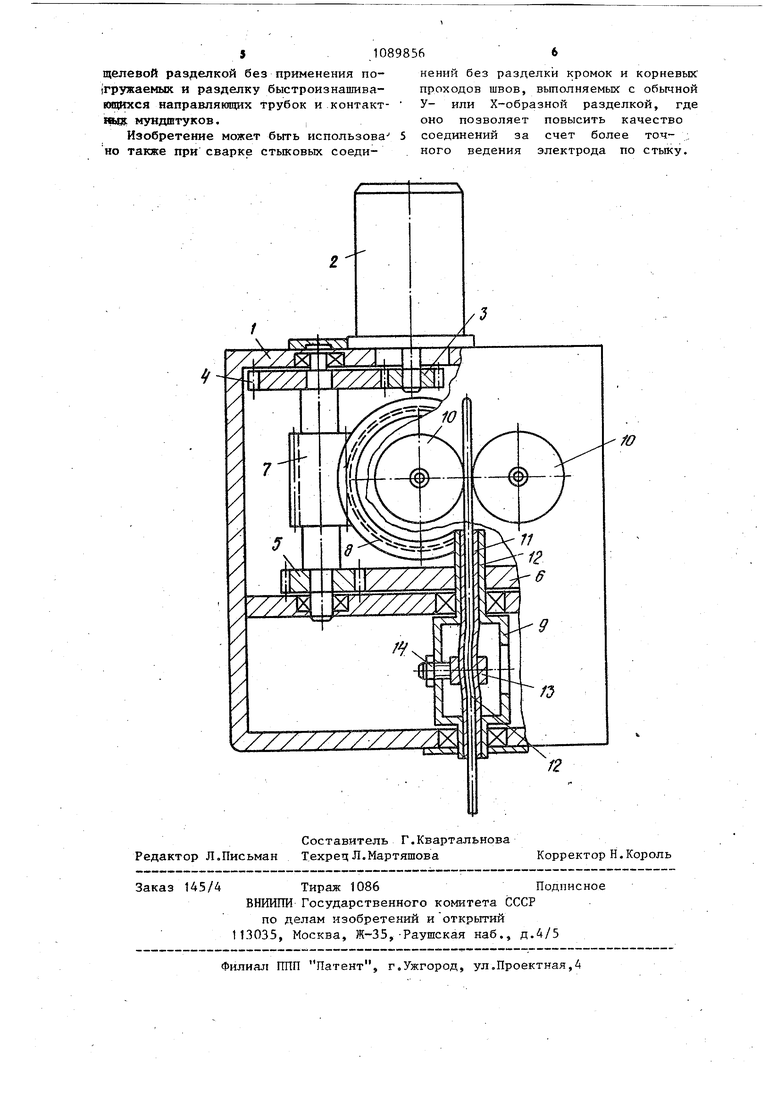

Другим недостатком указанного устройства является сложность и громоздкость конструкции, что затрудняет его применение в качестве самоходных сварочных головок облегченного типа и.в сварочных установках массового применения, например сварочных тракторах. Наиболее близким по технической . сущности к предлагаемому изобретению является устройство для вибродуговой наплавки, содержащее связанные зубча той передачей с общим приводом механизм подачи плавящегося электрода с каналом для направления плавящегося электрода и вращаю1чуюся обойму с эксцентрично установленной в ней втулкой для управления электродной проволоки СбЗ. Ось вращающейся обоймы установлена эксцентрично оси кана ла механизма подачи плавящегося элек трода. Однако это устройство практически невыполняет функцию правки плавящегося электрода, так как эксцентриситет втулки, установленной во вращающейся обойме изменяется в процессе от О до некоторой величины Е (эксцентриситета), т.е. в процессе работы эксцентриситет втулки является переменным, а плавящийся электрод деформируется неравномерно в различных плоскостях, проходящих через ось плавящегося электрода (электродной проволоки). Поэтому такое устройство не может быть использовано для сваркт в узкую глубокую разделку. Цель изобретения - повьшение точности направления электрода по стыку в узких глубоких разделках путем равномерной пластической правки электрода. Это достигается тем, что в устройстве для дуговой сварки плавяпр1Мся электродом, содержащем связанные зубчатой передачей с обтаем приводом механизма подачи плавящегося электро да с каналом для направления плавящегося электрода и вращающуюся обойму с .эксцентрично установленной в ней регулируемой втулкой для направления электродной проволоки, вращающаяся обойма установлена Соосно каналу для направления плавящегося электрода. I. При таком исполнении сварочной головки плавящийся электрод перед его поступлением в зону сварки узкой разделки получает пластический много кратньй перегиб по всем плоскостям, проходящим через его осевую линию, чем достигается его высокая точность правки, исключается произвольное отклонение конца электродной проволоки от оси разделки и обеспечивается возможность сварки соединений с узкой щелевой разделкой, без использования погружаемых в разделку направляющих трубок и контактных мундштуков. Т.к. обойма, внутри которой происходит правка электрода, имеет кинематическую связь с механизмом подачи электрода, при изменении скорости подачи проволоки, связанной с настройкой режима сварки, соответственно автоматически изменяется и скорость вращения указанной обоймы. Кроме того, головка по предлагаемому изобретению менее сложна и громоздка и может быть применена в качестве самоходной головки облегченного типа и в сварочных тракторах. На чертеже изображен общий вид одного из возможных вариантов устройства с частичным вырезом стенки корпуса. Устройство имеет корпус 1 с установленным на нем электродвигателем 2 и смонтированными внутри него зубчатой передачей зубчатыми парами 3 и 4, 5 и 6, червячной парой 7 и 8, связывающей электродвигатель 2 с вращающейся обоймой 9 и механизмом подачи 10 плавящегося электрода. Электродвигатель 2 является обпц-гм приводом для вращающейся обоймы 9 и механизма подачи 10. Механизм подачи плавящегося электрода имеет канал для направления электрода 11, выполненньш с внутренней спиралью 12, улучшающей работу механизма при подаче проволоки диаметром менее 2 мм. Обойма 9 имеет втулку 13, установленную эксцентрично оси обойму 9, причем эксцентриситет втулки 13 может быть изменен с помощью гайки 14J Устройство работает следующим образом. При вращении двигателя 2 движение через зубчатую передачу (3 и 4, 7 и 8) передается роликам подающего механизма 10 и обойме вращающейся 9 (через 3 и 4, 5 и 6), Таким образом, совершая поступательное движение плавящийся электрод (проволока) одновременно подвергается обкатке вокруг своей оси и, испытывая пластическую деформацию во всех плоскостях,проходящих через ее ось, выправленная,выходит к токоподводу, Использование изобретения позво-ляет производить сварку швов с узкой

91089856

щелевой разделкой без применения подгружаемых и разделку быстроизнашивакицихся направляющих трубок и контактW4S мундштуков.

Изобретение может быть использова- 5 но также при сварке стыковых соединений без разделки кромок и корневых проходов швов, выполняемых с обычной У- или Х-образной разделкой, где оно позволяет повысить качество соединений за счет более точ- ного ведения электрода по стыку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Мундштук для двухдуговой сварки | 1987 |

|

SU1540980A1 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

| Головка для сварки плавящимся электродом | 1991 |

|

SU1834764A3 |

| Токопроводящий мундштук к устройству для дуговой сварки плавящимся электродом в среде защитных газов с круговыми колебаниями электрода | 1975 |

|

SU549287A1 |

| Устройство для сварки с колебаниями электрода | 1979 |

|

SU854640A1 |

| Механизм для подачи электродной проволоки | 1982 |

|

SU1073030A1 |

| Устройство для сварки в щелевую разделку | 1986 |

|

SU1430207A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, содержащее связ.анные зубчатой передачей с общим приводом механизм подачи плавящегося электрода с. ка.налом для направления плавящегося электрода . и вращающуюся обойму, с эксцентрич---но установленной в ней регулируемой .втулкой для направления электродной проволоки, отличающееся .тем, что, с целью повьпцения направления электрода по стьжу в узких глубоких разделках путем равномерной пластической правки электрода, вращающаяся обойма установлена соосно каналу направления плавящегося электрода. С

Авторы

Даты

1985-01-30—Публикация

1977-05-03—Подача