(Л

с:

со о to о

гибанщт механизм, состоящий из изгибающего 3 и прижимных роликов. Здесь проволока нагартовывается, пластически деформируется и с помощью привода, вращакяцего изгибающий ролик 3, подается через направляющие 15 и 16 на панель 9, где образует петлю, огибая петлеобразующий ролик ,11. По направляющей 18 электродная проволока подается в сварочную головку 19 и проходит через мундштук 20, на выходе из которого она имеет заданную кривизну. В процессе сварки панель 9 совершает колебания с заданной амплитудой, частотой и по заданной программе. При этом прижимные ролики выполнены подпру иненнрзтми с возможностью радиального перемещения и с раздельной регулировкой усилия поджатия диаметр петлеобразующего ролика М равен 1,8-2,5 диаметра изгибающего ролика 3, а расстояние между осями соседних поддерживающих роликов 12. 13 составляет не более отнощения Cg/S, где - временное сопротивление материала используемой электродной проволоки статическому растяжению, кт/мм., О - относительное удлинение, материала используемой электродной проволоки после разрыва, %. Канавки на поверхности поддерживающих роликов 12 выполнены с равномерным смещением, равным в сумме 1-3 диаметрам электродной проволоки, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавящимся электродом в щелевую разделку | 1988 |

|

SU1581508A1 |

| Устройство для дуговой сварки в щелевую разделку | 1987 |

|

SU1632689A1 |

| Механизм для подачи сварочной проволоки | 1983 |

|

SU1118498A1 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Горелка для сварки плавящимся электродом | 1980 |

|

SU884905A1 |

| Головка для сварки плавящимся электродом | 1991 |

|

SU1834764A3 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Механизм подачи электродной проволоки | 1987 |

|

SU1530372A1 |

| Способ сварки плавящимся электродом | 1991 |

|

SU1807922A3 |

| Мундштук для двухдуговых сварочных горелок | 1974 |

|

SU512617A1 |

Изобретение относится к области сварки в защитных газах сталей i сплавов больших толщин и может быть использовано во многих отраслях промышленности. Цель - повышение качества. Эле ктродная проволока, проходя по гибкому каналу 2, поступает в из-

1

Изобретение относится к сварке в защитных газах сталей и сплавов больших толщин и может быть использовано во многих отраслях промьшшенности„

Целью изобретения является повьш1е- ние качества сварки и расширение но- менклатурь применяемой электродной проволоки о

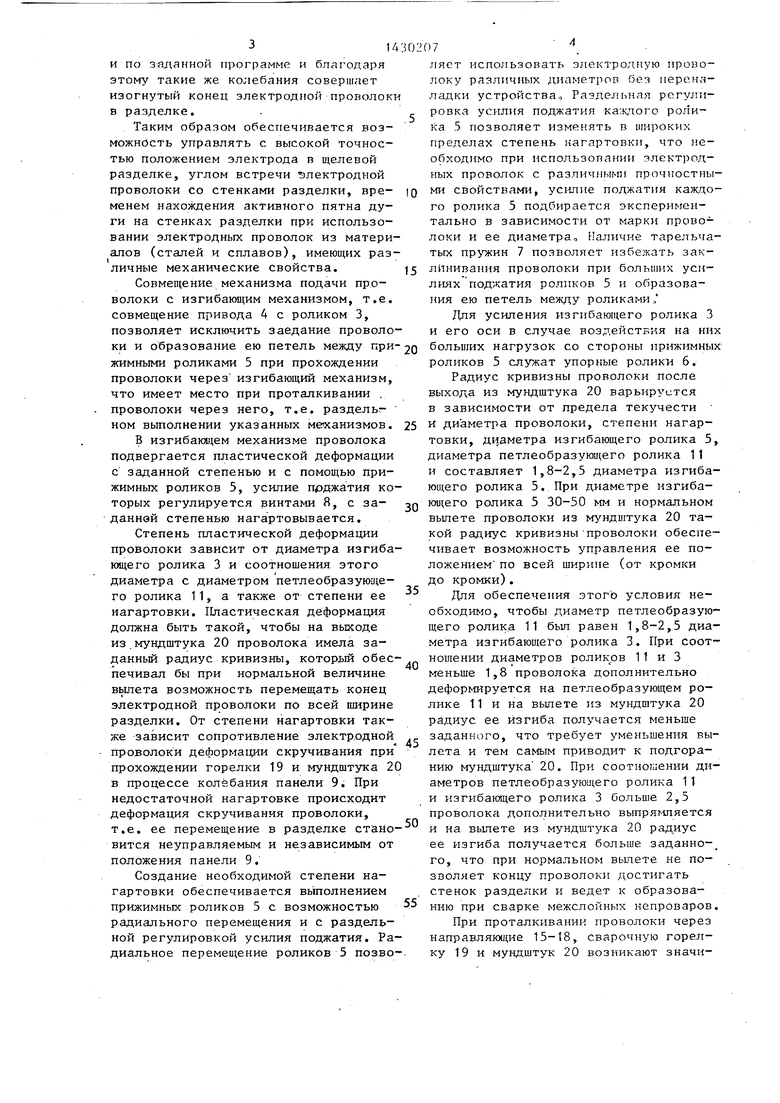

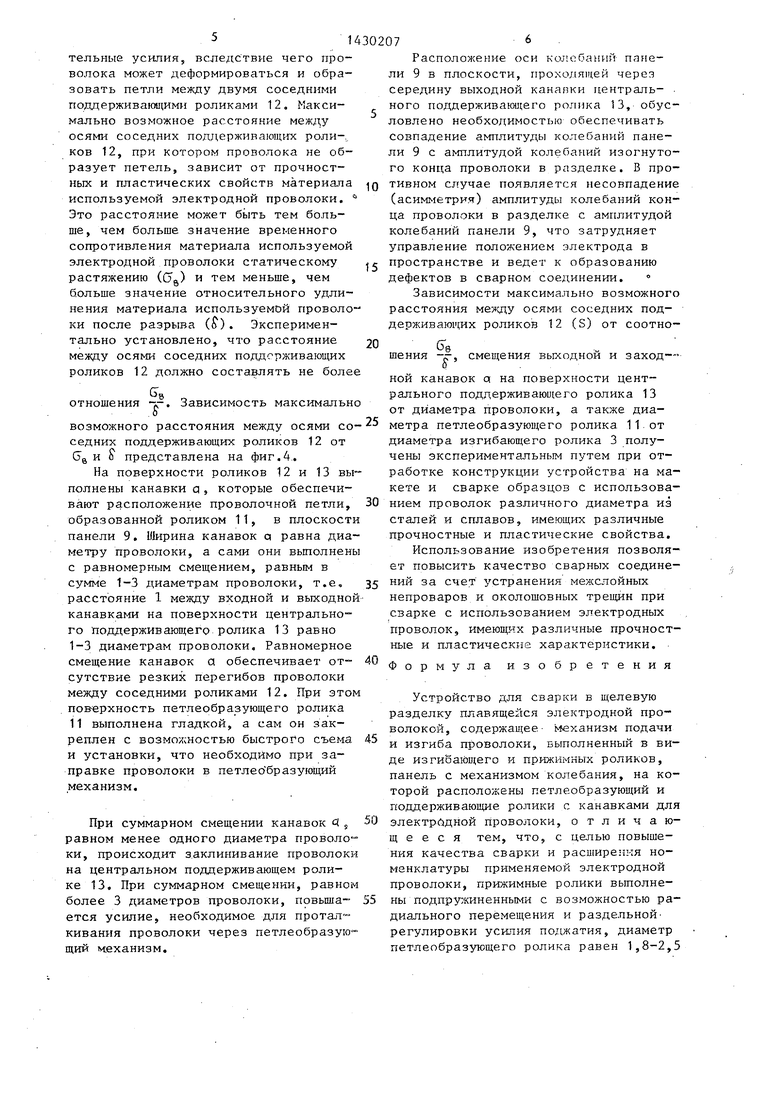

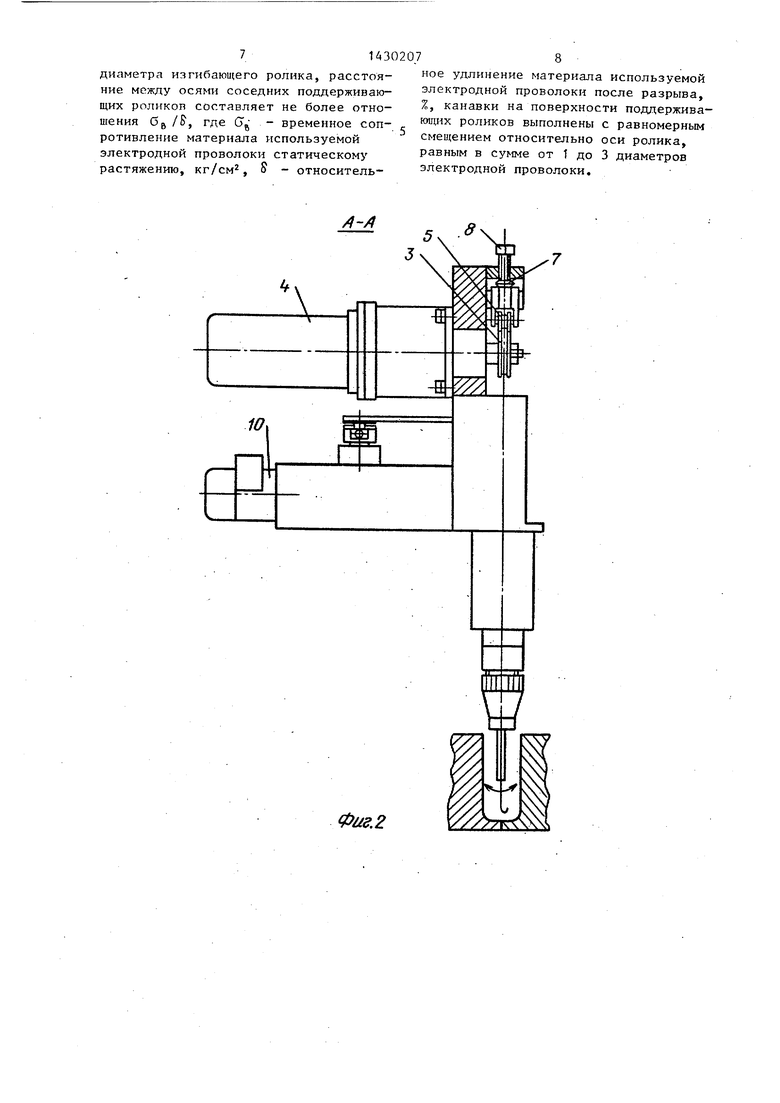

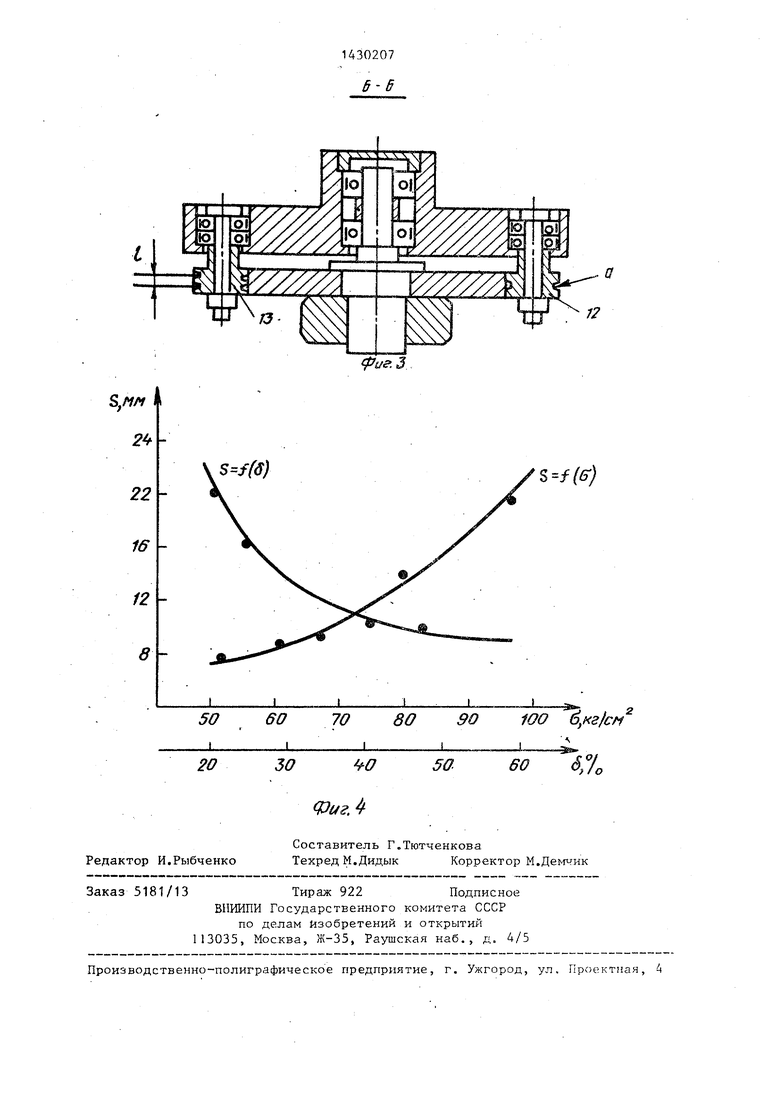

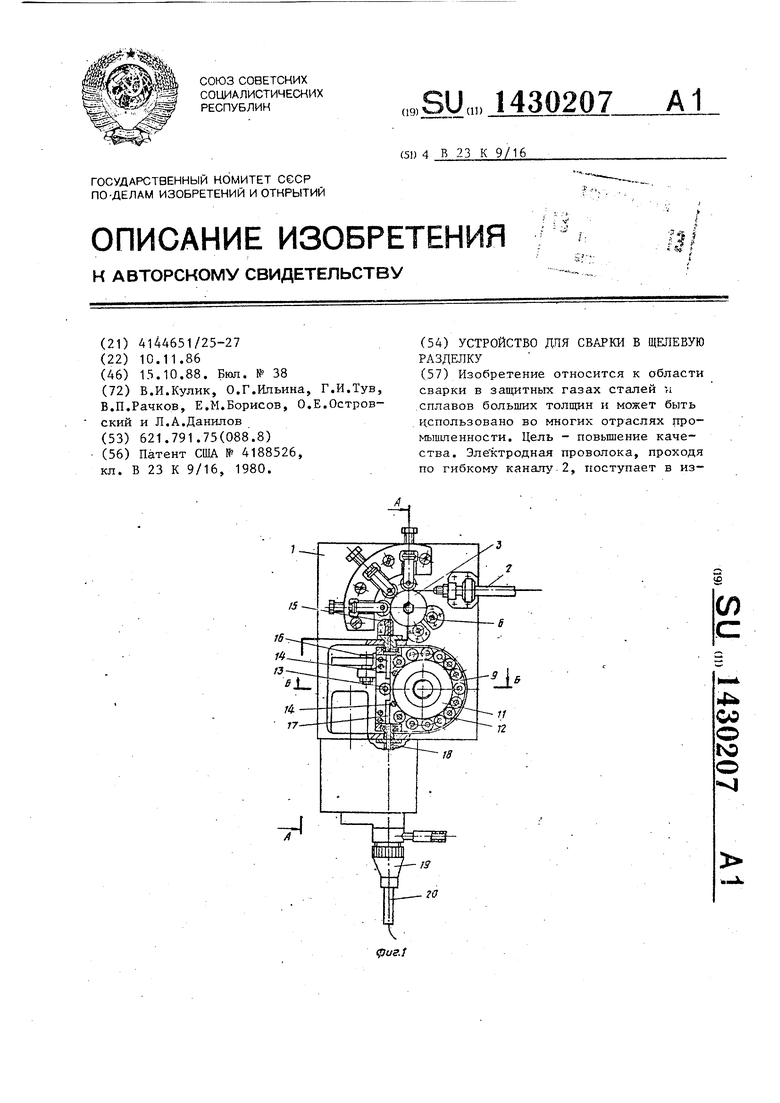

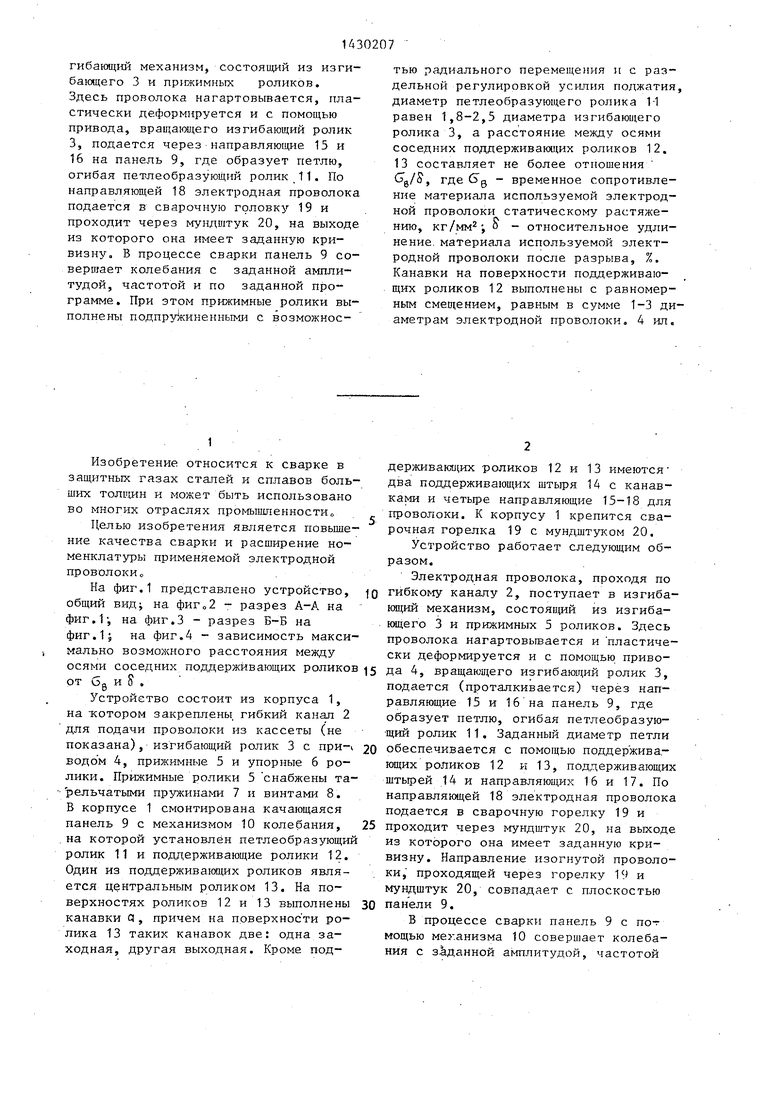

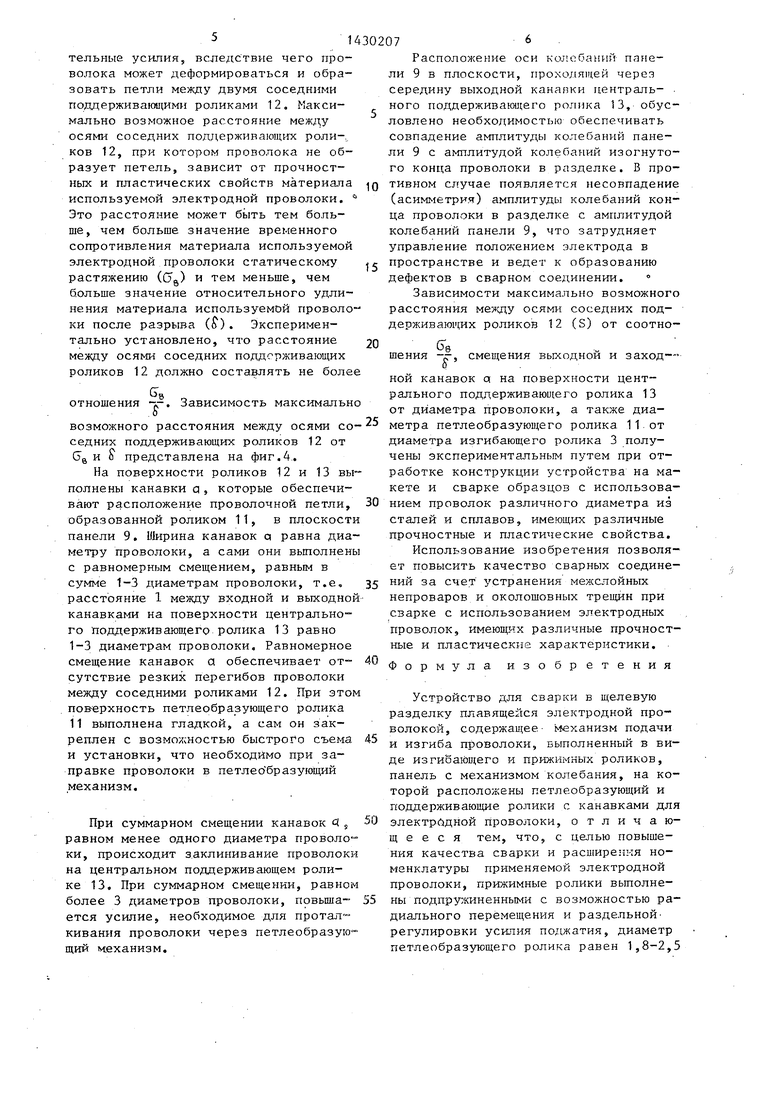

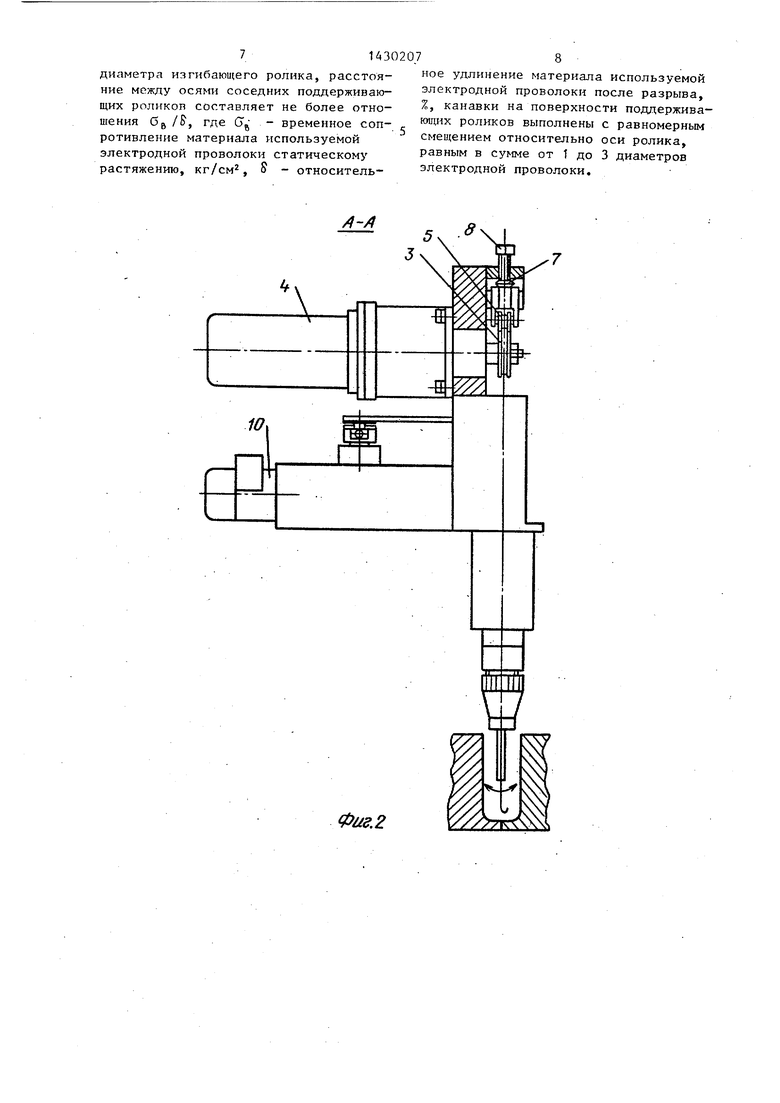

На фиг,1 представлено устройство, JQ общий ВИД; на фиг о 2 - разрез А-А на фиг.1, на фиг.З - разрез Б-Б на фиг.1 на фиг.4 - зависимость максимально возможного расстояния между осями соседних поддерживающих роликов 5 от Gg и S .

Устройство состоит из корпуса 1, на -котором закреплены, гибкий канал 2 для подачи проволоки из кассеты (не показана), изгибающий ролик 3 с при- 20 водом 4, прижимные 5 и упорные б ролики. Прижимные ролики 5 снабжены та- рельчатыми пружинами 7 и винтами 8. В корпусе 1 смонтирована качающаяся панель 9 с механизмом 10 колебания, 25 на которой установлен петлеобразующий ролик 11 и поддерживающие ролики 12. Один из поддерживакяцих роликов является центральным роликом 13. На поверхностях роликов 12 и 13 выполнены 30 канавки Q, причем на поверхности ролика 13 таких канавок две: одна заход ная, другая выходная. Кроме поддерживающих роликов 12 и 13 имеются два поддерживающих штыря 14 с канавками и четыре направляющие 15-18 для проволоки. К корпусу 1 крепится сварочная горелка 19 с мундщтуком 20.

Устройство работает следующим образом.

Электродная проволока, проходя по гибкому каналу 2, поступает в изгиба- нлций механизм, состоящий из изгибающего 3 и прижимных 5 роликов. Здесь проволока нагартовывается и пластически деформируется и с помощью привода 4, вращающего изгибающий ролик 3, подается (проталкивается) через направляющие 15 и 16 на панель 9, где образует петлю, огибая петлеобразующий ролик 11. Заданный диаметр петли обеспечивается с помощью поддерживающих роликов 12 и 13, поддерживающих штырей 14 и направляющих 16 и 17. По направлякйцей 18 электродная проволока подается в сварочную горелку 19 и проходит через мундштук 20, на выходе из которого она имеет заданную кривизну. Направление изогнутой проволоки, проходящей через горелку 19 и мундштук 20, совладает с плоскостью панели 9.

В процессе сварки панель 9 с пот мощью механизма 10 совершает колебания с заданной амплитудой, частотой

31430207

по заданной программе и благодаря

л л л р к пр о иы ми го та ло ты лИ л ни

этому такие же колебания совершает изогнутый конец электродной проволоки в разделке.

Таким образом обеспечивается возможность управлять с высокой точностью положением электрода в щелевой разделке, углом встречи электродной проволоки со стенками разделки, временем нахождения активного пятна дуги на стенках разделки при использовании электродных проволок из материалов (сталей и сплавов), имеющих различные механические свойства.

Совмещение механизма подачи проволоки с изгибающим механизмом, т.е. совмещение привода 4 с роликом 3, позволяет исключить заедание проволоки и образование ею петель между прижимными роликами 5 при прохождении проволоки через изгибающий механизм, что имеет место при проталкивании . проволоки через него, т.е. разделы ном выполнении указанных меч анизмов.

В изгибающем механизме проволока подвергается пластической деформации с заданной степенью и с помощью прижимных роликов 5, усилие поджатия которых регулируется винтами 8, с за- даннэй степенью нагартовывается.

Степень пластической деформации проволоки зависит от диаметра изгиба- кицего ролика 3 и соотношения этого диаметра с диаметром петлеобразующе- го ролика 11, а также от степени ее нагартовки. Пластическая деформация должна быть такой, чтобы на выходе из мундштука 20 проволока имела за- данньй радиус кривизны, которьй обеспечивал бы при нормальной величине вьшета возможность перемещать конец электродной проволоки по всей ширине разделки. От степени нагартовки также зависит сопротивление электродной проволоки деформации скручивания при прохождении горелки 19 и мундштука 20 в процессе колебания панели 9. При недостаточной нагартовке происходит деформация скручивания проволоки, т.е. ее перемещение в разделке становится неуправляемым и независимым от положения панели 9.

Создание необходимой степени нагартовки обеспечивается вьтолнением прижимных роликов 5 с возможностью радиального перемещения и с раздельной регулировкой усилия поджатия. Радиальное перемещение роликов 5 позво5

0

5

0

5

0

5

0

5

0

5

ляет использовать элекпфо игую проволоку различных диаметров без переиа- ладки устройства Раздельная регулировка усилия поджатия ка:кдого ролика 5 позволяет изменять в широких пределах степень кагартовки, что необходимо при использовании элект)од- иых проволок с различными прочностными свойствами, усилие поджатия каждого ролика 5 подбирается экспериментально в зависимости от марки проволоки и ее диаметра. Наличие тарельчатых пружин 7 позволяет избежать зак- лИнивания проволоки при больших усилиях поджатия роликов 5 и образования ею петель между роликами

Для усиления изгибающего ролика 3 и его оси в случае воздействия на них больших нагрузок со стороны прижимных роликов 5 служат упорь ые ролики 6.

Радиус кривизны проволоки после выхода из мундштука 20 варьируется в зависимости от предела текучести и диаметра проволоки, степени нагар- товки, диаметра изгибающего ролика 5, диаметра петлеобразующего ролика 11 и составляет 1,8-2,5 диаметра изгибающего ролика 5. При диаметре изгиба- юи1его ролика 5 30-50 мм и нормальном вылете проволоки из м:, ндштука 20 такой радиус кривизны проволоки обеспечивает возможность управления ее положением по всей ширине (от кромки до кромки).

Для обеспечения этого условия необходимо, чтобы диаметр петлеобразующего ролика 11 был равен 1,8-2,5 диаметра изгибающего ролика 3. При соотношении диаметров роликов 11 и 3 меньше 1,8 проволока дополнительно деформируется на петлеобразующем ролике 11 и на вылете из мундштука 20 радиус ее изгиба получается меньше заданного, что требует уменьшения вылета и тем самым приводит к подгоранию мундштука 20. При соотношении диаметров петлеобразующего ролика 11 и изгибающего ролика 3 больше 2,5 проволока дополнительно выпрямляется и на вылете из мундштука 20 радиус ее изгиба получается больше заданно- го, что при нормальном вьитете не позволяет концу проволоки достигать стенок раздеолки и ведет к образованию при сварке межслойных кепроваров.

При проталкивании проволоки через направляющие 15-18, сварочную горелку 19 и мундштук 20 возникают знача-

тельные усилия, вследствие чего проволока может деформироваться и образовать петли между двумя соседними поддерживающими роликами 12, Максимально возможное расстояние между осями соседних поддерживающие: роли-,, ков 12, при котором проволока не образует петель, зависит от прочностных и пластических свойств материала используемой электродной проволоки. Это расстояние может быть тем больше, чем больше значение временного сопротивления материала используемой электродной проволоки статическому растяжению ((5) и тем меньше, чем больше значение относительного удлинения материала используемой проволо ки после разрыва (). Экспериментально установлено, что расстояние между осями соседних поддерживающих роликов 12 должно составлять не более

отношения -.-. Зависимость максимально . о

,

возможного расстояния между осями со седних поддерживающих роликов 12 от Сц и S представлена на фиг.4..

На поверхности роликов 12 и 13 выполнены канавки а, которые обеспечивают расположение проволочной петли, образованной роликом 11, в плоскости панели 9, и1ирина канавок а равна диаметру проволоки, а сами они вьитолнены с равномерным смещением, равным в сумме 1-3 диаметрам проволоки, т.е расстояние 1 между входной и выходной канавками на поверхности центрального ;поддерживаюп;его ролика 13 равно 1-3 диаметрам проволоки. Равномерное смещение канавок а обеспечивает отсутствие резких перегибов проволоки между соседними роликами 12. При этом поверхность петлеобразующего ролика 11 выполнена гладкой, а сам он закреплен с возможностью быстрого съема и установки, что необходимо при заправке проволоки в петлео бразующий механизм.

При суммарном смещении канавок и. , равном менее одного диаметра проволоки, происходит заклинивание проволоки на центральном поддерживающем ролике 13, При суммарном смещении, равном более 3 диаметров проволоки, првыша- ется усилие, необходимое для проталкивания проволоки через петлеобразую- щий неханизм.

,10

20

40

3035 - 45

Расположение оси колебаний панели 9 в плоскости, проходящей через середину выходной канаржи централь- ного поддерживающего рошжа 13, обусловлено необходимостью обеспечивать совпадение амплитуды колебаний панели 9 с амплитудой колебаний изогнутого конца проволоки в разделке. В противном случае появляется несовпадение (асимметрия) амплитуды колебаний конца проволоки в разделке с амплитудой колебаний панели 9, что затрудняет управление положением электрода в с пространстве и ведет к образованию дефектов в сварном соединении. °

Зависимости максимально возможного расстояния между осями соседних поддерживающих роликов 12 (S) от соотно-

Ge

шения -;г, смещения выходной и заход- Р .

ной канавок а на поверхности центрального поддерживающего ролика 13 от диаметра проволоки, а также диаметра петлеобразующего ролика 11 от диаметра изгибающего ролика 3 получены экспериментальным путем при отработке конструкции устройства на макете и сварке образцов с использованием проволок различного диаметра из сталей и сплавов, имеющих различные прочностные и пластические свойства.

Использование изобретения позволяет повысить качество сварных соединений за счет устранения межслойных непроваров и околошовных трещин при сварке с использованием электродных проволок, имеющих различные прочностные и пластические характеристики.

Формула изобретения

25

Устройство для сварки в щелевую разделку плавящейся электродной проволокой, содержащее- механизм подачи и изгиба проволоки, выполненный в виде изгибающего и прижимных роликов, панель с механизмом колебания, на которой расположены петлеобразующий и поддерживающие ролики с канавками для электрйдной Цроволоки, отличающееся тем, что, с целью повышения качества сварки и расширемня номенклатуры применяемой электродной проволоки, прижимные ролики выполнены подпружиненньми с возможностью радиального перемещения и раздельной- регулировки усилия поджатия, диаметр петлеобразующего ролика равен 1,8-2,5

диаметр л изгнбаюи(его ролика, расстояние между осями соседних поддерживающих роликов составляет не более отношения GB /&, где 0 - временное сопротивление материала используемой электродной проволоки статическому растяжению, кг/см относительФиг,2

ное удлинение материала используемой электродной проволоки после разрыва, %, канавки на поверхности поддерживающих роликов выполнены с равномерным смещением относительно оси ролика, равным в сумме от t до 3 диаметров электродной проволоки.

6-6

S,/y/y i

2 22 16 12 8

(S}

5O

I

60

70

20

(иг. J

--f(ff)

8O

90 ЮО ё кг/сн

-9®

60

6

| Патент США № 4188526, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-15—Публикация

1986-11-10—Подача