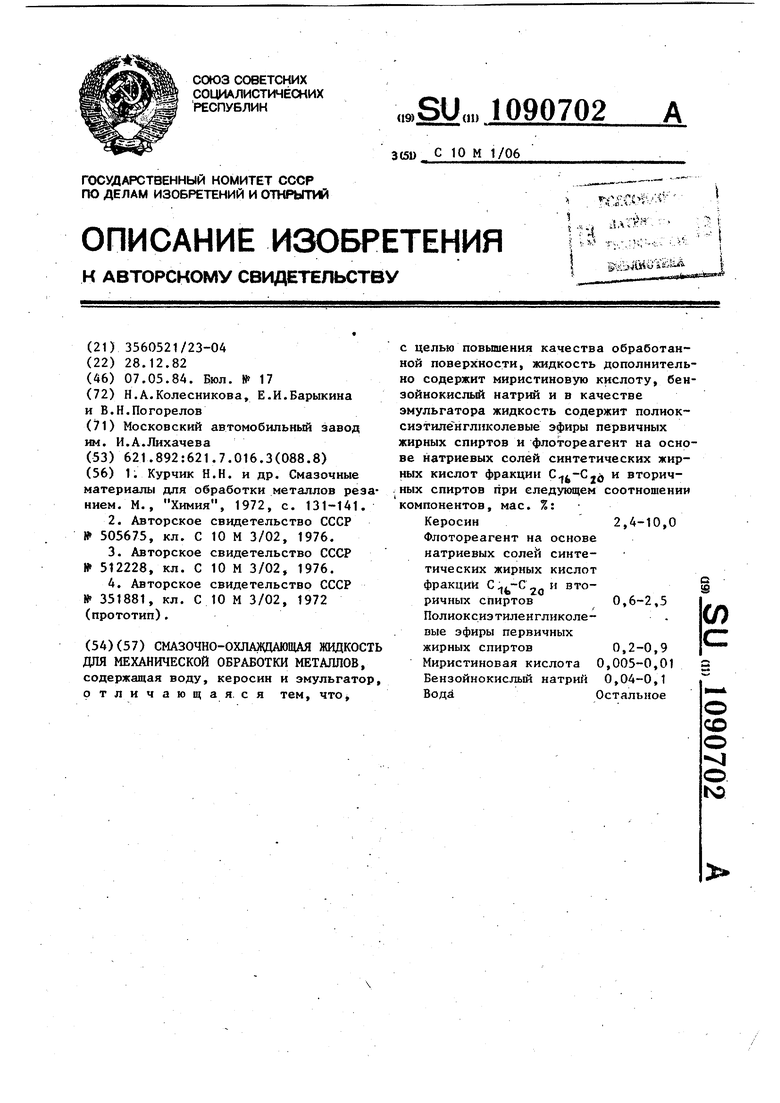

Изобретение относится к смазочн (яцим жидкостям (СОЖ), в час ности к водоэмульсионш 1м жидкостям для механической обработки металлов например для хонингования. Известны и широко используются СОЖ для механической обработки мета лов, представляющие собой водоэмуль сионные составы СО, водные раствор электролитов с добавлением поверхностно-ативных веществ комплексообразователей С2 и СЗ . Наиболее близкой по составу и до стигаемому результату к предлагаем является СОЖ для механической обра ботки металлов следующего состава, мае. %: Водорастворимые мыла или мылонафт, или их смесь, или тризтаноламин (эмульгатор) 0.4-4.0 Сода кальцинированная 0,1-0,3 Водорастворимая соль кобальта в пересчете на кобальт0,05-5,0 Керосин0,5-10 ВодаОстальное Известная СОЖ представляет собой эмульсию типа масло в воде и содержит масляную фазу, состоящую из керосина и эмульгатора. Эмульгаторо являются водорастворимые мыла или мылонафт, или их смесь, или триэтан ламин L 4 1. Однако известная СОЖ при использовании ее на финишных операциях не обеспечивает требуемых технологичес ких параметров, т.е. точности геоме рических размеров, шероховатости обработанных поверхностей изделий и производительности процесса. Это объясняется тем, что водорастворимы мьша, мылонафт или их смесь, или триэтаноламин, входящие в состав из вестной СОЖ, обладают невысокой эмульгирующей способностью, что не обеспечивает достаточной стабильнос ти композиции. Это ухудшает моющую и проникающую способности жидкости и,тем самым, снижает режущие свойст ва. В рез.ультате недостаточной моющей способности известная жидкость не полностью удаляет шлам из зоны резания и происходит засаливание ре жущего инструмента, что ведет к сни жению производительности процесса, увеличению величины шероховатости обработанной поверхности изделий. 22 снижению стойкости режущего инструмента. Целью изобретения является улучшение технологических свойств жидкости, заключающееся в повышении качества обработанной поверхности, а также в повьш1ении стабильности жидкости. Поставленная цель достигается тем, что смазочно-охлаждающая жидкость для механической обработки металлов, содержащая воду, керосин и эмульгатор, дополнительно содержит миристиновую кислоту, бензойнокисльш н.атрий и в качестве эмульгатора жидкость содержит полиоксиэтиленгликолевые эфиры первичных жирных спиртов и флотореагент на основе натриевых солей синтетических жирных кислот (СЖК) фракции и вторичных спиртов при следующем соотношении компонентов, мае. %: Керосин2,4-10,0 Флотореагент на основе натриевых солей СЖК фракции и вторичных спиртов 0,6-2,5 Полйоксиэтиленгликолевые эфиры первичных жирных спиртов0,2-0,9 Миристиновая кислота .0,05-0,01 Бензойнокислый натрий0,05-0,1 ВодаОстальное В указанном составе предпочтительным является соотношение керосина и флотореагента на основе натриевых солей СЖК фракции 20 и вторичных спиртов, равное (4-5)si, а керосина и полиоксиэтиленгликолевых эфиров первичных жирных спиртов, равное (10-12):1. Основным компонентом предлагаемой ОМПОЗИЦИЙ является керосин, обладаюий высокими режущими свойствами, оторые обусловливаются хорошей проикаемостью в зону резания, высокии моющей и смачивающей способностяи. Используемый флотореагент (ТУ-38 107103-76) имеет следующий остав компонентов, мае. %: Натриевые соли СЖК фракции 10,0 Вторичные спирты , 16,0 Углеводороды16,0

Кислородсодержащие

соединения8,0

ВодаОстальное

Натриевые соли СЖК фракции C g-C2o флотореагента имеют несколько 5 гидрофильных и гидрофобных групп, значительно понижающих поверхностное натяжение жидкости и вызывающих эмульгирование керосина в результате солюбилизации последнего внутри мицелл эмульсии. Однако эмульгирование керосина одним флотореагентом требует значительного количества эмульгатора, кроме того, эмульсия, получаемая при этом, недостаточно стабильна. Поэтому для увеличения стабильности жидкости и строения расхода флотореагента, а также для улучшения моющих и смачивающих свойств в эмульc vo дополнительно вводят полиокси- 20 этиленгликолевые эфиры первичных жирных спиртов, которые в сочетании с вторичными спиртами флотореагента стабилизируют мицеллу, предотвращая коалесценцию капель эмульсии. В качестве полиоксиэтилёнгликолевых эфиров первичных жирных спиртов целесообразно использовать синтанол ДС-10 (жирные спирты фракции С с содержанием 8-10 молей окиси эти- 30 лена).

Введение в предлагаемую композицию миристиновой кислоты улучшает проникаемость жидкости в зону резания. Это обуславливается тем. что 35 молекулы миристинорой кислоты наименее агрегативно устойчивы в температурных интервалах, которые развиваются в процессе резания. Её молекулы под действием ювенильных поверхнос- 40 тей разрушаются с образованием активных радикалов, обладающих адгезией к металлу, и, быстро растекаясь по поверхности последнего, пластифицируют его, проникая в микропоры 45 металла. Поэтому введение даже небольшого количества миристиновой кислоты в предлагаемую композицию способствует облегчению процесса деформации и разрушения поверхностного so слоя металла и обеспечивает высокие режущие свойства жидкости.

С целью обеспечения высоких.-антикоррозионных и бактерицидных свойств жидкости вводят натриевую соль бензойной кислоты, которая, благодаря своей высокой адсорбции на металле, .способствует лучшей защите последнего от коррозии в данной композиции, подавляет развитие микроорганизмов, т.е. проявляет бактерицидные свойства, что повьшает микробоустойчивость предлагаемой жидкости и позволяет увелич;ить срок ее службы. Кроме того, бензойнокислый .натрий, благодаря своей высокой способности адсорбироваться на поверхности ми.целлы жидкости, увеличивает физическую связь молекул г осредством дипольного взаимодействия и, тем самым, повышает стабильность эмульсии.

Предлагаемую СОЖ готовят следующи образом.

В керосин вводят необходимое коли чество миристиновой кислоты и перемешивают до.однородной консистенции. Затем при непрерывном перемешивании вводят полиоксиэтиленгликолевые эфиры первичных жирных спиртов и флотореагент указанного состава. После получения однородной консистенции добавляют необходимое количество вода и бензойнокислого натрия и перемешивают состав до получения ста&ильной эмульсии.

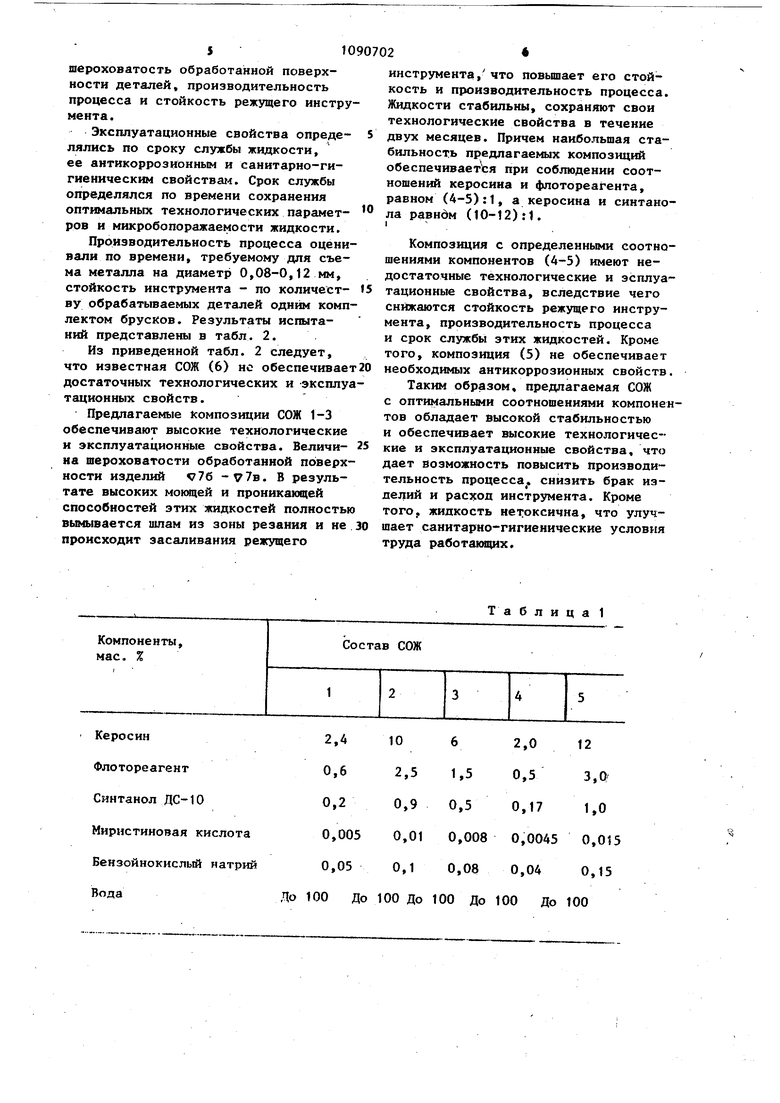

По указанной технологии получают следующие составы СОЖ, приведенные в табл. 1.

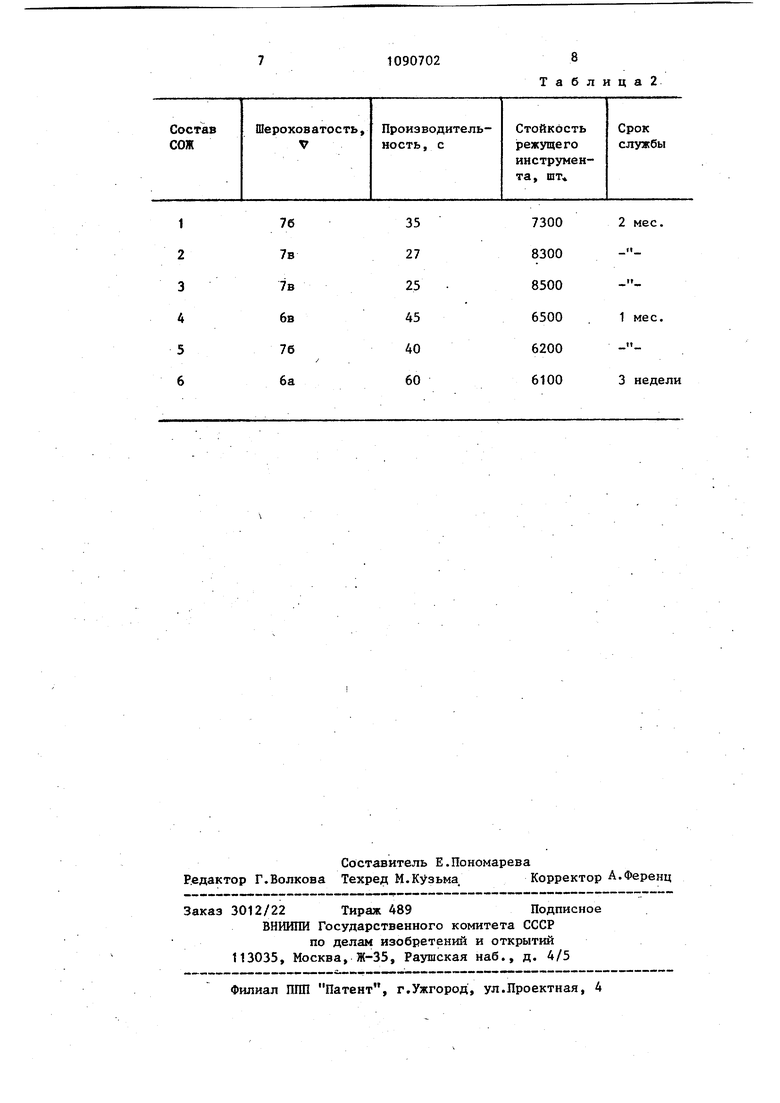

Указанные рецептуры СОЖ (1-5) испытывали в производственных условиях в сравнении с известной СОЖ (состав 6), описанной в С41.

Испытания проводили на операциях хонингования чугунных деталей при следующих режимах резания: Число оборотов хонголовки, об/мин120

Число двойных ходов, ДБ. ход/мин60

Длина хода, мм160

Давление на разжим брусков (по манометру станка), кг/см 17

Средний съем на диаметр, мм0,08-0,12

Шероховатость поверх- ности до хонингования, V 5 Шероховатость поверхности после хонингования, V7а-7 в Обрабатьшаемый материал Сг 18-36 Хонинговальный станок, НВ 196 мод. ЗЛ 83 За критерий оценки технологических свойств жидкостей: смазывающих, моющих.и проникающих, принимались $10 шероховатость обработанной поверхности деталей, производительность процесса и стойкость режущего инстру мента. Эксплуатационные свойства определялись по сроку службы жидкости, ее антикоррозионным и санитарно-гигиеническим свойствам. Срок службы определялся по времени сохранения оптимальных технологических параметров и микробопоражаемости жидкости. Производительность процесса оцени вали по времени, требуемому для съема металла на диаметр 0,08-0,12 мм, стойкость инструмента - по количеству обрабатьшаемых деталей одним комп лектом брусков. Результаты испытаний представлены в табл. 2. Из приведенной табл. 2 следует, что известная СОЖ (6) не обеспечивае достаточных технологических и -эксплу тационных свойств. Предлагаемые композиции СОЖ 1-3 обеспечивают высокие технологические и эксплуатационные свойства. Величина шероховатости обработанной поверх ности изделий V76 -77в. В результате высоких моющей и проникающей способностей этих жидкостей полность вымывается шлам из зоны резания и не происходит засаливания режущего 2 инструмента, что повьш1ает его стойкость и производительность процесса. Жидкости стабильны, сохраняют свои технологические свойства в течение двух месяцев. Причем наибольшая стабильность предлагаемых композиций обеспечивается при соблюдении соотношений керосина и флотореагента, равном (4-5):1, а керосина и синтанола равндм (10-12):1. Композиция с определенными соотношениями компонентов (4-5) имеют недостаточные технологические и эсплуатационные свойства, вследствие чего снижаются стойкость режущего инструмента, производительность процесса и срок службь этих жидкостей. Кроме того, композиция (5) не обеспечивает необходимых антикоррозионных свойств. Таким образом, предлагаемая СОЖ с оптимальными соотношениями компонентов обладает высокой стабильностью и обеспечивает высокие технологические и эксплуатационные свойства, что дает возможность повысить производительность процесса, снизить брак изделий и расход инстр5гмента. Кроме того, жидкость нетоксична, что улучшает санитарно-гигиенические условия труда работакщих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1490146A1 |

| Смазочно-охлаждающая жидкость для хонингования металлов | 1980 |

|

SU910745A1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2005 |

|

RU2293759C1 |

| Концентрат смазочно-охлаждающей жидкости для механической обработки металлов | 1979 |

|

SU787452A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ "КАМРА-2" ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2032716C1 |

| ВОДОСМЕШИВАЕМАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2004 |

|

RU2266948C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1986 |

|

SU1384544A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2004 |

|

RU2303627C2 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2002 |

|

RU2213579C1 |

СМАЗОЧНО-ОХЛАВДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, содержащая воду, керосин и эмульгатор, отличающая, ся тем, что с целью повышения качества обработанной поверхности, жидкость дополнительно содержит миристиновую кислоту, бенэойнокислый натрий и в качестве эмульгатора жидкость содержит полиоксиэтилё нгликолевые эфиры первичных жирных спиртов и флотореагент на основе натриевых солей синтетических жирных кислот фракции , и вторич.ных спиртов при следующем соотношении компонентов, мае. %: Керосин2,4-10,0 Флотореагент на основе натриевых солей синтетических жирных кислот фракции C:,-C,j,Q н вторичных спиртов 0,6-2,5 (Л Полиоксиэтиленгликолевые эфиры первичных жирных спиртов 0,2-0,9 Миристиновая кислота 0,005-0,01 Бензойнокислый натрий 0,04-0,1 ВодаОстальное со о о ю

0,005 Миристиновая кислота 0,05 Бензойнокислый натрий До 100 До Вода

Таблица 1 0,01 0,008 0,0045 0,015 0,1 0,08 0,04 0,15 100 До 100 До 100 До 100

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Курчик Н.Н | |||

| и др | |||

| Смазочные материалы для обработки металлов резанием | |||

| М | |||

| , Химия, 1972, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-28—Подача